Fターム[4K024CB07]の内容

電気メッキ方法、物品 (25,708) | メッキ装置、操作 (2,405) | 給電 (740) | 不溶性陽極を用いるもの (85)

Fターム[4K024CB07]に分類される特許

1 - 20 / 85

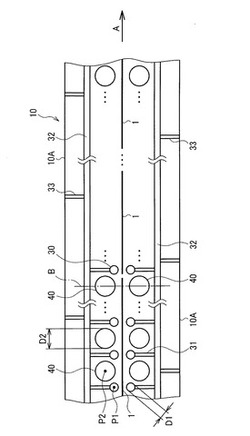

連続メッキ装置

【課題】 ワークと陽極電極との間の距離を、ノズルと陽極電極とを干渉させずに短くできる構造を採用することで、ワークに通電する電流密度を効率的に高めることができる連続メッキ装置を提供すること。

【解決手段】 連続メッキ装置は、メッキメッキ槽10内にて複数のワーク1と対向する位置に配置され、メッキ液を複数のワークに向けて噴出する複数のノズル30と、メッキ槽1内にて連続搬送される複数のワークと対向する位置に配置される複数の陽極電極40とを有し、複数のワーク1が連続搬送される搬送方向Aに沿って、複数のノズル30の一つと複数の陽極電極40の少なくとも一つとが交互に繰り返し配置され。また、搬送方向Aから見た側面視で、複数のノズル30と複数の陽極電極40とが重なる位置関係にて配置できる。

(もっと読む)

軸体に電気めっきを形成するための装置、めっき皮膜を有する軸体の製造方法および軸体上に亜鉛系めっき皮膜を形成するためのめっき液

【課題】軸体上に形成されためっき皮膜の厚さの均一性に優れる、めっき皮膜を有する軸体の製造方法および軸体上に亜鉛系めっき皮膜を形成するためのめっき液を提供する。

【解決手段】軸体8の被めっき部を内包し両端部が鉛直方向に開口する中空部を有する管状の管状部材7、前記中空部の鉛直方向上側端部の開口の上方に設けられ前記軸体を前記中空部内に保持する支持手段1、前記中空部の鉛直方向下側端部の開口から前記中空部内にめっき液を供給するめっき液噴流手段、前記中空部の鉛直方向上側端部の開口近傍に設けられ前記めっき液噴流手段により前記中空部内に供給されためっき液を前記管状部材外に排出可能にする排出構造9、および前記排出構造を通じて前記管状部材から排出されためっき液を前記めっき液噴流手段に供給する環送手段を備え、前記支持手段は前記軸体と電気的に接続可能な接点部2を備え、前記管状部材はその中空部に不溶性陽極を備える。

(もっと読む)

磁性体膜めっき装置及びめっき処理設備

【課題】気泡の抜けが比較的よく、広い設置面積を必要としないディップ方式を採用し、しかもアノードとして強磁性体を使用したとしても、磁気異方性の均一性に影響を与えることを極力防止しつつ、基板表面に磁性体膜を形成することができるようにする。

【解決手段】めっき槽302と、めっき時にめっき電源の陽極に接続されるアノード318と、基板を保持してアノードと対向する位置に位置させる基板ホルダ26と、めっき槽の周囲に配置され、基板ホルダで保持してアノードと対峙した位置に位置させた基板の周囲に基板に平行な鉛直方向の磁界を発生させる、筒状の電磁石からなる磁界発生装置306を有し、磁界発生装置は、鉛直方向に配置され、独立した電流を流すことで、鉛直方向に強さの異なる磁界を発生させる複数のコイル332a,332b,332cを有する。

(もっと読む)

レーザ加工用銅板

【課題】レーザ溶接に適し且つ樹脂接着性が良好なレーザ加工用銅板を提供する。

【解決手段】このレーザ加工用銅板1は、一方の面2のレーザ光吸収性を改善するとともに他方の面3の樹脂接着性を改善するべく、銅板4の両面2、3に微細粒状突起2a、3aを形成してなる。一方の面2のL値は50以上75以下であり、微細粒状突起2aを構成する粒子の平均粒径は0.3μm以上3μm以下である。

(もっと読む)

固体電解質膜を用いた金属膜形成方法

【課題】簡便な金属膜形成方法、特には金属パターン形成方法を提供する。

【解決手段】固体電解質及び金属イオンを含有する固体電解質膜を挟んで配置された陰極基材と陽極基材間に電圧を与えることにより金属イオンを還元して陰極基材上に金属を析出させる工程a)を含む金属膜形成方法。

(もっと読む)

高耐食性を有する金属多孔体の製造方法

【課題】リチウムイオン電池等の電池やキャパシタ、燃料電池の集電体に適した耐熱性、耐電解性等の耐食性に優れた金属多孔体の製造方法を提供すること。

【解決手段】ニッケル多孔体に、少なくともニッケルとタングステンを含む合金を被覆する工程と、その後に熱処理を行ってタングステンを前記ニッケル多孔体中にまで拡散させる工程と、を有することを特徴とする、少なくともニッケルとタングステンからなる金属多孔体の製造方法。

(もっと読む)

長尺導電性基板の電気めっき方法およびこの方法を用いた銅被覆長尺導電性基板の製造方法並びにロール・ツー・ロールタイプの電気めっき装置

【課題】 銅被覆長尺導電性基板の銅めっき層の表面精度を向上させる銅被覆長尺導電性基板の製造方法の提供。

【解決手段】 長尺導電性基板を幅方向が略水平方向になるように搬送し、シード層の表面に複数の不溶解性陽極を用いた電気めっき法による湿式めっき法で金属めっき被膜層を成膜する長尺導電性基板の電気めっき方法において、前記複数の不溶解性陽極を、搬送方向において少なくとも2つ以上に電気的に分割し、かつ前記分割された不溶解性陽極のうち、電気めっきの総膜厚が2μm以下の成膜を行う不溶解性陽極の電流密度を2mA/cm2以下に制御することを特徴とする。

(もっと読む)

銅合金板への高電流密度Snめっき用硫酸浴及びSnめっき方法

【課題】銅合金板に高電流密度でSnめっきを施すに際し、泡立ちが少なくてスラッジの発生量も少なくめっき焼けも発生しない高電流密度Snめっき用硫酸浴及びその硫酸浴を用いた銅合金板へのSnめっき方法を提供する。

【解決手段】主成分として硫酸:30〜120g/l、硫酸錫:20〜150g/lを含有するとともに、光沢剤としてポリオキシエチレンスチレン化フェニルエーテル:0.3〜5g/l、エチレンジアミンEO−PO付加物:0.05〜3g/l、ポリオキシエチレンナフチルエーテル:0.05〜5g/l、脱酸素剤としてピロガロール:0.1〜10g/lを含有する高電流密度Snめっき用硫酸浴。

(もっと読む)

電気亜鉛めっき鋼板の製造方法

【課題】無機物や有機物などの添加剤を用いず、白色度の高い電気亜鉛めっき鋼板を製造する方法を提供する。

【解決手段】Znを0.5mol/L以上、H2SO4を70g/L超含有する硫酸酸性亜鉛めっき浴を用いる。そして、電流密度100A/dm2未満で、鋼板を陰極として電気亜鉛めっき処理する。めっき浴中に含有するH2SO4は好ましくは75g/L以上、さらに好ましくは90g/L以上である。また、50A/dm2以下の電流密度で電気亜鉛めっき処理することが好ましい。

(もっと読む)

電気亜鉛めっき鋼板の製造方法

【課題】高電気伝導度と低動粘度を両立しためっき浴を用いることで製造コストが低減された電気亜鉛めっき鋼板の製造方法を提供する。

【解決手段】ZnをZnSO4・7H2O換算で100〜280g/L、硫酸をH2SO4換算で60〜140g/L含有し、電気伝導度20S/m以上、動粘度1.0mm2/s以下であり、浴温が50℃以上であるめっき浴を用いる。そして、鋼板を陰極として電気亜鉛めっき処理し、鋼板表面に片面当たり5〜30g/m2の電気亜鉛めっき層を形成する。

(もっと読む)

金属化樹脂フィルムの製造方法及び製造装置

【課題】 長尺の一次金属層付樹脂フィルムを搬送しながら電気めっきにより二次金属層を形成し、得られた金属化樹脂フィルムを巻き取る際に局所的なシワの発生をなくすことができる金属化樹脂フィルムの製造方法を提供する。

【解決手段】 一次金属層付樹脂フィルムFを巻出ロール1から巻取ロール7にロールツーロールで搬送しながら、電気めっき装置Aで一次金属層付樹脂フィルムFの一次金属層の表面に電気めっきにより銅の二次金属層を形成する。得られた金属化樹脂フィルムSを、熱処理装置Bで単位断面積当たり2.4〜4.9N/mm2の張力を加えながら100〜150℃の温度で熱処理を施した後、二次金属層が表向きになるように巻取ロール7に巻き取る。

(もっと読む)

プリント配線板の製造方法及びプリント配線板の製造装置

【課題】給電体のめっき皮膜を剥離しつつ、プリント配線板の生産効率を向上させる方法及び装置の提供。

【解決手段】電解めっき液3が収容されるめっき液浴11と、めっき液浴11内でFPC2(被めっき物)に対向するように配置された陽極板12と、めっき液浴11内でFPC2に電気的に接触する第1位置及び非接触となる第2位置に移動可能なように配置された一対の給電体13と、第1位置と第2位置との間において一対の給電体13のそれぞれを移動させる駆動機構と、記一対の給電体13及び陽極板12への印加電位をそれぞれ制御するコントローラと、を備え、コントローラは、第1位置に移動する給電体13に負の電位を印加するとともに、第2位置に移動する給電体13に負の電位を印加する。

(もっと読む)

水平型流体支持めっき装置

【課題】電解槽のめっき液の流れを均一にし、スラッジ発生の多い電解液を使用する場合でも、電解槽内のスラッジ堆積を防止し、流速の影響を受けて、めっき品質の低下を生じさせない水平型流体支持めっき装置を提供する。

【解決手段】第1、第2の不溶性陽極12、13の間と第3、第4の不溶性陽極14、15の間に配置され、めっき液を供給するスリット37〜40をそれぞれ有する上静圧パッド16及び下静圧パッド17と、第1〜第4の不溶性陽極12〜15の入側及び出側に第1〜第4の不溶性陽極12〜15とは隙間を有して配置されてストリップ11を上下から挟持する第1、第2の上下対となる通電ロール21、23及びバックアップロール22、24とを有する水平型流体支持めっき装置10において、上静圧パッド16と下静圧パッド17に、ストリップ11と直交しその全幅に渡って直線状のスリット37〜40を少なくとも2本隙間を有して平行に配置した。

(もっと読む)

電気亜鉛めっき鋼板の製造方法

【課題】白色度の高い電気亜鉛めっき鋼板の製造方法を提供する。

【解決手段】硫酸マグネシウムを0.05 〜 0.3 mol/l含有し、亜鉛濃度が1.0mol/l以上である、硫酸酸性のめっき浴を用いて、150A/dm2以下の電流密度で電気亜鉛めっき処理する。めっき浴中に硫酸マグネシウムを含有することで、亜鉛めっきの特性を変化させることなく、白色度を上昇させることが可能となる。

(もっと読む)

アルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロック

【課題】 基材との良好な密着性と摺動相手への低い攻撃性を満足しながら、低摩擦性を満足するアルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロックを提供することを目的とする。

【解決手段】 平均粒径4.5〜5.5μmのSiCを含むめっき液を用いてめっき膜を内径表面に形成してなるアルミニウム合金製シリンダブロックの作製方法であって、前記内径表面付近でのめっき液の流速が120cm/秒以上、電流密度が10A/dm2以下の条件で電気めっきを行う成膜前期工程と、前記成膜前期工程の後に、めっき液の流速が80〜120cm/秒、電流密度が10A/dm2以上の条件で電気めっきを行う成膜後期工程とを含む、アルミニウム合金製シリンダブロックの作製方法を提供する。

(もっと読む)

導電部材及びその製造方法

【課題】コネクタ雌端子等の高い曲げ加工性を必要とする用途に必要な最低限の硬度を保持し、Niの上層への拡散を防ぎ、Ni系下地層内部の酸化を防ぎ、高い曲げ加工性を有するNi下地層を備え、良好な接触抵抗性、耐摩耗性を維持しながら、曲げ加工性に優れた導電部材及びその製造方法を提供する。

【解決手段】導電部材10は、Cu系基材1の表面に、平均厚みが0.1〜3.0μmであるNi系下地層2を介して、平均厚みが0.05〜1.5μmであるCu−Sn金属間化合物層3、平均厚みが0.05〜2.0μmであるSn系表面層4がこの順に形成されるとともに、Cu−Sn金属間化合物層はさらに、Ni系下地層の上に配置されるCu3Sn層5と、該Cu3Sn層の上に配置されるCu6Sn5層6とからなり、Ni系下地層のホウ素含有量が50〜800ppmである。

(もっと読む)

金属充填微細構造体およびその製造方法

【課題】反りが低減し、機械的強度が高くなり、平坦性が向上する金属充填微細構造体、および、その製造方法の提供。

【解決手段】1×106〜1×1010/mm2の密度で、孔径10〜5000nm、深さ50〜1000μmの貫通孔を有する絶縁性基材からなる貫通構造体の貫通孔内部に、貫通孔の深さの80%以上の深さまで金属が充填されている金属充填微細構造体とその製造方法。

(もっと読む)

銅被覆ポリイミド基板の製造方法および電気めっき装置

【課題】銅被覆ポリイミド基板の銅めっき被膜層の厚み分布の均一性を向上させる銅被覆ポリイミド基板の製造方法を提供する。

【解決手段】シード層付長尺ポリイミドフィルム2を幅方向が略水平方向になるように搬送してシード層の表面に、複数の不溶解性陽極14を用い、搬送方向に対して段階的に電流密度を上昇させる湿式めっき法を用いて銅めっき被膜層を成膜する銅被覆ポリイミド基板2の製造方法で、その複数の不溶解性陽極14の中で印加される電流の電流密度が35mA/cm2以上となる不溶解性陽極14は、その不溶解性陽極14の上端から下端に向かって少なくとも40cmの位置までは、銅被覆ポリイミド基板2の銅めっき被膜層幅の80%〜90%の陽極幅を有し、さらに複数の不溶解性陽極14が、搬送方向において電気的に2群以上に分割され、かつ分割されたそれぞれの不溶解性陽極が、各群毎に独立して電流密度が制御されていることを特徴とする。

(もっと読む)

陽極表面酸化物の排出装置及びその排出方法

【課題】良好な品質の製品を経済的に、しかも作業性よく効率的に製造可能な陽極表面酸化物の排出装置及びその排出方法を提供する。

【解決手段】竪型めっき用タンク12内のめっき浴13中に連続的に浸漬される鋼帯15の両面に、それぞれ間隔を有して対向配置した鉛製の不溶性陽極16、17に設けられ、電解めっきの際に不溶性陽極16、17から生成し脱落した鉛系酸化物を竪型めっき用タンク12内から排出する陽極表面酸化物の排出装置10及びその排出方法であり、保護カバー24を、不溶性陽極16、17の鋼帯15との対向面側に、下端部を開放させた状態で取付け固定し、保護カバー24と不溶性陽極16、17の間から下方へ落下する鉛系酸化物を、不溶性陽極16、17の下方に設けられた回収箱25により受ける。

(もっと読む)

導電部材の製造方法

【課題】導電部材としての使用時に良好な特性を有する多層にめっきが施された銅合金条材を連続的に効率良く得る。

【解決手段】銅条材を連続的に走行させながら複数のめっき浴に挿通して、Ni又はNi合金、Cu又はCu合金、Sn又はSn合金を順にめっきしてリフロー処理することにより、Ni系下地層、Cu−Sn金属間化合物層、Sn系表面層を順に形成する方法であって、各めっき層を、無機酸を主成分とするめっき浴中にて不溶性アノードを使用した電解めっきにて形成するとともに、Ni又はNi合金によるめっきは浴温45〜55℃、電流密度20〜50A/dm2、Cu又はCu合金によるめっきは浴温35〜55℃、電流密度20〜60A/dm2、Sn又はSn合金によるめっきは浴温15〜35℃、電流密度10〜30A/dm2とし、それぞれレイノルズ数1×104〜5×105とする。

(もっと読む)

1 - 20 / 85

[ Back to top ]