Fターム[4K024DB07]の内容

電気メッキ方法、物品 (25,708) | 後処理、中間処理 (1,122) | 機械的処理 (115)

Fターム[4K024DB07]に分類される特許

1 - 20 / 115

部分めっき工法

金属材およびその製造方法、並びに該金属材を使用したダイ

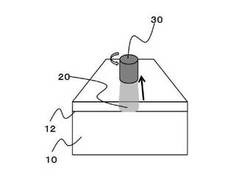

【課題】本発明は、ダイリップ部の割れや欠けを抑制し、加工精度を向上させたクロム層を有する金属材、およびその製造方法、並びに該金属材を使用したダイを提供する。

【解決する手段】上記ダイは、金属母材10表面にクロム層12を形成し、該クロム層12表面に摩擦攪拌プロセスを施すことにより、クラック密度の小さいクロム層を形成させる。

(もっと読む)

放電加工用電極線およびその製造方法

【課題】放電加工のとき、電極線の欠片および微塵の発生が少なく、向上された面粗度と加工速度を有する放電加工用電極線とその製造方法を提供する。

【解決手段】放電加工用電極線は、銅を含む第1金属からなる芯線と、前記芯線の外面にメッキされる第2金属が前記芯線との相互拡散によって前記芯線と第2金属の境界部に形成される第1合金層と、前記第1金属が前記第2金属の方向に拡散されて前記第1合金層の外郭に形成される第2合金層を含み、特に、前記芯線、第1合金層、第2合金層を有する放電加工用電極線の表面に第2合金層のクラックを通じて下の芯線材が溶岩湧出形状に迫り上がって多数の細片粒を形成する。

(もっと読む)

熱間プレス用鋼板およびそれを用いた熱間プレス部材の製造方法

【課題】穴あき耐食性に優れる熱間プレス部材の得られる熱間プレス用鋼板およびそれを用いた熱間プレス部材の製造方法を提供する。

【解決手段】鋼板表面に、順に、60質量%以上のNiを含み、残部がZnおよび不可避的不純物からなり、付着量が0.01〜5g/m2のめっき層Iと、10〜25質量%のNiを含み、残部がZnおよび不可避的不純物からなり、付着量が10〜90g/m2のめっき層IIとを有することを特徴とする熱間プレス用鋼板。

(もっと読む)

半導体装置、半導体装置用基板および該基板の製造方法

【課題】電気的接続の信頼性を損なうことなく電気抵抗率を従来よりも低減できる埋め込み配線を有する半導体装置用基板および半導体装置を提供する。

【解決手段】本発明は、上記目的を達成するため、埋め込み配線を有する半導体装置用基板であって、前記埋め込み配線は、金属多結晶体からなり、平均結晶粒径が異なる少なくとも2層の領域を前記基板の厚さ方向に有し、前記埋め込み配線の開口面を含む層の平均結晶粒径が、前記埋め込み配線の他の層の平均結晶粒径よりも小さいことを特徴とする半導体装置用基板を提供する。また、本発明は、上記半導体装置用基板を用いたことを特徴とする半導体装置を提供する。

(もっと読む)

熱間プレス用鋼板およびそれを用いた熱間プレス部材の製造方法

【課題】熱間プレス時にスケールやZnOの生成が十分に抑制されて耐酸化性に優れるとともに、めっき層中の元素に起因する液体金属脆性割れが起こることのない耐液体金属脆性に優れた熱間プレス用鋼板およびそれを用いた熱間プレス部材の製造方法を提供する。

【解決手段】鋼板表面に、融点が800℃以上であり、片面当たりの付着量が10〜90g/m2のめっき層を有することを特徴とする熱間プレス用鋼板。

(もっと読む)

曲げ加工部のウィスカ発生を防止するめっき被膜部材、これを用いた電気電子部品、並びにめっき被膜部材の製造方法とめっき皮膜部材のウィスカ発生防止方法

【課題】鉛フリーはんだに対する高いはんだ付け性(濡れ性)を実現し、しかも特にその厳しい曲げ加工部におけるウィスカの発生を抑制ないし防止することができるめっき被膜部材の提供及びめっき被膜部材の曲げ部の形成方法並びにウィスカの防止方法の提供を目的とする。

【手段】表面のインジウムからなる第2めっき層とその下層の第1めっき層とを導電性基材上に他層を介してもしくは介さずに有する多層めっき材料をリフロー処理しかつ平面部と平面部との間に配置された曲げ加工部で曲げ加工してなるめっき被膜部材であって、リフロー処理前の前記多層めっき材料について、前記第1めっき層の厚さ(t1)と第2めっき層の厚さ(t2)とを特定の範囲とし、特定のInの拡散層を形成して、曲げ加工部のウィスカ発生を防止するめっき被膜部材。

(もっと読む)

金属部材のめっき装置

【課題】めっきの均一性、作業性および安全性に優れ、かつ、構造が簡易である金属部材のめっき装置を提供する。

【解決手段】めっき液を含浸させる含浸部材1と、含浸部材1を外囲する筺体2と、を有する金属部材のめっき装置10であって、含浸部材1が、めっき処理を施すべき被めっき金属部材を内包する。電気めっき装置として用いる場合には、含浸部材1と筺体2との間に陽極電極4が配置され、かつ、金属部材を支持する支持体5を介して通電することが好ましく、陽極電極4が円筒形であり、かつ、金属部材と陽極電極4との距離が一定であることが好ましい。

(もっと読む)

圧造性に優れたステンレス鋼線

【課題】圧造性に優れたねじ,ボルト製造用ステンレス鋼線を提供する。

【解決手段】ステンレス鋼線の上に金属亜鉛めっき層が形成され,そして,前記亜鉛めっき層は電気亜鉛めっきされたもので,めっき厚さは0.5〜7.0μmであることを特徴とし,前記亜鉛めっき層が形成されたステンレス鋼線に,無機コーティング剤でコートした後に潤滑剤を用いてスキンパス加工し,その表面に潤滑剤を圧着させて成る。

(もっと読む)

ゴム補強用スチールワイヤの製造方法およびゴム補強用スチールワイヤ

【課題】ゴムとの初期接着性を向上させたゴム補強用スチールワイヤを得ることができるゴム補強用スチールワイヤの製造方法、および、それにより得られるゴム補強用スチールワイヤを提供する。

【解決手段】スチールワイヤ表面に、銅および亜鉛のうちのいずれか一方または双方を含むめっき層を形成するめっき工程を有するゴム補強用スチールワイヤの製造方法である。めっき工程後に、めっき層が形成されたスチールワイヤを湿式伸線する湿式伸線工程と、湿式伸線されたスチールワイヤ表面に2次めっき処理を施す2次めっき工程と、を含み、2次めっき処理として、スチールワイヤ表面に合金めっきを施す。

(もっと読む)

成形ロールおよびその製造方法

【課題】硬質クロムめっきに固有の高硬度と離型性を維持しつつ、クラックのない硬質クロムめっき層を有する成形ロールを提供すること。

【解決手段】鋼材からなるロール胴部表面にアモルファス状ニッケル合金層が被覆され、当該アモルファス状ニッケル合金層上に0.1μmRy以下の表面粗さを有する硬質クロムめっき層が被覆されている。

(もっと読む)

内燃機関のシリンダ製造方法及び内燃機関のシリンダ

【課題】シリンダ内周面における潤滑油の保持性を高めてシリンダ内周面とピストンとのフリクションを低減すると共に、シリンダの生産性を向上すること。

【解決手段】ピストン11が収容されるボア12を画成するシリンダ内周面13にめっき皮膜14が形成された内燃機関のシリンダ製造方法であって、シリンダ内周面13にボーリング加工を施して複数本の線状のボーリング加工凸部29Aを形成し、次に、シリンダ内周面13にめっき処理を施して、ボーリング加工凸部29Aに沿ってめっき用金属が粒成長するめっき凸部31Aとこのめっき凸部間のめっき凹部31Bとを備えるめっき層31を形成し、次に、めっき凹部31Bを残すようにめっき凸部31Aをホーニング加工してめっき皮膜33を形成し、このめっき皮膜に平滑なプラトー面28を形成すると共に、めっき凹部31Bを、不規則に延び且つ潤滑油35を保持可能なオイルポケット27として機能させる。

(もっと読む)

金属充填微細構造体の製造方法

【課題】絶縁性基材に設けられた微細孔への金属の充填率が高く、かつ、金属充填に伴う残留応力によって微細構造体に反りが発生することを防止することができる金属充填微細構造体の製造方法を提供する。

【解決手段】絶縁性基材に設けられた貫通孔101,102等の平均開孔径が10〜5000nmであり、平均深さが10〜1000μmであり、前記貫通孔の密度が1×106〜1×1010個/mm2である絶縁性基材に、前記貫通孔への金属の仮想充填率が100%よりも大きくなるように、電解めっき処理により前記貫通孔へ金属を充填する工程、絶縁性基材の表面に付着した金属を研磨処理により除去する工程を有し、前記貫通孔内部に充填される金属の結晶粒子径と、前記絶縁性基材の表面に付着する金属の結晶粒子径と、の差が20nm以下となるように前記電解めっき処理を実施することを特徴とする金属充填微細構造体の製造方法。

(もっと読む)

ゴム補強用線条体の製造方法、ゴム補強用線条体およびそれを用いたゴム補強用線条体−ゴム複合体

【課題】ゴムとの接着に要する時間が短縮されたゴム補強用線条体の製造方法、ゴム補強用線条体およびそれを用いたゴム補強用線条体−ゴム複合体を提供する。

【解決手段】ゴム補強用線条体に対して、シアン化合物を含まない銅−亜鉛合金めっき浴を用いてめっき処理を施した後、伸線加工を施すゴム補強用線条体の製造方法において、伸線加工を施した後に、ゴム補強用線条体を酸性金属塩水溶液にて洗浄する。酸性金属塩水溶液のpHは5〜7、酸性金属塩の濃度が0.01〜0.10が好ましく、酸としては酢酸を好適に用いることができる。

(もっと読む)

ゴム補強用線条体の製造方法、ゴム補強用線条体およびそれを用いたゴム補強用線条体−ゴム複合体

【課題】ゴムとの接着に要する時間が短縮されたゴム補強用線条体の製造方法、ゴム補強用線条体およびそれを用いたゴム補強用線条体−ゴム複合体を提供する。

【解決手段】ゴム補強用線条体に対して、シアン化合物を含まない銅−亜鉛合金めっき浴を用いてめっき処理を施した後、伸線加工を施すゴム補強用線条体の製造方法において、伸線加工を施した後に、ゴム補強用線条体をコバルト塩溶液にて表面処理をする。コバルト塩溶液のpHは5.0〜7.0、コバルト塩濃度は0.01〜0.10mol/Lが好ましい。

(もっと読む)

ゴム補強用線条体の製造方法、ゴム補強用線条体およびそれを用いたゴム補強用線条体−ゴム複合体

【課題】ゴムとの接着に要する時間が短縮されたゴム補強用線条体の製造方法、ゴム補強用線条体およびそれを用いたゴム補強用線条体−ゴム複合体を提供する。

【解決手段】ゴム補強用線条体に対して、シアン化合物を含まない銅−亜鉛合金めっき浴を用いてめっき処理を施した後、伸線加工を施すゴム補強用線条体の製造方法において、伸線加工を施した後に、ゴム補強用線条体を有機溶媒にて洗浄する。有機溶媒は水溶性有機溶媒であることが好ましく、また、ゴム補強用線条体はスチールワイヤであることが好ましい。

(もっと読む)

溶接缶用錫めっき鋼板の溶接特性判定方法

【課題】溶接缶用錫めっき鋼板の溶接性を精度良く判定する方法を提供する。

【解決手段】溶接缶用錫めっき鋼板1の両側端部の1mm幅部を除く内側領域の板幅方向3ケ所以上の測定位置で、素材鋼板2の表裏両面2a、2bに付着した金属錫の付着量3をそれぞれ測定し、1対をなす表裏両面の測定値をそれぞれ合算して各測定位置の両面付着量を算出し、各測定位置における両面付着量が素材鋼板1m2あたり1.0〜2.0gの範囲内を満足すれば良好な溶接性が確保できると判定し、各測定位置における両面付着量が素材鋼板1m2あたり1.0〜2.0gの範囲内を外れた場合に溶接不良が発生する可能性が高いと判定する。

(もっと読む)

基板製造方法及び基板

【課題】CMPの処理時間を短縮する。

【解決手段】基板製造方法は、基板上に絶縁層を形成する工程と、絶縁層上に第1のマスクを形成する工程と、第1のマスクを介して絶縁層をエッチングすることにより絶縁層に溝を形成する工程と、第1のマスクを除去する工程と、絶縁層上及び溝の表面に第1の金属層を形成する工程と、溝の内部及び上方に第2のマスクを形成する工程と、第1の金属層上及び第2のマスクの表面に第2の金属層を形成する工程と、第2のマスク及び第2のマスクの表面に形成された第2の金属層を除去する工程と、溝の上方が開口された第3のマスクを第2の金属層上に形成する工程と、溝の内部及び上方に第3の金属層を電界めっきにより形成する工程と、第3のマスクを除去する工程と、第3の金属層を化学機械研磨により平坦化する工程と、を備える。

(もっと読む)

摺動部材

【課題】厳しい潤滑条件下においても、耐摩耗性及び低摩擦性が得られるように摺動部材を構成する。

【解決手段】相互に摺動する摺動面を有する第1部材と第2部材とが組み合わされてなる摺動部材であって、第1部材の摺動面が、Cr成分及び有機スルフォン酸を含有するメッキ浴から電解析出させてなるCrを含有するメッキ皮膜によって形成され、第2部材の摺動面が、窒化ケイ素によって形成されている。

(もっと読む)

めっき基板の製造方法

【課題】製品寸法特性の劣化が無く、かつ大がかりな装置を必要とせず、銅めっき層の再結晶化化が完了されためっき基板の製造方法の提供を課題とする。

【解決手段】その表面にめっき法で設けられた導電層を有する長尺の絶縁性樹脂フィルムを用い、巻き出し工程、表面処理工程、洗浄工程、電気銅めっき工程、温水洗浄工程、巻き取り工程を含むめっき基板の製造工程を用いてめっき基板を製造するに際して、銅めっきを施した後のめっき基板に、前記温水洗浄工程の温水洗浄槽内にて温度30〜70℃とし、超音波発振子の出力0.1〜10W/cm2とし、5〜60秒間超音波振動を与える

(もっと読む)

1 - 20 / 115

[ Back to top ]