Fターム[4K027AD28]の内容

Fターム[4K027AD28]に分類される特許

1 - 12 / 12

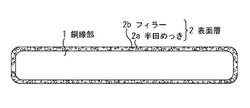

太陽電池用インターコネクタ及びその製造方法、並びに太陽電池モジュール

【課題】平角の電気導線部とその接合対象との間隔、即ち表面層の厚みを一定に保ち、電気的に均一で良好な接合を得ると共に、電気導線部の材料と接合対象の材料との熱膨張差に起因する、半田による実装後に生じる熱応力及び熱歪みを低減して、接合対象の反り・割れの発生を抑止する。

【解決手段】銅線部1と、銅線部1の少なくとも幅広面の1面、ここでは表面全面を半田めっき2aで覆う表面層2とを備え、表面層2が、半田めっき2a内に当該半田よりも融点の高い材質の粒状のフィラー2bが分散されて、インターコネクタ等に適用される平角導線が構成される。

(もっと読む)

溶融金属めっき浴中ロールの表面付着物除去装置

【課題】ブレード部をロールへ押し付ける押付力を、ロールの表面に付着した付着物を除去するための適正値に制御することが可能な、溶融金属めっき浴中ロールの表面付着物除去装置を提供する。

【解決手段】めっき槽6内に保持しためっき浴2中に配置したシンクロール4の表面に接触するブレード部10と、ブレード部10をシンクロール4へ押し付けるブレード押圧部12と、ブレード部10をモータ28が発生する駆動力によりシンクロール4の幅方向へ移動させるブレード横動部14と、シンクロール4へ押し付けたブレード部10がシンクロール4の幅方向へ移動する際にモータ28で発生するモータ負荷電流を検出する負荷電流検出手段16と、負荷電流検出手段16が検出したモータ負荷電流に応じてブレード部10をシンクロール4へ押し付ける押付力を変化させる押付力制御手段18を備える。

(もっと読む)

溶融金属めっき鋼帯の製造設備及び製造方法

【課題】通常通板速度においても、また高速通板時においても、スプラッシュおよびトップドロス欠陥の発生を低減し、表面外観に優れる溶融金属めっき鋼帯を安定して製造できる溶融金属めっき鋼帯製造設備及び溶融金属めっき鋼帯の製造方法を提供することを課題とする。

【解決手段】溶融金属めっき浴から連続的に引き上げられる鋼帯の表面に、ワイピングノズルから気体を吹き付け、鋼帯表面のめっき付着量の制御を行う溶融金属めっき鋼帯の製造装置において、前記ワイピングノズル(1)の下方に、鋼帯幅方向長さが前記ワイピングノズル(1)より長く、鋼帯幅方向に移動可能なめっき金属粉排出ベルト(2)と、該めっき金属粉排出ベルト(2)の下方に、前記ワイピングノズル(1)と同等の鋼帯幅方向長さを有し、鋼帯面にガスを噴射するガスノズル(3)が配置されている。

(もっと読む)

被覆熱処理鋼材およびその製造方法

【課題】少なくとも片面にめっき皮膜を有する鋼材の少なくとも一部を焼入れ可能温度域に加熱した後に冷却する熱処理を行っても、自動車用部材としての塗装後の適正な耐食性を有し、熱処理に伴うスケールの発生を抑制できる被覆熱処理鋼材を提供する。

【解決手段】少なくとも一つの面にアルミニウムベース合金のめっき皮膜を有する鋼材の少なくとも一部を焼入れ可能温度域に加熱する熱処理を行われてなる被覆熱処理鋼材であって、熱処理を行われた部分の少なくとも一部の表面に鉄−アルミニウムが合金化された皮膜を有し、この皮膜が耐食性を有し、かつ高温で潤滑機能を確保し得る皮膜である被覆熱処理鋼材である。

(もっと読む)

亜鉛系めっき熱処理鋼材およびその製造方法

【課題】亜鉛系めっき鋼材を熱処理しても、所定のめっき層を残存させ、自動車用部材としての塗装後の耐食性および塗膜密着性が確保された亜鉛系めっき熱処理鋼材を提供する。

【解決手段】亜鉛系めっき鋼材に、塑性変形が可能な温度域または焼入れが可能な温度域への加熱を行って得られ、表面に存在するめっき層の付着量が片面当たり20〜100g/m2であり、めっき層のFe濃度が10〜35%であり、かつ当該めっき層にη相が存在し、さらに、めっき層の表面の中心線平均粗さRaが1.5〜5μmである亜鉛系めっき熱処理鋼材である。めっき層の付着量が片面当たり30〜150g/m2であるとともにめっき層中に20%以下のFeを含有する亜鉛系めっき鋼材に、30℃/秒以上の昇温速度で前記温度域への加熱を行ってから30℃/秒以上の冷却速度での冷却を行った後、亜鉛系めっき鋼材の表面に当接する加圧ロールによって亜鉛系めっき鋼材の表面に残存するめっき層の表面粗度を調整することにより、製造される。

(もっと読む)

表面外観に優れた溶融亜鉛めっき鋼板の製造方法

【課題】CGLで製造される溶融亜鉛めっき鋼板の表面欠陥、特に合金化溶融亜鉛めっき鋼板の製造において問題視される筋状の模様の発生を解消する。

【解決手段】CGLで搬送される鋼板20の両面を、対向して配置される一対のブラシロール21により前研削してから溶融亜鉛めっきを行って溶融亜鉛めっき鋼板を製造する際に、鋼板20の搬送方向についての、上ブラシロール21aの中心軸と下ブラシロール21bの中心軸とのオフセット量t(mm)、及び鋼板20の板厚方向への下ブラシロール21bの押し込み量P(mm)が、下記(1)式及び(2)式の関係を満足するようにする。

0.5/P≦t≦3.0 ・・・・・(1)

0.5≦P≦5mm ・・・・・(2)

(もっと読む)

溶融めっき線の表面欠陥除去方法および装置

【課題】 めっき線の表面を耐熱材でしごき取った際に発生した表面欠陥をライン上で除去するバイトを、溶融めっき線の通材中に交換することができる、表面欠陥除去装置及び方法を提供する。

【解決手段】 U字スリットを有するバイトを組み合わせて形成された穴を溶融めっき線が通過する際に、溶融めっき線の表面欠陥をバイトによって除去する方法。本体は溶融めっき線の通材方向と垂直な方向に移動可能であり、バイトのU字スリットを設けたことにより、溶融めっき線の通材中のバイトの交換が可能になる。

(もっと読む)

合金化溶融亜鉛メッキ鋼帯の製造方法

【課題】熱処理前のメッキ原板表層部に機械的加工を施し表層部を除去する合金化溶融亜鉛メッキ鋼帯の製造方法において、初期投資を抑え、尚且つ製品歩留まりを向上させるための技術を提供するものである。

【解決手段】熱処理前のメッキ原板表層部に機械的加工を施して該表層部を除去する合金化溶融亜鉛メッキ鋼帯の製造方法において、入側ルーパー通過後連続焼鈍処理前に前記メッキ原板表層部に機械的加工を施し、該表層部を除去することを特徴とする合金化溶融亜鉛メッキ鋼帯の製造方法。

(もっと読む)

連続焼鈍及び溶融めっき兼用設備並びにそれを用いた鋼帯の調質圧延方法

【課題】溶接部のあるハイテン材鋼帯を連続焼鈍・連続溶融めっきする際に、調質圧延での定常圧延の高圧下操業と溶接部通過時の軽圧下操業との間の操業移行を円滑に行い、調質圧延ロールへの疵入り、溶接部近傍での板破断を防止し、連続操業を円滑に、かつ安定的に行うことができる連続溶融めっき設備又は連続焼鈍・連続溶融めっき設備および鋼帯の調質圧延方法を提供する。

【解決手段】ハイテン材鋼帯1は入側ルーパ5を経て連続焼鈍炉で連続焼鈍後、溶融亜鉛めっき設備7で溶融亜鉛めっき処理され、めっき鋼帯1aとなった後、ミルルーパー8を経て、調質圧延機9でMax15000kNの圧延荷重で調質圧延され、出側ルーパー10を経て検査室11で検査後、テンションリールで巻き取られ、製品化される。

(もっと読む)

合金化溶融亜鉛めっき鋼板の製造設備

【課題】プレス成形時の摺動特性に優れた合金化溶融亜鉛めっき鋼板を、工業的規模で安定して製造する設備を提供する。

【解決手段】溶融亜鉛めっき装置と、合金化加熱炉と、冷却装置と、調質圧延機と、酸性溶液接触装置と、酸性溶液濃縮領域と、水洗装置と、乾燥装置を連設したことを特徴とする合金化溶融亜鉛めっき鋼板の製造設備。溶融亜鉛めっき装置と、合金化加熱炉と、冷却装置と、調質圧延機と、酸性溶液接触装置と、酸性溶液濃縮領域と、中和処理装置と、乾燥装置を連設したことを特徴とする合金化溶融亜鉛めっき鋼板の製造設備。

(もっと読む)

鋼管製造工程における耐食性被膜の被覆方法

【課題】 造管工程と被膜形成工程を連続工程とし、かつピンホールのない耐食性被膜を得ることにより、鋼管の耐食性を向上する。

【解決手段】 造管機2で造管された鋼管を加熱後の冷却途中で、還元性ガスまたは不活性ガス雰囲気下、鋼管の外周面に耐食性被膜を形成させ、次いで耐食性被膜の温度か耐食性被膜の融点の75〜95%に低下した時点で、押圧ロールにより耐食性被膜を圧下し、耐食性被膜のピンホールを加圧密着させると共に、高温拡散させる。

(もっと読む)

粗面形成ローラ、粗面形成装置及び粗面線材並びに粗面形成方法

【課題】 摩擦係数が高く、生産性が向上し、コストを低くすることができる粗面形成ローラ、粗面形成装置及び粗面線材並びに粗面形成方法を提供する。

【解決手段】 線材Wの表面に粗面を設ける粗面形成ローラ10であって、中心に回転軸22を備えるための回転軸穴11Aを有するローラ本体11と、線材Wが接触し、ローラ本体11の外周面に沿って環状に設けられる少なくとも一条の溝12Aを有する溝部12と、溝12Aの溝面12Bに設けられ、線材Wに粗面を形成する複数の尖鋭な突起部13とを備えることを特徴とする。

(もっと読む)

1 - 12 / 12

[ Back to top ]