Fターム[4K029CA13]の内容

Fターム[4K029CA13]に分類される特許

41 - 60 / 996

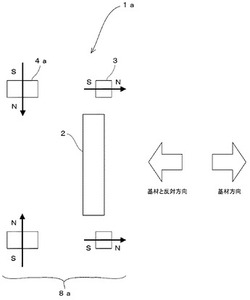

アーク式蒸発源

【課題】ターゲット表面から基材方向に伸びる直進性の高い磁力線を、ターゲット表面の広い領域において発生させることができるアーク式蒸発源を提供する。

【解決手段】アーク式蒸発源1aに、ターゲット2の外周を取り囲むように配置されたリング状の外周磁石3と、ターゲット2の背面側に配置されたリング状の背面磁石4aとを備える。アーク式蒸発源1aにおいて、外周磁石3は、ターゲット2の前面と直交する方向に沿うと共に前方を向くような磁化方向となる極性を有する。背面磁石4aは、ターゲット2の前面と平行であり且つリング径内方向を向くような磁化方向となる極性を有すると共に、ターゲット2の大きさ以上の内径を有する。

(もっと読む)

耐剥離性に優れる表面被覆立方晶窒化ほう素基超高圧焼結材料製切削工具

【課題】高硬度鋼の高速切削加工ですぐれた耐剥離性を発揮する表面被覆立方晶窒化ほう素基超高圧焼結材料製切削工具を提供する。

【解決手段】立方晶窒化ほう素の含有量が50〜85容量%のcBN基超高圧焼結体の表面に硬質被覆層を形成してなる切削工具において、(a)硬質被覆層は、0.5〜5μmの平均層厚を有する下部層と上部層とからなり、(b)下部層は、TiN膜からなり、上部層は、組成式:[Ti1−XAlX]N(Xは原子比で0.15〜0.65)を満足するTiとAlの複合窒化物層からなり、(c)逃げ面、すくい面、ホーニング部のナノインデンテーション硬さ、残留応力、表面粗さを所定の値とする。

(もっと読む)

成膜方法

【課題】プラズマを用いるスパッタリング法により、逆スパッタされやすい元素の組成減少を抑制して所望の組成比を有する膜を成膜する成膜方法を提供する。

【解決手段】基板20上に、プラズマを用いるスパッタリング法により、複数の金属元素を含む複合ターゲットTを用いて複合ターゲットTに含まれる全ての構成元素を含み、複合ターゲットTに含まれる全ての金属元素のうち、個々の該元素単体の結合エネルギーが最も高い元素の結合エネルギーEmaxと、個々の前記元素単体の結合エネルギーが最も低い元素の結合エネルギーEminとが下記式(1)を満足する膜40を成膜する方法であって、成膜時のプラズマ中のプラズマ電位Vp(V)と基板電位Vsub(V)との電位差を、膜40中の結合エネルギーが最も低い元素が逆スパッタされる閾値以下となるように制御して成膜する。Emax/Emin≧1.5・・・(1)

(もっと読む)

耐摩耗性に優れる被覆工具およびその製造方法

【課題】耐摩耗性に優れ、苛酷な使用環境でも硼化物皮膜が剥離しないよう、高い密着強度を有した状態で被覆した被覆工具およびその製造方法を提供する。

【解決手段】工具の基材表面に中間皮膜を介して硬質皮膜を被覆した被覆工具であって、前記硬質皮膜は、Al、Si、Cr、W、Ti、Nb、Zrから選択される1種以上の元素の硼化物であって、六方晶の結晶構造であり、前記中間皮膜は、AlxMyからなる窒化物又は炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、40≦x≦95、かつ、5≦y≦60、MはTi、Cr、V、Nbから選択される1種以上)であり、前記基材側が立方晶の結晶構造、前記硬質皮膜側が六方晶の結晶構造である耐摩耗性に優れる被覆工具。硬質皮膜は、Tiの硼化物であることが好ましい。中間皮膜は、基材側から硬質皮膜側に向けてAlの含有量が増加することが好ましい。

(もっと読む)

摺動部材

【課題】潤滑油を用いた湿式条件下で低摩擦かつ高耐摩耗性を示す摺動部材を提供する。

【解決手段】本発明の摺動部材は、潤滑油の存在下で摺動される摺動面をもつ基材と、該摺動面の少なくとも一部に固定した皮膜と、を備え、

前記皮膜は、炭素(C)、チタン(Ti)およびホウ素(B)を含み、非晶質炭素を主成分として含む第一層と、CおよびTiを主成分として含む第二層と、を繰り返し交互に積層してなり、硬さが18GPa以上である。

(もっと読む)

DLC膜を備えた摺動部材

【課題】ダイヤモンドライクカーボン膜を備えた摺動部材において、せん断に対するダイヤモンドライクカーボン膜の密着性(耐引っ掻き性)を向上することで摺動部材の耐摩耗性の向上および長寿命化が可能な摺動部材を提供する。

【解決手段】基材の上に、第一層を含むDLC膜を配置した摺動部材であって、前記基材が、V,Cr,Nb,Mo,Ta,Wから選ばれる少なくとも1種を含む合金鋼であり、前記第一層がV,Cr,Nb,Mo,Ta,Wから選ばれる少なくとも1種を含み、前記基材から第一層に向けて同一の結晶構造が連続することを特徴とする摺動部材。

(もっと読む)

摺動性に優れる硬質皮膜

【課題】耐摩耗性に優れ、また焼き付きなどが生じにくく、長期間使用しても摺動性に優れる硬質皮膜と、その摺動性に優れた硬質皮膜を短時間で形成することができる硬質皮膜の形成方法を提供する。

【解決手段】化学式MxBaCbNcで示される硬質皮膜であって、Mは、4A族、5A族、6A族の元素、及びSi、Alから選択される少なくとも1種の金属元素であり、0≦a≦0.2、0≦c≦0.2、0<x−a−c、x−a−c<b≦0.9、0.05≦x<0.5、x+a+b+c=1の各式を満たすことを特徴とする。

(もっと読む)

合金鋼製ドリル

【課題】長期間の使用にわたって、すぐれた耐摩耗性を発揮する合金鋼製ドリル、表面被覆合金鋼製ドリルを提供する。

【解決手段】 質量%で、C:2.0〜3.0%、Si:3.0〜6.0%、Cr:9.0〜15.0%、Co:10.0〜15.0%(好ましくは、C+Si+Cr+Co:25.0〜35.0%)、WおよびMoのうちの1種または2種の合計:9.0〜11.0%、V:1.5〜2.5%、残部はFeおよび不可避不純物からなる高温焼戻し軟化抵抗性を有する合金鋼で工具基体を構成した合金鋼製ドリル、表面被覆合金鋼製ドリル。

(もっと読む)

硬質皮膜および硬質皮膜形成用ターゲット

【課題】従来の硬質皮膜である上記TiAlNや、TiCrAlN、TiCrAlSiBN、CrAlSiBN、NbCrAlSiBN等よりもより耐酸化性、耐摩耗性に優れた硬質皮膜を提供する。

【解決手段】基材の表面に形成される硬質皮膜であって、(TiaCrbAlcMdBe)(CxN1−x)からなり、0≦a≦0.2、0.05≦b≦0.4、0.45≦c≦0.65、0.005≦d≦0.05、0≦e≦0.15、a+b+c+d+e=1、0≦x≦0.5、M:Ce、PrおよびScよりなる群から選択される1種以上(a,b,c,d,eは夫々Ti,Cr,Al,M,Bの原子比を示し、xはCの原子比を示す。)であることを特徴とする硬質皮膜。

(もっと読む)

寸法測定治具

【課題】耐摩耗性と密着性に優れる硬質膜を表面に有し、長寿命で交換回数を大幅に削減し得る寸法測定治具を提供する。

【解決手段】基材2の表面に硬質膜1が成膜されてなる寸法測定治具であり、硬質膜1は、基材2の表面上に直接成膜されるクロムを主体とする下地層1aと、下地層1aの上に成膜されるタングステンカーバイトとダイヤモンドライクカーボンとを主体とする混合層1bと、該混合層1bの上に成膜されるダイヤモンドライクカーボンを主体とする表面層1cとからなる構造の膜であり、混合層1bは、下地層1a側から表面層1c側へ向けて連続的または段階的に、該混合層1b中のタングステンカーバイトの含有率が小さくなり、該混合層1b中のダイヤモンドライクカーボンの含有率が高くなる層である。

(もっと読む)

成膜装置

【課題】成膜材料がカバーに付着した際のメンテナンス作業の簡素化を図ることが可能な成膜装置を提供すること。

【解決手段】主ハース21とカバー28との間に絶縁体22を配置し、電源33と主ハース21とを接続する第1の配線31に第1のスイッチ34を設け、電源33とカバー28とを接続する第2の配線32に第2のスイッチ35を設ける。これにより、スイッチ34,35を開閉することで、主ハース21とカバー28との間に電位差を生じさせることができる。よって、プラズマ源7から生成されたプラズマビームを主ハース21側へ誘導することが可能となり、プラズマビームをカバー28側へ誘導することも可能となる。プラズマビームをカバー28へ誘導することで、カバー28に付着した成膜材料を加熱して、再昇華させることができる。

(もっと読む)

刃先交換型切削チップおよびそれを用いた切削加工方法、ならびに刃先交換型切削チップの製造方法

【課題】切削性能、耐熱亀裂性、および寸法精度に優れた刃先交換型切削チップを提供する。

【解決手段】本発明の刃先交換型切削チップは、少なくとも基材を含むものであって、該基材は、8.5〜12.5質量%の鉄系金属と、0.28〜1.13質量%のTaと、不可避不純物とを含み、かつ残部がWCである超硬合金からなり、該超硬合金の組織中のWC粒子は、0.8〜2μmの平均粒子径であり、基材の抗磁力をHC(kA/m)とし、基材に含まれるCoの質量%をMCo(質量%)とすると、下記式(I)を満たし、かつ超硬合金の組織中にTaを主成分とする相が析出していないことを特徴とする。

−1.2×MCo+31.7≧HC≧−1.2×MCo+27.2 ・・・(I)

(もっと読む)

成膜方法、成膜装置、圧電体膜、圧電素子、及び液体吐出装置

【課題】ターゲットと成膜される膜との組成ずれを抑制し、所望組成を安定的に得ることが可能な成膜方法を提供する。

【解決手段】基板BとターゲットTとを対向させて、プラズマを用いた気相成長法により基板B上にターゲットTの構成元素を含む膜を成膜する際に、基板BをターゲットTの構成元素が付着する壁面10Sで囲むと共に、壁面10Sに対して物理的な処理を行って壁面10Sに付着した成分を成膜雰囲気中に放出させながら、成膜を行う。

(もっと読む)

硬質被覆層が耐酸化性にすぐれる表面被覆切削工具

【課題】炭素鋼や硬質合金鋼を乾式・高切り込み・高送り切削に用いた場合においても、すぐれた耐摩耗性、耐酸化性を発揮する表面被覆切削工具を提供する。

【解決手段】工具基体の上に硬質被覆層を有する表面被覆切削工具において、硬質被覆層が、(Ti1−x−yAlxSiy)N(ただし、X=0.40〜0.70、Y=0.02〜0.15)なる組成を持ち0.8〜5.0μmの平均層厚を有するTiとAlとSiの複合窒化物からなる下部層と、(Ti1−x−yAlxSiy)(N1−zOz)(ただし、X=0.40〜0.70、Y=0.02〜0.15、Z=0.02〜0.15)なる組成を持ち0.1〜1.0μmの平均層厚を有する酸素を含む上部層とからなり、かつ、上部層を工具表面からX線回折を用いて測定した際に、半価幅が3〜5度の範囲に存在するβ−Si3N4相の(101)ピークが存在する。

(もっと読む)

被覆焼結体、被覆焼結体の製造方法

【課題】耐摩耗性部材の被膜層の圧縮残留応力を好適に制御する。

【解決手段】被覆焼結体20は、焼結体からなる基材30と、基材30の外側に形成され、窒化チタンアルミからなる下地層40と、下地層40よりも外側に形成され、炭窒化チタンからなる表層50とを備えている。X線回折によって測定される、下地層40の(111)面と(200)面とのピーク位置の回折角をそれぞれ2θ(111)、2θ(200)とし、粉末X線回折強度データベースにおける、下地層40の(111)面と(200)面とのピーク位置の理論値の回折角をそれぞれT(111)、T(200)とし、S(111)=2θ(111)−T(111)、S(200)=2θ(200)−T(200)としたとき、S(200)−S(111)≧0.1である。

(もっと読む)

成膜方法およびCu配線の形成方法

【課題】被処理基板を加熱してトレンチやホールの間口部のオーバーハングを抑制しつつ金属膜を成膜するとともに、成膜後に速やかに被処理基板の温度を低下させることができる成膜方法を提供すること。

【解決手段】載置台を低温に保持して、載置台上に被処理基板を吸着させずに載置する工程と、プラズマ生成ガスのプラズマを生成し、載置台に高周波バイアスを印加した状態で、被処理基板にプラズマ生成ガスのイオンを引きこんで被処理基板を予備加熱する工程と、ターゲットに電圧を印加して金属粒子を放出させ、プラズマ生成ガスのイオンとともにイオン化した金属イオンを被処理基板に引きこんで金属膜を形成する工程と、被処理基板を低温に保持された載置台に吸着させ、載置台と被処理基板との間に伝熱ガスを供給して被処理基板を冷却する工程とを有する。

(もっと読む)

薄膜の成膜方法

【課題】基板上への薄膜の成膜速度を上げ、かつトレンチやビアホールの底面に効率よく薄膜を成膜できる薄膜の形成方法を提供すること。

【解決手段】本発明の成膜方法は、開口幅又は開口径が3μm以下で、かつ、アスペクト比が1以上の段差であるトレンチ又はビアホールを有する基板上に薄膜を成膜する成膜方法であり、真空排気可能な処理室に、基板を支持する第1の電極と、前記基板に対向するように配置されターゲットを支持する第2の電極と、前記第2の電極の外側に配置されて当該第2の電極の内側にカスプ磁界を形成する複数のマグネットと、を備え、

前記処理室にNeを含む処理ガスを導入し、前記第1の電極と前記第2の電極の少なくとも一方にプラズマ形成用の高周波電力を供給すると共に、前記第2の電極上にカスプ磁場を生成してプラズマを発生させ、ターゲット物質をトレンチ又はビアホールを有する基板上に成膜する。

(もっと読む)

耐剥離性および耐摩耗性にすぐれる表面被覆切削工具

【課題】Ti系合金などの硬質難削材の湿式切削加工において硬質被覆層が耐剥離性と耐チッピング性を発揮する表面被覆切削工具を提供する。

【解決手段】工具基体の最表面に0.5〜3.4μmの平均層厚を有するTiとAlの酸窒化物層、下部層に0.8〜4.0μmの平均層厚を有するTiとAlの窒化物層を被覆してなる切削工具であって、酸窒化物層は表面から深さ方向に蛇行経路を持って分布する微細孔を有する多孔質形状を備え、酸窒化物層を表面から観察した際の微細孔に内接する円の直径を微細孔の孔径とした場合、微細孔の孔径は0.1〜1.5μmであり、酸窒化物層の比表面積が0.4〜1.0m2/gであり、酸窒化物層を表面から観察した場合の基材上面積に対する前記微細孔開口部の面積比が0.05〜0.3であることを特徴とする表面被覆切削工具。

(もっと読む)

ロールコーター装置

【課題】非晶質炭素膜の強度を高めることができるとともに、小型化を図ることができるようにする。

【解決手段】本発明は、連続して搬送される被成膜基材Pに非晶質炭素膜を形成する非晶質炭素膜形成部Eを有するロールコーター装置において、その非晶質炭素膜形成部Eに至る上記搬送経路αの上流側に、上記被成膜基材Pを加熱するための加熱機能部C,D,E,G,Hを配設したものである。

(もっと読む)

被膜形成装置

【課題】複数の真空処理室を直線的に配置した従来の装置にあっては、全体構造が大型化して、製造コストの低減やタクトタイムの短縮が難しいという問題点があった。

【解決手段】プレート状のワークWの表面にスパッタリングにより被膜を形成する装置であって、所定間隔で配列した複数の真空チャンバー1A〜1Pと、これらの真空チャンバーを移動させるターンテーブル4と、ワークWを収容した真空チャンバーの内部を真空引きする真空ポンプ3を備え、各真空チャンバー1A〜1Pが、ワークWを保持するワーク治具4と、スパッタリング用のターゲット5と、不活性ガスを導入する不活性ガス導入手段14と、ターゲット5に高電圧を印加する電圧印加手段16を備えた構成とし、製造コストの低減やタクトタイムの短縮化を実現した。

(もっと読む)

41 - 60 / 996

[ Back to top ]