Fターム[4K029DB11]の内容

Fターム[4K029DB11]の下位に属するFターム

形状、構造 (517)

材質 (148)

複数のるつぼを有するもの (610)

Fターム[4K029DB11]に分類される特許

1 - 20 / 103

薄膜製造方法及び薄膜製造装置

蒸着ソース

真空成膜装置

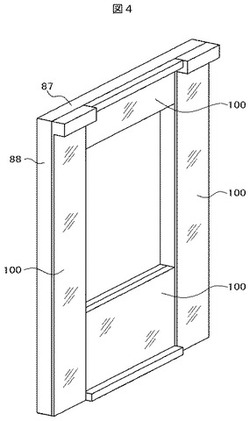

【課題】大型の基板に蒸着を行うための防着板の取付け/取外しが容易で、メンテナンス作業の向上が可能となる真空成膜装置を提供する。

【解決手段】真空チャンバと、真空チャンバ内に設けられて蒸着材料を蒸発して供給する蒸着源と、真空チャンバ内に導入された基板を直立した状態でマスクの所定の位置に位置合わせするための機構と、位置合わせ機構により、直立した状態で前記マスクに対して位置合わせされた基板の蒸着表面に沿って、蒸着源を移動させる手段と、マスクと前記蒸着源との間に配置されたベースプレートとを備えた真空成膜装置において、真空チャンバ内において、蒸着源から供給されてマスクを介して前記基板の蒸着表面に蒸着されると共にその周囲にも飛散する蒸発した蒸着材料が付着する壁面に、薄膜状の防着膜100を着脱可能に取り付けるための手段を備える。

(もっと読む)

成膜装置、成膜方法

【課題】測定時のS/N比(シグナル/ノイズ比)の低下を抑制し、短時間の測定で精密な測定を行い、リアルタイム性の向上が図られるような光学的検知装置を提供する。

【解決手段】測定用の光が通過する測定光路と、前記測定光路に測定用の光を照射する光源と、前記測定光路を通過した光を受光し、吸収スペクトルの検出を行う検出器と、を有し、前記測定光路と前記光源とを連結させる第1の連結路と、前記測定光路と前記検出器とを所定の間隔でもって連結させる第2の連結路と、が設けられ、前記第1の連結路は前記測定光路と前記光源との間の空間を密閉可能な構成であり、前記第2の連結路は前記測定光路と前記検出器との間の空間を密閉可能な構成であり、前記第1の連結路及び前記第2の連結路の内部を排気する排気機構と、前記第1の連結路及び前記第2の連結路の内部に不活性ガスを供給する不活性ガス供給機構と、を備えた光学的検知装置が提供される。

(もっと読む)

薄膜蒸発装置

【課題】 樹脂薄膜を用い電子材料などを形成する際に厚みむらや欠陥があると薄膜化の効果が半減、性能不良に繋がる。薄膜の実用化には、膜質と生産性の両立が求められるが、従来の樹脂材料塗布方法は、重力による自然流動方式のため塗布したい加熱板面の範囲に対して流動させる時間を要し、また、流動する間に厚みむらや欠陥を生じ易いなど課題がある。

【解決手段】 樹脂材料の塗布方法としてニードルバルブによる吐出方法を採用することで、加熱板面上に均一な樹脂量が吐出可能となる。また。付着させる幅に応じ樹脂材料の供給点を複数個所設けることで、効率良く均一な吐出が可能となる。また、吐出粒径および吐出量の制御が可能となる。重力による自然流動方式で無いため、樹脂粘度の変化に対しても影響を受け難く、均一に吐出させながら蒸発させることで支持体に高速で安定した成膜が可能となる。

(もっと読む)

成膜装置及び成膜方法

【課題】分子線エピタキシー(MBE)による成膜に先立って、原料蒸発源セルの周辺に存する不純物を、原料を浪費することなく除去して所期の高真空度を達成し、容易且つ確実に信頼性の高い成膜を実現する成膜装置、成膜方法、及び化合物半導体装置の製造方法を提供する。

【解決手段】MBE装置は、原料10が充填される坩堝11と、坩堝11を覆うように配置された第1のヒータ13と、第1のヒータ13を覆うように配置された熱反射板14と、熱反射板を覆うように配置された第2のヒータ15とを備えた原料蒸発源セル2と、原料蒸発源セル2の少なくとも一部を囲み、その壁面を液体窒素温度に冷却することができるシュラウド4とを含み構成される。

(もっと読む)

Siと金属Mとを含む膜の製造方法

【課題】より効率的な蒸着レートでのSiと金属Mとを含む膜の製造方法を提供する。

【解決手段】Siと金属M(但し、金属MはSi以外の金属である。)とを蒸着源に用いて、柱状構造の集合体を有する膜を基板に蒸着により形成するSiと金属Mとを含む膜の製造方法であって、下記(1)および(2)の条件で蒸着するSiと金属Mとを含む膜の製造方法。

(1)蒸着時の蒸着源の温度が、蒸着源の融点よりも100K以上高い温度であること

(2)蒸着時のSi原子の平均自由行程(λ)が蒸着源−基板間距離(D)よりも小さいこと

(もっと読む)

アライメント装置

【課題】 真空処理装置の処理室内において、マスクに対する基板のアライメントのために両者の位置関係を確実に検出できる簡単な構成で低コストのアライメント装置を提供する。

【解決手段】 真空チャンバ1内で相互に対向配置される基板Wとこの基板に対する処理範囲を制限するマスクWとのいずれか一方を保持する固定の保持手段5と、その他方を保持する、固定の保持手段に対して相対移動可能な可動の保持手段2とを備える。固定の保持手段内に、一端側が可動の保持手段で保持された基板またはマスクのいずれか他方に向けて開口し、その他端側が処理室を画成する壁面に向けて開口する光路52R,52Lが形成され、光路の他端側から光を入射する光源61と、この他端側から光路を通して他方を撮像する撮像手段62と、撮像手段からの出力に応じて可動の保持手段を相対移動させてアライメントを行う制御手段Cとを更に備える。

(もっと読む)

放出装置、薄膜形成装置

【課題】薄膜材料を昇温させるのにかかる時間を短縮でき、かつ膜厚の均一性がよい放出装置と薄膜形成装置を提供する。

【解決手段】

熱伝導性の材料からなる容器本体13と、容器本体13に形成された複数の収容孔と、各収容孔の内部にそれぞれ配置され、薄膜材料4が収容される蒸発容器6と、蒸発容器6を加熱する加熱装置7とを有し、加熱装置7は、蒸発容器6の外周側面と収容孔の内周側面との間に位置し、蒸発容器6の外周側面を取り囲んで配置され、蒸発容器6に薄膜材料4が収容された状態で、加熱装置7が蒸発容器6を加熱すると、各蒸発容器6に収容された薄膜材料4から蒸気が発生し、各蒸発容器6の開口から放出される。複数の蒸発容器6を個別に加熱するので、薄膜材料4を速やかに昇温することができる。容器本体13の熱伝導により、複数の蒸発容器6の温度差は小さくなり、放出される蒸気の量が均一になる。

(もっと読む)

蒸着装置

【課題】蒸着材料の無駄な使用を防止し、基板表面に質の良い薄膜を形成する。

【解決手段】蒸着装置は、基板6を保持するホルダ13と複数の容器1とエネルギー発生手段5と移動機構2と重量測定機構4とを備えている。複数の容器1は、基板6の表面に形成する薄膜の原料である蒸着材料を収容する。エネルギー発生手段5は、ホルダ13に対して位置決めされており、容器1に収容された蒸着材料を気化させるエネルギーを発する。移動機構2は、複数の容器1から選択した一の容器1を、エネルギー発生手段5から発せられたエネルギーを付与できる蒸着ポジションへ移動させる。重量測定機構4は、容器1内の蒸着材料の重量を測定する。

(もっと読む)

蒸着源並びに有機ELデバイス製造装置及び有機ELデバイス製造装置の運転方法

【課題】

本発明は、真空蒸着チャンバを開くときの待ち時間を短縮できる蒸着源又は前記蒸着源を用い稼働率の高い有機ELデバイス製造装置及び有機ELデバイス製造装置の運転方法を提供することである。

【解決手段】

内部に蒸着材料を内在する坩堝と、前記蒸着材料を加熱し蒸発・昇華させる加熱手段と、前記蒸発・昇華した前記蒸着材料を噴射する蒸着物噴射口とを有する蒸着源において、前記坩堝の外面のうち蒸着物噴射口ない外面と前記蒸発源の筐体との間に存在する部材の一部を除去可能な除去可能部を有することを第1の特徴とする。また、本発明は、前記除去可能部が移動した前記蒸発源の開口部に挿入可能であって内部に冷却材が供給され、前記冷却材を排出する坩堝冷却体と、前記坩堝冷却体を前記開口部に挿入する坩堝冷却体挿入手段とを有することを第2の特徴とする。

(もっと読む)

成膜装置および成膜方法

【課題】筒状体の内周面に均一な膜厚で、かつ均一なドープ濃度で共蒸着膜を形成可能な成膜装置および成膜方法。

【解決手段】成膜装置30は、筒状体1の内周面に共蒸着膜を形成するための成膜装置であって、筒状体1を保持するための筒状体ホルダ2と、第1の蒸着材料11を充填するための内部空間を有する第1の蒸着容器12と、第2の蒸着材料12を充填するための内部空間を有する第2の蒸着容器22とを備えている。筒状体ホルダ2と第1および第2の蒸着容器12、22とは、筒状体1の延在する方向に互いに相対的に移動可能であり、筒状体1の延在する方向に延びる仮想の軸線A−Aを中心として互いに相対的に回転可能である。

(もっと読む)

原料物質供給装置

【課題】基板に蒸着される有機発光素子の厚さを一定に維持し、信頼性の高い有機発光素子を製作できる原料物質供給装置を提供する。

【解決手段】基板上に蒸着される原料物質1が固体又は液体状態で収容される原料容器110と、前記原料容器110が設置される内部空間を備えており、前記原料容器110から気化された原料物質1が通過する気化チャンバー120と、前記気化チャンバー120の内部空間で前記原料容器110の上側に設置され、前記原料容器110に収容された原料物質1を気化させるために前記原料容器110に熱を供給する第1のヒーター130と、前記第1のヒーター130と前記原料容器110とが互いに近づく方向又は互いに遠ざかる方向に前記第1のヒーター130及び前記原料容器110のうち一つを往復移送させる移送ユニット140とを含む。

(もっと読む)

大容量薄膜形成用蒸着装置

【課題】薄膜を蒸着するための装置の稼動停止周期を延ばし、装置の使用効率を高めることができる大容量薄膜形成用蒸着装置を提供する。

【解決手段】複数の原料容器110およびセンサー150を設け、原料容器110に収容される原料物質1の量を分散することによって、単一の大容量の原料容器を用いる場合に比べて原料物質1の加熱に必要な熱量を減少させ、第2のヒーター190で噴射口130の周囲の温度を上昇させることによって、噴射口130の周囲では常に原料物質が気化された状態を維持する。

(もっと読む)

真空蒸着装置

【課題】複数の蒸発源ユニットを用いた真空蒸着装置において、蒸発源ユニットの個数を増加させることなく蒸着膜厚の均一性を向上し、かつ、高速に成膜する真空蒸着装置を提供すること。

【解決手段】長手方向(X方向)を有する蒸発源を、前記X方向および基板面に沿って垂直な方向(Z方向)に基板と蒸発源を相対的に移動させる機構を有する真空蒸着装置において、

前記蒸発源には蒸着材料が封入された複数の蒸発源ユニット3がX方向に所定の間隔をもって配置され、Z方向へ複数回の走査を繰り返す際、往路と復路で前記蒸発源ユニット3をX方向に所定のピッチで移動させて成膜する。Z方向への往路と復路の間のX方向への小さな移動により、蒸発源ユニット3の個数を増加することなく、膜厚均一性を向上することができる。

(もっと読む)

薄膜製造装置

【課題】 放出装置によってマスク板が加熱されない有機薄膜製造装置を提供する。

【解決手段】蒸気を放出しながら移動する放出装置31〜36を、マスク板14と対面する位置を通過させ、マスク板14の貫通孔底面に露出する部分の基板13の成膜面に有機薄膜を形成する有機薄膜製造装置10に於いて、高温に昇温される放出装置31〜35又は36は、マスク板14に近い位置を通過させないようにする。高温の放出装置31〜35又は36が放射する熱によるマスク板14の加熱が緩和され、マスク板14が変形しないようになる。

(もっと読む)

真空蒸着装置

【課題】真空蒸着を行なうるつぼにセットした昇華性材料が、蒸着の際に突沸しにくくする。

【解決手段】 真空チャンバー(10)と、真空チャンバー(10)内に設けられ、蒸着材料を収納するるつぼ(11)と、るつぼ(11)に設けた蒸着材料を加熱する均一加熱機構(20)とを備える。均一加熱機構(20)は、るつぼ(11)の周囲に設けたヒーター(21)と、るつぼ(11)の内部に設けたカーボンロッド(23)を備える。蒸着材料(2)は、前記るつぼ(11)とカーボンロッド(23)との間に配置され、ヒータ(21)にて加熱されたるつぼ(11)およびカーボンロッド(23)の双方により、ほぼ均一に加熱されて蒸発する。

(もっと読む)

成膜装置及び成膜方法

【課題】有機ELディスプレイの生産性を高めるため、高い成膜速度で長時間安定に成膜作業を実施し、かつ均一な膜厚分布を達成する。

【解決手段】成膜室内で、昇華又は蒸発した成膜材料を基板Wに成膜する成膜装置において、加熱機構11を備えた複数の材料収容部10と、成膜材料を基板Wに向けて放出させる放出口13との間に、連結空間14を配置する。複数の材料収容部10を用いることで高い成膜速度を得るとともに、各材料収容部10から昇華又は蒸発した成膜材料を連結空間14において混合し、均一な膜厚分布を実現する蒸気として複数の放出口13から基板Wに向かって放出する。

(もっと読む)

成膜装置

【課題】第4世代以上の大型基板にも対応可能な極めて実用性に秀れた成膜装置の提供。

【解決手段】直立状態に保持された基板2にマスク3を介して成膜材料を付着せしめて成膜を行う成膜室1を備えた成膜装置であって、成膜室1に、マスク3が基板2に対して適正位置となるようにマスク3と基板2との位置合わせを行うアライメント駆動機構と、基板2若しくはマスク3の搬送方向に沿って移動可能な蒸発源100と、蒸発源100と対向する複数の成膜位置に基板2及びマスク3を夫々直立状態で搬送するマスク搬送機構及び基板搬送機構とを設け、一の成膜位置において蒸発源100により成膜を行いながら他の成膜位置においてアライメント駆動機構によりマスク3と基板2との位置合わせを行えるように構成する。

(もっと読む)

成膜装置及び成膜方法

【課題】生産性を低下させることなく、成膜対象物上に形成される薄膜の膜厚管理を正確な精度で行うことができる成膜装置及びその成膜方法を提供する。

【解決手段】成膜材料を加熱し、前記成膜材料の蒸気を放出するための成膜源21と、成膜源21を所定の成膜待機位置と成膜位置との間で移動させるための移動手段(成膜源ユニット20)と、成膜源21から放出される前記成膜材料の蒸気の量をモニタするための測定用水晶振動子22と、測定用水晶振動子22に付着した前記成膜材料の膜から測定値を校正するための校正用水晶振動子23と、を有し、成膜対象物に前記成膜材料からなる膜を形成する成膜装置1であって、前記移動手段が、測定用水晶振動子22及び校正用水晶振動子23を保持することを特徴とする、成膜装置1、及び成膜装置1を利用して行う成膜方法。

(もっと読む)

1 - 20 / 103

[ Back to top ]