Fターム[4K029DB22]の内容

Fターム[4K029DB22]に分類される特許

1 - 20 / 23

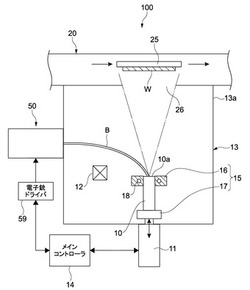

真空蒸着装置、電子銃及び真空蒸着方法

【課題】蒸発材料の、蒸着対象物に対向する対向面内で、蒸発流密度の分布を均一にすることができる真空蒸着装置、これに用いられる電子銃及びその蒸着方法を提供すること。

【解決手段】真空蒸着装置100では、メインコントローラ14及び/または電子銃ドライバ59により、電子ビームBが、蒸発材料10の上面10aの外形にしたがって揺動するように、揺動コイル62が制御される。これにより、電子ビームが、その上面10a全体に均一に入射される。したがって、蒸発材料10の上面10aからの蒸発流分布(蒸発流密度)を均一にすることができる。その結果、成膜レートの安定化を図ることができ、基板Wに形成される蒸着膜の膜厚分布を均一にすることができる。

(もっと読む)

金属酸化膜の蒸着方法及びプラズマディスプレイパネルの製造方法

【課題】金属酸化物を蒸発材料とする金属酸化膜の蒸着方法に関するものであり、特にプラズマディスプレイパネル(以下、PDPという)の保護膜の形成に関するもので、保護膜としての<111>配向したMgO膜の成膜速度を早くして、生産性の向上とパネル特性の向上を図る。

【解決手段】金属酸化物を蒸発材料とする蒸着方法において、前記蒸発材料の加熱手段として電子銃を使用し、該電子銃からの電子ビームを絞り、該電子ビームの直径をもとに蒸発材料への電子ビームの照射面積に合わせて、電子ビームの揺動波形を制御することを特徴とする金属酸化膜の蒸着方法であり、走査電極、維持電極、誘電体層及び保護膜から成る前面基板とアドレス電極、バリアリブ及び蛍光体からなる背面基板から構成されているプラズマディスプレイの保護膜であるMgO膜の成膜速度が速くなり、かつ良好なパネル特性が得られた。

(もっと読む)

電子ビームの制御方法

【課題】 電子ビームのターゲット表面への照射位置の制御を簡易且つ確実に行うとともに、電子ビームによる真空槽内部の損傷を低減することが可能な電子ビームの制御方法を提供する。

【解決手段】 電子ビーム発生器から水平方向に照射される電子ビームを、揺動コイルにより、電子ビームの進行方向に直交する方向に曲げて、真空槽の側面に設けられた導入口から導入し、前記真空槽の内側で偏向素子により下方に偏向して、電子ビームに対する入射角度が調整できるように支持されたターゲットに照射するための電子ビームの制御方法であって、前記揺動コイルを、前記電子ビームの進行方向と直交する2軸方向において磁場を印加するために制御電流Ix及びIyが通電できるように構成し、前記制御電流Ix及びIyとして複数の電流値を通電した際に、前記各電流値に対する前記電子ビーム発生器内部の各磁場及び前記真空槽内の各磁場を演算により求め、前記電子ビーム発生器内部の各磁場及び前記真空槽内の各磁場に基づいて、電子ビームが前記ターゲット表面に到達する各座標(ξ,η)を演算により求めるステップと、前記各電流値及び前記各座標(ξ,η)から、前記座標(ξ,η)を変数として前記制御電流Ix,Iyを回帰した関数Ix=fx(ξ,η)及びIy=fy(ξ,η)を演算により求めるステップと、前記関数Ix=fx(ξ,η)及びIy=fy(ξ,η)に基づいて、前記揺動コイルの制御電流を制御するステップとを有することを特徴とする。

(もっと読む)

蒸着装置

【課題】蒸着材料の供給時に発生する飛沫を抑え、さらに液面の波紋の影響を低減し、蒸着材料のロスを少なくする蒸着装置を提供する。

【解決手段】真空室12内に、送りロール13と巻取りロール14を設けてベースフイルム15を走行させ、中途の冷却キャン16で定速回転させる。冷却キャン16の幅方向の長さはルツボ1と略同じ円筒状で、内部の冷却水でベースフイルム15の温度上昇による変形等を抑制する。ルツボ1を蒸着材料蒸発部分と、これに直角に設けた蒸着材料溶融部分で構成し、蒸着材料溶融部分で蒸着材料供給時に生じる波紋の影響を防ぎ安定な蒸着を行う。冷却キャン16を軟磁性部分16Aと非磁性部分16Bで構成し、1つの電子銃21から照射される蒸発,溶解用電子ビーム21A,21Bと、これを局部偏向することにより、蒸着材料を溶解,蒸発し、電子ビーム相互干渉による異常放電を抑え、ルツボ1を小さくし蒸着材料のロスを少なくする。

(もっと読む)

薄膜形成方法

【課題】待機時においても蒸着装置内部の温度を下げないことで生産再開時の立ち上げ時間ロスを無くすとともに、搬送治具への不要な蒸着粒子付着を抑制し、信頼性の高い基板への薄膜形成を実現する。

【解決手段】ターゲットに電子ビームを照射して搬送治具に載置された基板に薄膜を形成する薄膜形成方法であって、搬送治具に載置された基板に薄膜を形成する成膜時と、搬送治具への基板の載置がない待機時とで、電子ビームを発生させる電子ビーム源である電子銃への投入パワーを略同一とし、かつ、待機時のターゲットに照射する電子ビームの照射領域を異ならせることによって、蒸着装置内部の温度を保ったまま、成膜レートを抑制する。

(もっと読む)

電子ビーム蒸着用電子銃装置

【課題】容易に溶け跡の平坦化作業を行える電子銃蒸着用電子銃装置を提供する。

【解決手段】電子ビーム軌道を所定角度曲げてるつぼ6内の蒸着材料7に照射し、該蒸着材料7を溶融してその蒸着材料の蒸気を上部に配置された被蒸着基板に付着させて薄膜を形成させるように構成させた電子ビーム蒸着用電子銃装置において、偏向コイル3による電子ビーム軌道と、走査コイル5による電子ビーム軌道とを制御する電子ビーム軌道制御手段と、該電子ビーム軌道制御手段により前記蒸着材料7へ入射する電子ビーム8の入射角を制御する入射角制御手段とを設け、これら電子ビーム軌道制御手段と入射角制御手段とを動作させることにより、るつぼ6内の蒸着材料の溶け具合の平均化を図る。

(もっと読む)

電子ビーム照射方法及び装置

【課題】 コアにコイルを巻いて構成した電磁偏向器により電子ビームを被照射物に照射する際に、所望の位置に正確に電子ビームを照射することが出来る様にする。

【解決手段】

強磁性体をコアに持つ電磁偏向器2のコイルに電流を流すことによって、電子銃5から発生された電子ビームを偏向し、被照射物に照射する様にした電子ビーム照射方法において、前記電磁偏向器2による電子ビームの偏向範囲において、最大偏向させる電流を前記コイルに流す工程と、最小偏向させる電流を前記コイルに流す工程とを、交互に複数回くり返した後に、前記コイルに所望の電流を流す様にした電子ビーム照射方法。

(もっと読む)

成膜方法及び成膜装置

【課題】 電子ビームが走査された蒸発源から、基板に向かって成膜を行う薄膜の製造方法において、長時間安定成膜に有効な、棒状の供給材料を先端より順次溶解して供給する供給方法を長時間安定に実現する。

【解決手段】 蒸発源の上方に棒状供給材料32を差し向け、前記棒状供給材料32に前記電子ビームを照射することにより前記蒸発源の材料の溶解供給を行うものであって、かつ、前記棒状供給材料32を前記蒸発源の両側に配し、前記電子ビームの走査範囲は、前記棒状供給材料上および前期蒸発源上であって、前記蒸発源上の電子ビームの走査範囲は一定であることを特徴とする。

(もっと読む)

蒸着用電子銃

【課題】 電子ビームの照射を受けた蒸着材料から生成される蒸着粒子が、電子銃に配設されている電子ビーム偏向用のポールピースに付着することがない蒸着用電子銃を実現する。

【解決手段】 非磁性体からなり箱体状に形成された本体ケース20内に、永久磁石14、熱電子を放出するフィラメント16、蒸着材料上で電子ビームをX軸およびY軸方向においてスキャンするためのスキャンコイルユニット17などを配設するとともに、電子ビームを偏向する磁界を形成するための対向する1対のポールピース11a,11bおよび電子ビームの軌道を調整する磁界を形成するための対向する1対のポールピース12a,12bを、本体ケース20内にそれぞれ横設する。電子ビームを射出するための方形状の開口22を有する、非磁性体からなる上部カバー21を、本体ケース20の上部に取り付ける。

(もっと読む)

柱状結晶構造体の製造方法および装置

【課題】最終、GaNLEDなどに形成されるナノコラムをカタリスト材料膜を用いて成長させるにあたって、前記カタリスト材料膜を短時間で形成する。

【解決手段】カタリスト材料膜12を蒸着・フォトで形成するのではなく、成長基板11を真空容器2に収容し、ガス供給源4から材料ガスを供給し、その雰囲気7中で、ビーム源5から、イオンビーム6をナノコラムの柱径に収束させて成長基板11上に照射することで、前記カタリスト材料膜12をパターニングされた状態で直接薄膜形成する。したがって、該カタリスト材料膜12の形成後、成長基板11を大気に暴露することなく、MOCVD装置やMBE装置などに搬入して、ナノコラムを成長させることができる。これによって、ナノコラムの位置や柱径を制御可能であるというカタリストを用いる利点を生かしながら、高品質なナノコラムを、高いスループットで安価に成長させることができる。

(もっと読む)

真空蒸着装置及びこの装置の電子ビーム照射方法

【課題】常に高い蒸着レートにより蒸着を行うことができ、しかも蒸着を行う半導体基板に損傷を与えたり、フォトレジストの硬化を引き起こすことのない、真空蒸着装置及びこの装置の電子ビーム照射方法を提供する。

【解決手段】この真空蒸着装置10は、半導体基板24を保持する基板ホルダーと、電子ビーム17を蒸発材料に照射し蒸発させる電子ビーム発生手段と、前記蒸発材料に前記電子ビーム17が照射されるように、前記電子ビーム17の軌道を制御するビーム軌道制御手段と、前記半導体基板24に蒸着される薄膜の蒸着レートを検知する蒸着レート検知手段と、前記蒸着レートが低下したとき、前記蒸着レートより高い蒸着レートが得られる前記蒸着材料の高蒸着レート位置を算出する高蒸着レート位置算出手段と、前記蒸着材料の前記高蒸着レート位置に前記電子ビーム17が照射されるよう前記電子ビーム17の軌道を修正するビーム軌道修正手段とを有する。

(もっと読む)

蒸着システム

本発明に関わる蒸着システム(100)は、真空チャンバ(102)と、蒸着材料を装填するルツボ(104)と、基板(114)を装着する基板ホルダ(112)と、基板上に堆積させる蒸着材料を加熱するための電子ビーム源(116)とを具備し、前記真空チャンバ内側に、前記基板ホルダとルツボと供に、前記電子ビーム源が配置され、前記電子ビーム源は電界放射電子ビーム源であり、さらに、前記蒸着材料を蒸着させる加熱を行う、前記電界放射電子ビーム源により放射された電子の飛翔方向を制御する制御ユニットを備える。 (もっと読む)

ZnO蒸着材とその製造方法、およびそのZnO膜等

【課題】成膜時の蒸発速度、成膜速度が高く、導電性および透明性に優れ、さらには耐湿性に優れた緻密なZnO膜を形成するZnO蒸着材とその製造方法を提供する。

【解決手段】透明導電膜の成膜に用いられるZnO蒸着材であって、CeおよびScを含み、Ce含有量がSc含有量より多く、Ce含有量が0.1〜14.9質量%の範囲内およびSc含有量が0.1〜10質量%の範囲内であるZnO多孔質焼結体を主体とし、該焼結体が3〜50%の気孔率を有することを特徴とし、好ましくは、CeとScの合計含有量が0.2〜15質量%、平均気孔径0.1〜500μm、平均結晶粒径1〜500μmのZnO蒸着材であるZnO多孔質焼結体とその製造方法。

(もっと読む)

ZnO蒸着材とその製造方法、およびそのZnO膜等

【課題】成膜時の蒸発速度、成膜速度が高く、導電性および透明性に優れ、さらには耐湿性に優れた緻密なたZnO膜を形成するZnO蒸着材とその製造方法を提供する。

【解決手段】透明導電膜の成膜に用いられるZnO蒸着材であって、CeおよびBを含み、Ce含有量がB含有量より多く、Ce含有量が0.1〜14.9質量%の範囲内およびB含有量が0.1〜10質量%の範囲内であるZnO多孔質焼結体を主体とし、該焼結体が3〜50%の気孔率を有することを特徴とし、好ましくは、CeとBの合計含有量が0.2〜15質量%、平均気孔径0.1〜500μm、平均結晶粒径1〜500μmのZnO蒸着材であるZnO多孔質焼結体とその製造方法。

(もっと読む)

薄膜形成装置及び薄膜形成方法

【課題】電気的手法によって高い成長速度で薄膜を形成することが可能な薄膜形成装置及び薄膜形成方法を提供すること。

【解決手段】ターゲット22を保持するターゲット保持部21が導電性材料からなることとしたので、電子線をターゲット22に照射し続けてもターゲット保持部21がチャージアップすることが無い。このため、ターゲット22に電子線を照射した状態で時間が経過しても、当該電子線がターゲット22に到達しにくくなることは無いので、成長速度の低下を回避することができる。これにより、高い成長速度で薄膜を形成することが可能となる。

(もっと読む)

成膜装置及び成膜方法

【課題】電池用極板に用いる活物質層等の電子ビーム蒸着における、輻射熱軽減を実現するための成膜装置を提供すると共に、これを用いた生産性、安定性に優れた成膜方法を提供すると共に、これを用いた成膜方法を提供すること。電池用途に限らず、広く真空成膜装置一般における熱負荷課題の解決を図る。

【解決手段】蒸発材料31を保持する容器32の上面の一部を遮蔽する遮蔽板37によって3以上の溶融面領域に分割された溶融領域に選択的に電子ビームが照射される蒸発機構によって成膜を行う。

(もっと読む)

蒸着膜の製造方法

【課題】スプラッシュを防止し、複雑な機構を用いることなく安定した蒸着を連続して行うことができる蒸着膜の製造方法を提供すること。

【解決手段】基板3上に蒸着膜を形成する蒸着膜の製造方法であって、坩堝7に蒸着材料6を供給する第1の工程と、坩堝7に供給された蒸着材料6に、溶解用の第1の電子ビームを直線状に照射することにより蒸着材料を溶解する第2の工程と、加熱溶解した蒸着材料6に、蒸発用の第2の電子ビームを直線状に照射することにより蒸着材料6を蒸発する第3の工程と、蒸発した蒸着材料6を基板3上に供給する第4の工程と、を含み、第1の電子ビームの照射領域11aと第2の電子ビームの照射領域11bとが互いに略並行であること、を特徴とする。これにより、急激な温度変化によるスプラッシュの発生を防止し、複雑な機構を用いることなく安定した蒸着を連続して行うことができる。

(もっと読む)

基板処理装置および発光素子の製造方法

【課題】大型基板に形成された有機層上に、膜厚のばらつきが小さくなるように電極を形成して発光素子を製造する発光素子の製造方法と、当該発光素子を製造する基板処理装置を提供する。

【解決手段】被処理基板上の有機層上に成膜する基板処理装置であって、前記被処理基板を保持する保持台と、前記有機層上への成膜の原料となる原料ターゲットと、前記原料ターゲットにレーザまたは電子ビームを照射する照射源と、を有し、前記レーザまたは電子ビームを前記原料ターゲットに照射して前記有機層上に成膜を行うことを特徴とする基板処理装置。

(もっと読む)

ハンダ膜及びその形成方法

【課題】 ハンダ膜の融解時間を短縮することにより、ハンダ工程の高速化を実現し、かつ半導体素子等に対する熱影響を確実に回避するとともに、融解温度及び融解時間の安定化による膜品質及び均質性の向上に貢献する。

【解決手段】 Au−Sn合金10を基板20に蒸着してハンダ膜1を形成するに際し、Au−Sn合金10を構成するAuを50〜80〔重量%〕含むとともに、AuとSnを二つの蒸発源31x,31yからそれぞれ同時に蒸発させて蒸着を行うことによりAu−Sn合金10を形成し、Au−Sn合金10を構成するAuとSnの結晶成分として、少なくとも、Au5Sn,AuSn及びAuSn2を含有するハンダ膜1を形成する。

(もっと読む)

電子源装置におけるスキャン方法および電子源装置

【目的】本発明は、電子源から放出されて加速された電子ビームを物質に照射した状態でスキャンして加熱し、対向して配置した基板上に当該物質を蒸着させる電子源装置におけるスキャン方法および電子源装置に関し、画面上で電子ビームのスキャン波形の1点を指定すると当該1点をもとにスキャン波形を作成したり、作成したスキャン波形が所望でないときは当該スキャン波形の1点を指定すると当該1点をもとにスキャン波形に部分修正を施し、顧客が簡易に試料(材料)の溶けあとが可及的に平坦で有効利用されるように調整可能にすることを目的とする。

【構成】 画面上でスキャンしようとするスキャン波形の1点が指定されると、当該1点をもとにスキャン波形を生成するステップと、生成したスキャン波形を波形発生器に送信してスキャン波形で電子ビームを物質に照射した状態でスキャンして加熱させるステップとを有する電子源装置におけるスキャン方法である。

(もっと読む)

1 - 20 / 23

[ Back to top ]