Fターム[4K029EA00]の内容

物理蒸着 (93,067) | 測定、制御 (3,915)

Fターム[4K029EA00]の下位に属するFターム

膜厚 (1,141)

蒸発速度、スパッタ速度 (198)

ガス圧、真空度 (542)

ガス流量 (145)

ガス組成 (428)

プラズマ (225)

蒸気流分布 (48)

基板温度 (625)

供給電力 (320)

Fターム[4K029EA00]に分類される特許

121 - 140 / 243

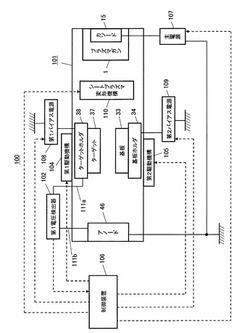

プラズマ成膜システム及びその運転方法

【課題】簡易な構成で、プラズマとターゲット及び/又は基板との間の距離を制御することにより、効率よくスパッタすることができ、基板に所望の膜厚を形成することができるプラズマ成膜システムを提供することを目的とする。

【解決手段】カソード15と、アノード46と、カソード15とアノード46との間を流れるプラズマをシート状に変形するシートプラズマ変形機構110と、ターゲット37及び基板33と、を有するプラズマ成膜装置101と、ターゲット37とアノード46との間の電圧を検出する第1電圧検出器102と、ターゲット37をプラズマが流れる方向に対して垂直方向に移動させる第1駆動機構104と、制御装置106と、を備え、制御装置106は、第1電圧検出器102で検出された電圧値に基づき第1駆動機構104を駆動させることによりターゲット37の位置を調整する、プラズマ成膜システム。

(もっと読む)

導電膜用非接触式表面抵抗測定装置及びそれを用いた導電膜の製造方法

【課題】渦電流発生部及び渦電流検出部の温度変動を抑えることによって、ライン速度の高速化等に対応でき、非接触で導電膜の表面抵抗値を高精度に連続測定することができる導電膜用非接触式表面抵抗測定装置を提供する。

【解決手段】渦電流発生部2A及び渦電流検出部2Bを導電膜1に対して間隔をあけて設置し、非接触で導電膜1の表面抵抗値を連続的に測定する導電膜用非接触式表面抵抗測定装置において、渦電流発生部2A及び渦電流検出部2Bの近傍に電子加熱冷却素子4を配設し、温度センサー3によって測定した渦電流発生部2A及び渦電流検出部2Bの温度に基づいて、電子加熱冷却素子4に通電を行い、渦電流発生部2A及び渦電流検出部2Bの温度制御を行う。

(もっと読む)

誘電体多層膜の製造方法

【課題】光学素子に用いられる誘電体多層膜の製造方法において、誘電体多層膜の特性を容易に精度よく管理することができ、優れた特性の光学素子を得ることができる誘電体多層膜の製造方法を提供する。

【解決手段】光学素子に形成される誘電体多層膜の製造方法において、本成膜前に光学素子と該光学素子の近傍に配置された参照用の参照基板に同時に誘電体多層膜を試験成膜し、試験成膜された光学素子と参照基板の特性を測定し、その特性差を取得する第1の工程と、第1の工程に続いて、光学素子と参照基板に同時に誘電体多層膜を本成膜し、本成膜された参照基板の特性を測定し、該特性と前記特性差に基づいて本成膜された光学素子の特性を取得する第2の工程と、を備える。

(もっと読む)

アライメント装置及び方法

【課題】基板とマスクとを精度よく重ね合わせるためのアライメント装置及び方法を提供する。

【解決手段】メタルマスク2のマスクマーク2aは、ガラス基板1の基板マーク1aより面積が大きく形成されている。ガラス基板1とメタルマスク2とを重ねて配置した状態で、カメラ4A、4Bにより、基板マーク1a、1aと基板角度マーク1b、1bとマスクマーク2a、2aとを測定用画像として取得し、この測定用画像から基板マーク1a、1aの中心点の座標値と、マスクマーク2a、2aの中心点の座標値をエッジ計測により算出し、これら座標値からそれぞれを結ぶ線分L11、L12の各中心点座標値P11、P21を算出し、座標差分値を求め、この座標差分値を補正値として用いてガラス基板1とメタルマスク2との位置合わせを行う。

(もっと読む)

光学部品の製造方法

【課題】多大な工数をかけることなく、光学薄膜の形成後も優れた光学特性を有する光学部品の製造方法を提供すること。

【解決手段】治具板7に設けられた外側の支持部10と中心側の支持部8との相対位置の調整を、外側の支持部10と中心側の支持部8との間の距離の調整で行なう。この調整は、治具板7を基準として行なうので、微小単位で、微少距離まで、再現性良く、任意に調整することができる。その結果、基板2に加える変形も微小単位で、微少量まで、再現性良く、任意に調整することができる。光学薄膜3の形成方法において、基板2と光学薄膜3の材料源や基板2の加熱源等との距離や角度によって、基板2毎の熱膨張や光学薄膜3の残留応力は微妙に異なった値となる。この発明では、基板2毎に調整を行なうので、かかる熱膨張や残留応力に応じた微妙な調整もできる。

(もっと読む)

表示装置の製造装置

【課題】マスクを用いた真空蒸着法によりアレイ基板上に薄膜パターンを形成した表示装置で輝点及び/又は滅点が発生するのを抑制する。

【解決手段】本発明の表示装置の製造装置は、真空チャンバVCと、真空チャンバVC内でアレイ基板ASを保持する基板ホルダHLD2と、真空チャンバVC内でアレイ基板ASの下面と向き合うようにマスクMSKを保持するマスクホルダHLD2と、真空チャンバVCX内であってマスクMSKの下方に配置される坩堝が収容する蒸発材料を加熱して気化させるヒータと、アレイ基板AS及び/又はマスクMSKの電位を測定する電位計SNS2と、電位計SNS2の出力に基づいてアレイ基板ASとマスクMSKとの電位差を小さくする電位制御を行うコントローラCNTとを具備する。

(もっと読む)

結晶性ZnO系透明導電薄膜の成膜方法、結晶性ZnO系透明導電薄膜及びフィルム、並びに抵抗膜式タッチパネル

【解決手段】シングルカソードパルススパッタリング法によるZnO系透明導電薄膜の成膜方法において、ターゲット電極に印加する印加電力のデューティ比を60%以下としたこと、又はデュアルカソードパルススパッタリング法によるZnO系透明導電薄膜の成膜方法において、2つのターゲット電極にそれぞれ印加する印加電力のデューティ比を40%以下としたことを特徴とする結晶性ZnO系透明導電薄膜の成膜方法。

【効果】本発明によれば、シングルカソードパルススパッタリング法、又はデュアルカソードパルススパッタリング法において、低温あるいは無加熱の基板11上へ、抵抗値変化の経時変化が極めて少ない結晶性ZnO系透明導電薄膜12を成膜する方法を提供することができる。

(もっと読む)

成膜方法および成膜装置

【課題】膜の厚さムラを低減できる成膜方法および成膜装置を提供することにある。

【解決手段】成膜中に金属基板B1の電位を測定し、この測定結果に基づいてエアロゾルの吹き付け条件を調整する。このようにすれば、吹き付けられているエアロゾルZの状態をリアルタイムで把握し、吹き付け操作の途中であっても基板電位を測定してその結果をエアロゾルZの吹き付け条件にフィードバックして、膜厚を均一化することができる。また、吹き付け中の金属基板B1の電位を一定とすれば一定の厚さの膜が得られることから、金属基板B1の電位を指標として吹き付け条件を調整することにより、所望の厚さの膜を容易に形成することができる。

(もっと読む)

結晶性ITO薄膜の成膜方法、結晶性ITO薄膜及びフィルム、並びに抵抗膜式タッチパネル

【解決手段】シングルカソードパルススパッタリング法によるITO薄膜の成膜方法において、ターゲット電極に印加する印加電力のデューティ比を60%以下としたこと、又はデュアルカソードパルススパッタリング法によるITO薄膜の成膜方法において、2つのターゲット電極にそれぞれ印加する印加電力のデューティ比を40%以下としたことを特徴とする結晶性ITO薄膜の成膜方法。

【効果】本発明によれば、シングルカソードパルススパッタリング法、又はデュアルカソードパルススパッタリング法において、低温あるいは無加熱の基板11上へ結晶性ITO薄膜12を形成する成膜方法を提供することができる。

(もっと読む)

成膜方法

【課題】品質の安定した膜を得ることのできる成膜方法を提供することにある。

【解決手段】成膜用基板の表裏両面の応力方向と膜の応力方向とをあらかじめ把握しておき、両者を適切に組み合わせることによって、所望の品質の膜を形成することができる。すなわち、同一の製造ロットで得られる複数の成膜用基板から、あらかじめ1枚を抜き取って評価基板とし、この評価基板の応力測定を行うことによって、その製造ロット内の成膜用基板の表裏両面の残留応力方向を事前に見積もることができる。膜応力を緩和して界面剥離を防止することを目的とする場合、膜の応力方向と、成膜用基板の成膜面での応力方向とを同方向とする。成膜用基板の平坦度の維持を目的とする場合、膜の応力方向と、成膜用基板の成膜面での応力方向とを逆方向とする。

(もっと読む)

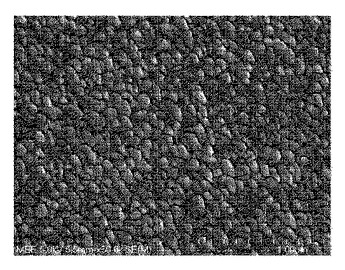

冠静脈に用いるための多孔性面電極

本発明は、容量層を含む多孔性面電極及びその製造方法に関するものである。本発明の多孔性面電極には、下に位置する多孔性表面の構造を保護するより薄い容量性コーティングが含まれている。1つ以上の処理パラメータを制御することによって、容量性コーティングの平均厚さ及び表面形態を制御することが可能である。  (もっと読む)

(もっと読む)

磁石構成体、並びにこの磁石構成体を用いた漏洩磁束測定装置、漏洩磁束測定方法及び検査方法

【課題】ターゲット面内に対して一様な磁界を形成する磁石構成体、この磁石構成体を用いた漏洩磁束測定装置、漏洩磁束測定方法及び検査方法を提供する。

【解決手段】磁石を固定する固定台と、スペーサーを介して組み合わされる一対の磁石であって、一方の磁石は正極を固定台側に向けて設置され、他方の磁石は負極を固定台に向けて設置される一対の磁石とからなる磁界形成手段、及び1以上の磁界形成手段を取り付けるための基体を備えた磁石構成体であって、磁界形成手段が2以上ある場合には、各磁界形成手段が、前記一対の磁石の正極及び負極がそれぞれ直線状に一列にそろうように基体上に取り付けられていることを特徴とする磁石構成体、並びにこの磁石構成体を用いた漏洩磁束測定装置及び測定方法及び検査方法である。

(もっと読む)

タッチパネル

【課題】 フィルム基材に導電性薄膜を設けたパネルを用いたタッチパネルであって、導電性薄膜の耐久性に優れるタッチパネルを提供すること。

【解決手段】 透明な第1のフィルム基材と、当該第1のフィルム基材の片面に設けられた透明な第1の導電性薄膜を有する第1のパネルと、透明な第2のフィルム基材と、当該第2のフィルム基材の片面に設けられた透明な第2の導電性薄膜を有する第2のパネルとを有し、第1のパネルと第2のパネルとは、第1の導電性薄膜と第2の導電性薄膜とが対向するようにスペーサを介して対向配置してなるタッチパネルにおいて、第1の導電性薄膜の表面は、硬度が1GPa以上、弾性率が5GPa以上であり、第2の導電性薄膜の表面は、中心線平均粗さ(Ra)が0.3〜1.0nmであり、かつ、第2の導電性薄膜の表面の中心線平均粗さ(Ra)の値は、第1の導電性薄膜の表面の中心線平均粗さ(Ra)の値よりも小さい、ことを特徴とするタッチパネル。

(もっと読む)

フッ素化合物薄膜の製造方法

【課題】

光吸収のなく密着性の良好なフッ素化合物薄膜を基材上に真空蒸着法により高速で、且つ安定した成膜速度で形成するフッ素化合物薄膜の製造方法を提供する。

【解決手段】

フィルム基材上にフッ素化合物薄膜を形成するフッ素化合物薄膜の製造方法において、

該フッ素化合物薄膜が、MgF2を含む材料などのフッ素化合物を含む材料を蒸着材料として用い、プラズマ加熱蒸着方法により形成することを特徴とするフッ素化合物薄膜の製造方法を提供する。例えば、YAGレーザーランプによりターゲット材料を照射して加熱をアシストする。特に、ターゲット材料6の温度を所定の範囲に保ち、成膜速度を一定にするのが好ましい。

(もっと読む)

成膜装置および成膜方法

【課題】緻密で平滑かつ損傷がない高品質な薄膜を高速に形成できるイオンビームスパッタ成膜装置等を提供する。

【解決手段】成膜装置は、イオンビーム照射手段と、スパッタリングされる成膜物質を含むターゲット105と、スパッタリングされた成膜物質が析出する基板106を保持する保持手段112を有する。イオンビーム照射手段は、ターゲット105及び基板106のそれぞれにガスクラスターイオンを照射する。また、成膜装置は、ターゲット105を保持する保持手段と、基板106を保持する保持手段とを有している。成膜装置は、また、ターゲット105をスパッタリングするためにイオンビームを照射するイオンビーム発生手段と、イオンビームをターゲット105に照射するための偏向手段とを有している。イオンビーム発生手段はガスクラスターイオン源101を有しており、これによりクラスターが照射されるようになっている。

(もっと読む)

成膜装置

【課題】パーティクルを十分に除去し、良質なダイヤモンドライクカーボン等より成る保護膜を形成しうる成膜装置を提供する。

【解決手段】基板10が載置される成膜室12と、基板上に成膜を行うための成膜原料14が載置され、成膜原料をターゲットとしてアーク放電を行うことにより、成膜原料のプラズマ28を生成するプラズマ生成部16と、プラズマ生成部と成膜室とを接続し、プラズマ生成部において生成されるプラズマを成膜室内に移動させるための移動経路18と、プラズマ生成部と成膜室との間に設けられ、移動経路を開閉するシャッター20、22とを有し、シャッターの開閉を時間的に制御することにより、成膜原料から飛散するパーティクル38をシャッターにより遮断しつつ、プラズマを基板上に到達させる。

(もっと読む)

処理データ管理システム、処理システム、および、処理装置のデータ管理方法

【課題】製造プロセスに何らかの異常が発生した場合、あとからその原因を追求して速やかに修復できるように、製造プロセスの履歴を保存できるようにする。

【解決手段】同一の工程処理をサイクル毎に繰り返し行う処理装置(磁気ディスク製造用のスパッタリング装置など)11と、処理装置における処理条件の生データ(放電条件など)を収集するサンプリングユニット30と、前記生データを受け取り、生データを一定のルールに基づいて演算してサイクル毎の特徴点を表現する要約データ(特性値:例えば平均値、最大値、最小値、標準偏差、放電時間など)として加工する演算部100と、その加工した要約データを記憶手段に保存するデータ保存ユニット40と、記憶手段に保存された要約データをチャート表示する表示・出力ユニット50とを備える。

(もっと読む)

有機エレクトロルミネッセンス素子の製造方法及び製造装置

【課題】素子内の発光輝度が均一な有機EL素子を得ることができる有機EL素子の製造方法及び製造装置を提供することを目的とする。

【解決手段】有機EL素子の製造に先立って、テスト蒸着により製造した素子の基板内における発光輝度分布を測定し、その結果に基づいて蒸着の際の基板位置を調整して発光層である有機層の膜厚を調整する。

(もっと読む)

磁気記録媒体の製造方法

【課題】凹凸パターンの記録層を有し、表面が充分に平坦で、記録/再生特性が良好な磁気記録媒体を製造できる磁気記録媒体の製造方法を提供する。

【解決手段】基板12の上に所定の凹凸パターンで形成されて凸部として記録要素32Aが形成された記録層32及び記録層32の上に形成された被検出材44を有する被加工体10の上に充填材36を成膜して凹部34を充填し、被加工体10の表面に加工用ガスを照射して記録要素32Aの上面よりも上側の充填材36及び被検出材44を除去して表面を平坦化し、被加工体10から除去されて飛散する被検出材44に含まれる元素を検出して該被検出材44に含まれる元素の検出結果に基いて加工用ガスの照射を停止する。被検出材44としてAl、Y、Zr、Nb、Rh、Ag、Tb、Ta、Au、Bi、Ti、In、Wのいずれかの元素を含む材料を用いる。

(もっと読む)

保護層システムを有する工具

【課題】工具の耐摩耗性を向上することにより、工具寿命を改善する。

【解決手段】工具の層システムは、少なくとも1層のMeX層を含む。Meはチタンおよびアルミニウムを含み、Xは窒素または炭素である。該工具は、高速度鋼(HSS)または超硬合金の工具本体を有し、これは、硬質炭化物エンドミルや硬質炭化物ボールノーズミルではない。MeX層において、θ−2θ法を使用する材料のX線回折において(200)面および(111)面にそれぞれ割当てられる回折強度I(200)対I(111)の比によって規定される指数QIは、1以上に選択される。

(もっと読む)

121 - 140 / 243

[ Back to top ]