Fターム[4K031AB02]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射被膜 (1,526) | 層の数 (730) | 単一層 (414)

Fターム[4K031AB02]に分類される特許

1 - 20 / 414

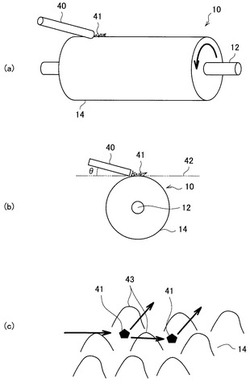

連続焼鈍炉用ハースロール及び連続焼鈍炉用ハースロールの製造方法

【課題】連続焼鈍炉用ハースロール周面の表面粗度の評価指標として適切な指標を用いることで、ロール周面に対する異物の付着を抑制する。

【解決手段】本発明の連続焼鈍炉用ハースロール10は、ロール周面の周方向の表面粗度が、Rskで0未満であることを特徴とする。これにより、ハースロール10のロール周面の表面粗度の評価指標としてRskを用い、ロール周面の表面粗度をRskで0未満として、適切な粗度に調整できるので、ロール周面に対する異物の付着を抑制できる。

(もっと読む)

粉末及び溶液前駆体原料を用いてプラズマ溶射によって複合多層及び傾斜被膜を生成する、改善されたハイブリッド方法論

【課題】多様な用途に対応するために、層状被膜を形成するために逐次的に又は複合被膜若しくは連続傾斜被膜を形成するために同時にナノ構造層及びミクロ構造層を堆積させる被膜組成及びミクロ構造の制御を可能にする方法を提供する。

【解決手段】a)ミクロサイズ粒子を含む粉末原料をプラズマ溶射プルーム中に噴射する工程;及びb)液体前駆体溶液を含む液体原料を該プラズマ溶射プルーム中に噴射する工程を含み、該粉末原料の噴射及び該液体原料の噴射は独立に制御可能である、プラズマ溶射銃における粉末原料及び溶液前駆体原料の同時供給を用いて複合プラズマ溶射被膜を生成する方法が開示される。この新規方法を使用して生成される熱遮蔽被膜は、従来の空気プラズマ溶射被膜と比較して2倍の寿命を実証した。

(もっと読む)

製鉄設備用ロールの製造方法

【課題】耐摩耗性や靭性に優れる他、皮膜の長寿命化に優れる製鉄設備用ロールを提供する。

【解決手段】ロール表面に、4〜10質量%のCoと残部WCからなるWC−Coサーメット溶射材料を溶射して製鉄設備用ロールを製造する際に、η相の含有率が10質量%以下であるWC−Co溶射材料を、フレーム温度を3000℃以下としかつ、粒子速度を300m/s以上とする高速フレーム溶射法によってWC−Co溶射皮膜を被覆成形するロールの製造方法。

(もっと読む)

耐食性部材及びその製造方法

【課題】イットリアを主成分とする皮膜で被覆された部材であって、主に、半導体や液晶製造用等のプラズマ処理装置部材として用いることができ、緻密で表面が滑らかであり、プラズマ処理時にパーティクルや金属不純物の発生によって被処理品を汚染することがなく、かつ、強度及び耐久性に優れた耐食性部材及びその製造方法を提供する。

【解決手段】セラミックス又は金属からなる基材の少なくともプラズマ又は腐食性ガスに曝される部位の表面に、少なくとも1層の耐食膜が形成された耐食性部材において、前記耐食膜が、イットリアを主成分とし、タンタル又はニオブの少なくともいずれか1種を前記イットリアに対して五酸化物換算で0.02〜10mol%含有し、かつ、未溶融部が存在しないものとする。

(もっと読む)

断熱材及びこれを用いた樹脂成形用金型

【課題】高温の樹脂の初期冷却を遅延化するに優れた効果を有し、大型で精密構造の樹脂部品、フィルムやプレートの製造が容易な樹脂精密成形用金型に好適に適用できる断熱材ならびにこれを断熱層に用いた樹脂成形用金型を提供する。

【解決手段】本発明の断熱材は樹脂成形用金型の基材上に直接溶射により形成される断熱材であって、過冷却液体温度領域(ΔTx)が30℃以上で、且つガラス遷移温度(Tg)が成形材料である樹脂の融点よりも30℃以上高く、熱伝導率が1〜20W/(m・K)であり、線膨張係数が7×10−6〜15×10−6/℃である金属ガラスの溶射被膜からなる。該断熱材は、厚みが100μm以上、2000μm以下であり、金型基材と接する面積が100mm2以上であることができる。また、本発明にかかる樹脂成形用金型は、金型基材表面に直接溶射により形成された前記断熱材を断熱層として備える。

(もっと読む)

溶射材、溶射皮膜及び構造体

【課題】溶射皮膜の皮膜硬度のバラツキを少なくして、皮膜硬度を向上させ、優れた耐剥離性を実現し得る溶射材、溶射材を用いて形成した溶射皮膜、及び溶射皮膜を備えた構造体を提供する。

【解決手段】溶射材は、鉄:50質量%以上、炭素:0.20〜0.33質量%、銅:0.28〜1.2質量%を含有する。

溶射皮膜は、鉄:50質量%以上、炭素:0.20〜0.33質量%、銅:0.28〜1.2質量%を含有する溶射材を用いて形成されて成る。

構造体は、基材と、鉄:50質量%以上、炭素:0.20〜0.33質量%、銅:0.28〜1.2質量%を含有する溶射材を用いて基材上に形成された溶射皮膜とを備える。

(もっと読む)

金属異形管への防食被膜の形成方法

【課題】金属異形管の外面に亜鉛等からなる溶射材を溶射ロボットにより溶射して、金属異形管の外面に、防食被膜を形成するに際して、複数本の同種の金属異形管への防食被膜の形成が容易かつ短時間に行える、金属異形管への防食被膜の形成方法を提供する。

【解決手段】溶射ガンが取り付けられた溶射ロボット9の前記溶射ガンを、金属異形管6に対して鉛直方向に移動させながら、前記溶射ガンから溶射材を金属異形管6の外面に向けて溶射して、一回目の溶射を完了し、この後、金属異形管6を鉛直軸を中心として回転させて、二回目の溶射を行うことを繰り返し行うことによって、金属異形管6の外面に防食被膜を形成するに際して、金属異形管の外面に適正な膜厚または付着量にて前記防食被膜が形成されるまでの作動をプログラムし、前記プログラムが完了したら金属異形管6の1本の溶射時間を積算し、以後、同種の金属異形管6に対して、前記プログラムにしたがって溶射を行う。

(もっと読む)

シリンダブロックの製造方法及びシリンダブロック

【課題】リークテストで不合格となった溶射皮膜を備えるシリンダブロックであっても、含浸処理を行えるようにする。

【解決手段】シリンダブロック1のシリンダボア3の内面に形成してある溶射皮膜5内には、潤滑油溜まりとして機能する気孔7が形成されている。気孔7が形成されている状態で、シリンダブロック1に対し、冷却水経路や潤滑油経路の液体漏れチェックとしてリークテストを実施し、リークテストが不合格となったら、液体漏れの要因となる欠陥孔に対し含浸処理を実施して樹脂で塞ぐ。このとき、含浸処理で使用する樹脂が気孔7に入り込むが、この気孔7に入り込んだ浸透樹脂18は、熱源19により加熱して溶融させ除去する。

(もっと読む)

溶射被覆部材

【課題】溶射被覆層に亜鉛を使用することなく耐食性と外観性を両立させた溶射被覆部材を提供する。

【解決手段】鉄製または鋼製の基材の表面に金属溶射によって形成される溶射被覆層を、マグネシウムを含有するアルミニウム合金層とケイ素を含有するアルミニウム合金層とを混成した擬合金層とすることにより、アルミニウムで被覆層を形成したものと同等の優れた耐食性を有し、しかも表面に孔食が発生せず外観性に優れたものとなるようにしたのである。

(もっと読む)

溶射締結具、溶射ナット及びその製造方法

【課題】締め付け前に、溶射ナットに錆が発生することを防止出来るとともに、従来よりも溶射ナットを締め付ける際の摩擦力が低減させる。

【解決手段】少なくともネジ部に溶射処理が施されて溶射被膜10が形成された溶射ボルト2と、被締結体100側の接触面3aと、被締結体100を挟んで溶射ボルト2のネジ部2cに締め付けられる内ネジ部3bと、接触面3a及び内ネジ部3b以外の面である外筐面3cとを有し、接触面3a及び外筐面3cに溶射処理が施されて溶射被膜20a,20cが形成された溶射ナット3とを備え、溶射ナット3は、接触面3aの溶射被膜20a及び内ネジ部3b上に、潤滑剤が塗布されて潤滑層21a,21bが形成されている。

(もっと読む)

耐食性や耐プラズマエロージョン性に優れるサーメット溶射用粉末材料およびその製造方法

【課題】比重の異なる酸化物系セラミックと重金属の粉末を物理的に混合してなるサーメット溶射用粉末材料を用いて溶射皮膜を形成すると、セラミックと金属とが不均等な状態で溶射皮膜中に分布するため、サーメット溶射皮膜としての機能を十分発揮することができない。

【解決手段】酸化物系セラミック粒子の表面に、無電解めっき法によってNiまたはNi−P、Ni−B合金のめっき膜を0.3〜5μmの厚さで被覆した非混合形サーメット粉末をつくり、このサーメット溶射用粉末材料を用いて溶射皮膜を形成することによって、該溶射皮膜を被成してなる部材の緻密性、密着性、耐摩耗性、耐プラズマ・エロージョン性などを向上させる。

(もっと読む)

シュラウドのコンタクト面の形成方法、シュラウドを有するタービン動翼、及びガスタービン

【課題】タービン動翼本体の先端に設けられているシュラウドの表面のうち、隣接するシュラウド相互のコンタクト面の耐磨耗性及び耐酸化性を高める。

【解決手段】シュラウドの母材の表面にコーティング材を溶射して皮膜を形成し、皮膜に対して拡散熱処理を施し、拡散熱処理が施された皮膜の表面を研磨して、コンタクト面を形成する。コーティング材は、32.5wt%のMoと、15.5wt%のCrと、3.4wt%以下のSiとを含有し、1.5wt%以下のCoと、1.5wt%以下のFeと、0.08wt%以下のCとを含有することを許容し、残部がNi及び不可避的不純物である。

(もっと読む)

転動体、転動体の製造方法及び動力伝達装置

【課題】耐焼付性に優れた転動体、その製造方法及び耐焼付性に優れた転動体を備えた動力伝達装置を提供する。

【解決手段】転動体は、基材と、該基材の表面に形成される皮膜とを備える。この転動体における皮膜は、上記基材の硬度より高い硬度及び上記基材の融点より高い融点を有する少なくとも1種の硬質粒子と金属単体及び合金の少なくとも一方からなる金属材とを少なくとも表面構成要素として含む。

転動体の製造方法は、上記転動体を製造する方法であって、基材の表面への皮膜の形成を、溶射材を用いた溶射法によって行う方法である。この転動体の製造方法における溶射材は、上記基材の硬度より高い硬度及び上記基材の融点より高い融点を有する少なくとも1種の硬質粒子と金属単体及び合金の少なくとも一方からなる金属材とを含む。

(もっと読む)

スパッタリングターゲットおよびその製造方法

【課題】 割れや、バッキングプレートやバッキングチューブに対する剥がれが生じ難いスパッタリングターゲットおよびその製造方法を提供すること。

【解決手段】 本発明のスパッタリングターゲットの製造方法は、CuGa合金粉末とCu粉末との混合粉末を、金属基体上に溶射してスパッタリングターゲットを形成する工程を有する。これによって作製されたターゲットは、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有している。

(もっと読む)

鉛フリーはんだ用部材およびその製造方法

【課題】 下地層なしに容易にかつ安価に基材表面を改質できる鉛フリーはんだ用部材の新たな製造方法と、その方法により製造した、基材と表面層の密着力が大きく、耐鉛フリーはんだ性の高い、表面改質をした鉛フリーはんだ用部材を提供する。

【解決手段】 本発明は、表面にWC-Co系サーメット溶射皮膜を形成した鉛フリーはんだ用部材に関するものであり、前記鉛フリーはんだ用部材としては、はんだ溶解槽または、はんだ撹拌羽が挙げられる。また、本発明は、鉛フリーはんだ用部材の金属基材の表面をブラスト処理により粗面化し、該表面にWC-Co系サーメット材料を溶射し、前記金属基材の表面に溶射皮膜を形成することを特徴とする前記鉛フリーはんだ用部材の製造方法に関するものである。

(もっと読む)

溶射皮膜被覆高温用途用部材およびその製造方法

【課題】高温用途用部材表面に被覆形成する耐熱性、耐摩耗性、潤滑性、剥離性に優れた溶射皮膜被覆高温用途用部材を提案する。

【解決手段】高温に曝される基材の表面に直接、Wの含有量が0.5〜10mass%であるNi−W系耐熱合金の溶射皮膜を被覆してなる高温用途用部材、およびその部材を製造する方法。

(もっと読む)

溶融金属めっき浴中ロール及び溶融金属めっき浴中ロールの製造方法

【課題】ロール周面の溝底の表面粗度の評価指標として適切な指標を用いることで、溝底に対する異物の付着を低減する方法を提供する。

【解決手段】ロール周面に複数の溝10が形成され、前記溝10の底部12の表面粗度の評価指標として、従来一般的なRaやRzではなく、粗さ曲線のスキューネスRskを用いる。Rskは、溝底12の粗さの評価指標として適切であり、Rskで0未満である溶融金属めっき浴中ロールとすることにより、溝底12に対する異物の付着を低減できる。

(もっと読む)

鉄骨の表面処理用ブースおよび表面処理方法

【課題】鉄骨が露出した構造物においてケレンやオープンブラストの粉塵の飛散を防止し、オープンブラスト、溶射や塗装等の表面処理における環境汚染を回避し、作業員の安全な作業環境を確保する。

【解決手段】上記課題を解決するために、本発明にかかる鉄骨の表面処理用ブース100の代表的な構成は、鉄骨12に取り付けられ鉄骨12の軸方向にほぼ直交する端面112、132を形成する複数の端面部材(上端面部材110、下端面部材130)と、端面部材に張り渡されて鉄骨12の周囲に空間を形成するシート150と、端面部材の外周部近傍に配置されシート150を固定するクランプ128、148と、を備えることを特徴とする。

(もっと読む)

遮熱コーティングの部分補修方法

【課題】耐剥離性の高い補修皮膜を形成する遮熱コーティングの部分補修方法を提供することを目的とする。

【解決手段】遮熱コーティングの部分補修方法は、耐熱合金基材1上に金属結合層2と、ジルコニアを主とするセラミックス層3とが順に形成された部材の前記セラミックス層3の損傷部に、ジルコニアを主とする溶射材を溶射して補修皮膜9を形成する補修皮膜形成工程と、補修皮膜9の周辺のレーザビームの通路となり得る前記セラミックス層3の表面を、レーザ反射能を有する反射材で被覆した後、補修皮膜9の表面にレーザビームを所定条件で照射し、補修皮膜9に縦割れ11を形成する縦割れ形成工程と、を備える。

(もっと読む)

耐食性アルミニウム合金部材、および、オープンラック式気化器の伝熱管またはヘッダー管

【課題】オープンラック式気化器(ORV)等に用いられた際に、耐食性、特に腐食環境下で長期にわたって使用可能な耐食性に優れる耐食性アルミニウム合金部材およびORVの伝熱管またはヘッダー管を提供する。

【解決手段】耐食性アルミニウム合金部材20は、アルミニウム合金からなる基材21と、基材の表面の少なくとも一部に被覆されたアルミニウム合金からなる厚さ250μm以上の犠牲陽極皮膜22とを備え、犠牲陽極皮膜22は、その最表面から深さ150μmまでの領域(表面側領域22B)において、その厚さ方向の断面における気孔23の面積率が5%以上15%以下、かつ、孔径5μm以上の粗大気孔23aの割合が70%以上であり、さらに、最表面から深さ150μmを超えて基材21との界面24までの領域(界面側領域22A)において、その厚さ方向の断面における気孔23の面積率が5%未満、かつ、粗大気孔23aの割合が60%以下である。

(もっと読む)

1 - 20 / 414

[ Back to top ]