Fターム[4K031DA03]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射法 (1,211) | 電気式ガス溶射法 (813) | アーク式 (205)

Fターム[4K031DA03]に分類される特許

1 - 20 / 205

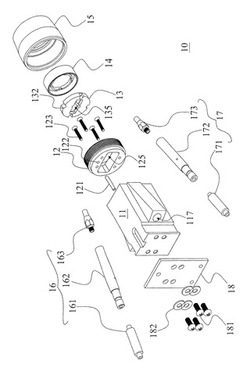

単一気孔電気アーク溶射機ガンヘッド

【課題】 本発明は、メンテナンスコストを低くすることができるとともに、スプレーコーティング層の孔隙率を改善することができる単一気孔電気アーク溶射機ガンヘッドを提供する。

【解決手段】 ノズル本体とノズルリングと放電室内蓋と放電室外蓋と外固定リングと二本の線材導管とからなる。ノズル本体は、気流通孔と二つの導管孔とを備え、気流通孔は、気体進入端と気体排出端とを備える。ノズルリングは、ノズル本体の気体排出端の端面に固定されるとともに、穿孔を備える。放電室内蓋は、ノズルリングに貼りつけられるとともに、内蓋通孔を備え、放電室外蓋は放電室内蓋の蓋をするために用いられ、放電室内蓋と放電室外蓋の間には電弧放電室が形成される。外固定リングは、ノズルリングに螺合される。二本の線材導管は、二つの導管孔内に配置されるとともに、順番に連結された絶縁段と導体段と線排出ヘッドとを備える。

(もっと読む)

耐食性ロールおよびその製造方法

【課題】塩酸,クロム酸,リン酸等の酸薬液飛散下での溶射皮膜の寿命を延長できる耐食性ロールおよびその製造方法を提供する。

【解決手段】第1の方法は耐食性ロールであり、ロール1の表面に形成された第1層として硬化肉盛の溶接被覆層2と、第2層としてNi系の超合金系による溶射被覆層3と、第3層としてWC―NiCr溶射被覆層4と、セラミック系流体を被覆表面に流し込んで焼成した封孔処理層とを備える。第2の方法は耐食性ロールの製造方法であり、ロール1の表面に第1層として硬化肉盛溶接加工を行い、次いで、機械加工、研磨加工をおこない、次いで、第2層としてNi系の超合金系による溶射加工を行い、次いで、第3層としてWC―NiCr溶射加工を行い、次いで、研磨加工をおこない、次いで、セラミック系流体を被覆表面に流し込んで焼成する封孔処理を行う。

(もっと読む)

金属異形管への防食被膜の形成装置

【課題】金属異形管の外面への亜鉛等からなる防食被膜の形成および封孔処理を、優れた作業環境のもとで容易に自動的かつ高能率で、しかも、連続して行うことが可能な、金属異形管への防食被膜の形成装置を提供する。

【解決手段】 金属異形管6の外面に防食被膜を溶射により形成する装置であって、ターンテーブル1と、ターンテーブル1上に、ターンテーブル1の回転方向に沿って間隔をあけて設けられた、それぞれ鉛直軸を中心として回転可能な複数個の金属異形管把持手段と、溶射ガンが取り付けられた溶射ロボット9と、溶射ロボット9とターンテーブル1の一部を、少なくとも1つの前記金属異形管把持手段とともに遮蔽する、搬入用開閉扉12を有する集塵ブース11と、塗装ガンが取り付けられた塗装ロボット13と、塗装ロボット13とターンテーブル1の一部を、少なくとも1つの前記金属異形管把持手段とともに遮蔽する、搬出用開閉扉15を有する塗装ブース14とからなり、集塵ブース11と塗装ブース15とは、移動用開閉扉16を介して連通している。

(もっと読む)

金属異形管への防食被膜の形成装置

【課題】金属異形管の外面に亜鉛等からなる防食被膜を、優れた作業環境の下で容易に自動的かつ高能率で形成することが可能な、金属異形管への防食被膜の形成装置を提供する。

【解決手段】金属異形管6の外面に防食被膜を溶射により形成する装置であって、ターンテーブル1と、ターンテーブル1上に、ターンテーブル1の回転方向に沿って間隔をあけて設けられた、それぞれ鉛直軸を中心として回転可能な複数個の金属異形管把持手段と、溶射ガン10が取り付けられたロボット9と、開閉扉12を有し、ロボット9とターンテーブル1の一部を、少なくとも1つの前記金属異形管把持手段とともに遮蔽する集塵ブース11とからなり、ロボット9は、集塵ブース11内の金属異形管の外面に向けて、溶射ガン10から溶射材を溶射する。

(もっと読む)

アーク溶線式溶射装置

【課題】直流電源でも交流電源でも使用可能な電気式のものであって、電極の消耗や溶損が避けられ、溶射材料として安価な線材が使用できて、構造が簡単で大型な冷却装置も必要ではない溶射装置を提供すること。

【解決手段】ノズル11内の作動ガス通路12に、電極13と、導電材料によって形成されて、作動ガス通路12内に順次送り込まれる溶射線材14の先端とを臨ませるとともに、これらの電極13及び溶射線材14との間に通電することにより、これらの間に発生させたアーク15によって、溶射線材14の先端を溶融し、この溶融された前記溶射線材14の先端を、作動ガス通路12内を送り込まれて来る作動ガスによって溶滴14aにしながら、ノズル11から噴射させるようにしたこと。

(もっと読む)

シリンダブロックの製造方法及びシリンダブロック

【課題】リークテストで不合格となった溶射皮膜を備えるシリンダブロックであっても、含浸処理を行えるようにする。

【解決手段】シリンダブロック1のシリンダボア3の内面に形成してある溶射皮膜5内には、潤滑油溜まりとして機能する気孔7が形成されている。気孔7が形成されている状態で、シリンダブロック1に対し、冷却水経路や潤滑油経路の液体漏れチェックとしてリークテストを実施し、リークテストが不合格となったら、液体漏れの要因となる欠陥孔に対し含浸処理を実施して樹脂で塞ぐ。このとき、含浸処理で使用する樹脂が気孔7に入り込むが、この気孔7に入り込んだ浸透樹脂18は、熱源19により加熱して溶融させ除去する。

(もっと読む)

溶射被覆部材

【課題】溶射被覆層に亜鉛を使用することなく耐食性と外観性を両立させた溶射被覆部材を提供する。

【解決手段】鉄製または鋼製の基材の表面に金属溶射によって形成される溶射被覆層を、マグネシウムを含有するアルミニウム合金層とケイ素を含有するアルミニウム合金層とを混成した擬合金層とすることにより、アルミニウムで被覆層を形成したものと同等の優れた耐食性を有し、しかも表面に孔食が発生せず外観性に優れたものとなるようにしたのである。

(もっと読む)

耐食性や耐プラズマエロージョン性に優れるサーメット溶射皮膜被覆部材およびその製造方法

【課題】比重の異なる酸化物系セラミックと重金属の粉末を物理的に混合した状態でサーメット溶射皮膜を形成すると、セラミックと重金属の両粉末は、不均等な状態で皮膜中に分布するため、サーメット溶射皮膜としての機能を十分発揮することができない。

【解決手段】酸化物系セラミック粒子の表面に、無電解めっき法によってNiまたはNi−P、Ni−B合金膜を0.3〜5μmの厚さで被覆形成した非混合形サーメット溶射用粉末材料を用いて溶射することによって、セラミックと金属とが分離することの溶射皮膜を形成するとともに、その溶射皮膜の表面を高エネルギーを照射して、皮膜表面を再溶融・再結晶化させることにより、一段と高度な緻密性、平滑性、耐食性、耐摩耗性、耐プラズマエロージョン性を有するサーメット溶射皮膜を得る。

(もっと読む)

常温溶射被膜の封孔処理剤及び常温溶射被膜の封孔処理方法

【課題】送電鉄塔など停電時間に制約があり、溶射から封孔処理、上塗り塗装までの施工を短時間で仕上げることが求められる鋼構造物への適用を可能にした防食工法を可能とする封孔処理剤を提供する。この封孔処理剤は、防食性能を長期間維持でき、かつ各種上塗り塗装ができることで景観を向上させることも可能である。

【解決手段】芳香族オリゴマー、エポキシポリオール樹脂、イソシアネート樹脂、顔料及び有機溶剤を含み、エポキシポリオール樹脂とイソシアネート樹脂の合計100重量部に対し、芳香族オリゴマーを10〜100重量部と、顔料を1〜100重量部を含有することを特徴とする常温溶射被膜の封孔処理剤。

(もっと読む)

稠密層を製作するためのアーク溶射方法

【課題】基体上に稠密層を製作するためのアーク溶射方法の提供。

【解決手段】電圧を2つの導電性溶射ワイヤ2に印加して、アーク6を溶射ワイヤ2間に発生させる。それにより、融液8を、溶射ワイヤ2から融解領域7で形成し、その融液8を流体4によって作用させる。その流体4により融液8を基体10まで搬送し、そこに融液8を付着させて層18を形成される。その際、酸化可能な粒子11を融液8に供給し、基体10上に融液8と共に付着させて、溶射の終了の後に、その酸化可能な粒子11を少なくとも部分的に酸化させ、層18を緻密化する。

(もっと読む)

耐熱部材の補修方法、補修耐熱部材

【課題】部分的な補修を行なった場合でも、健全部と同等の耐久性を有する補修部を得ることのできる補修方法を提供する。

【解決手段】基材3上に金属からなるアンダーコート層7と、PSZからなるトップコート層9と、が順に形成されたタービン部材1において、トップコート層9の表面に生じた凹状の剥離部9cをPSZからなる補修部9bで埋める、タービン部材1の補修方法に関する。補修部9bの周囲に配置される健全部9aを形成するのに用いられた健全部形成用PSZ粉末よりも粒度が大きく、かつ中実な粒子から構成される補修部形成用PSZ粉末を、凹部に向けて溶射することで補修部9bを形成する。

(もっと読む)

アーク溶射装置

【課題】作業性の悪い場所であっても溶射皮膜厚が均一になるように溶射可能なアーク溶射ガン装置を提供する。

【解決手段】アーク溶射ガン装置100は、金属ワイヤ104a・104bをアーク放電によって溶融させ、得られる金属溶滴を微粒化し溶射粒子として基材に吹き付ける。アーク溶射ガン装置100は、ワイヤフィーダ102からの金属ワイヤ104a・104bを繰り出すモータ118およびローラ120を有する駆動部110と、金属ワイヤ104a・104bを一点に向けて案内してアーク放電させるリーダチップ138a・138bと、コンプレッサ106からの圧縮空気をリーダチップ近傍に吹き出して金属溶滴を微粒化させるエアーノズル口144a・144bとを有する溶射ノズルユニット112と、駆動部110から溶射ノズルユニット112へと金属ワイヤ104a・104bを案内するチューブ126a・126bとを備える。

(もっと読む)

溶射皮膜被覆高温用途用部材およびその製造方法

【課題】高温用途用部材表面に被覆形成する耐熱性、耐摩耗性、潤滑性、剥離性に優れた溶射皮膜被覆高温用途用部材を提案する。

【解決手段】高温に曝される基材の表面に直接、Wの含有量が0.5〜10mass%であるNi−W系耐熱合金の溶射皮膜を被覆してなる高温用途用部材、およびその部材を製造する方法。

(もっと読む)

高温用途材被覆用サーメット溶射粉末材料およびその製造方法

【課題】高温用途材の表面に耐熱性や耐高温摩耗性に優れる溶射皮膜を形成するときに有効な、サーメットからなる溶射粉末材料を得ること。

【解決手段】セラミック粒子と、その表面に被覆されている0.5〜10mass%のWを含有し、かつ残部がNiであるNi−W合金あるいはさらにPやBを含む耐熱合金の無電解めっき膜とからなるサーメット溶射粉末材料であって、粒径が6〜70μmの大きさである高温用途材被覆用サーメット溶射粉末材料およびその製造方法。

(もっと読む)

溶射用粉末

【課題】溶射効率のよい溶射用粉末を提供する。

【解決手段】本発明の溶射用粉末は、セラミックス粒子を含む溶射用粉末であって、セラミックス粒子のフラクタル次元の値が1.08以下であることを特徴とする溶射用粉末である。セラミックス粒子は造粒−焼結粒子であることが好ましく、セラミックス粒子の平均アスペクト比は1.30以下であることが好ましい。また、溶射用粉末が追加セラミックス粒子を含んでもよく、追加セラミックス粒子のフラクタル次元の値が1.08以上であることが好ましい。

(もっと読む)

鉄骨の表面処理用ブースおよび表面処理方法

【課題】鉄骨が露出した構造物においてケレンやオープンブラストの粉塵の飛散を防止し、オープンブラスト、溶射や塗装等の表面処理における環境汚染を回避し、作業員の安全な作業環境を確保する。

【解決手段】上記課題を解決するために、本発明にかかる鉄骨の表面処理用ブース100の代表的な構成は、鉄骨12に取り付けられ鉄骨12の軸方向にほぼ直交する端面112、132を形成する複数の端面部材(上端面部材110、下端面部材130)と、端面部材に張り渡されて鉄骨12の周囲に空間を形成するシート150と、端面部材の外周部近傍に配置されシート150を固定するクランプ128、148と、を備えることを特徴とする。

(もっと読む)

耐摩耗部材

【課題】本発明は、溶融材料をスリットから外部に吐出させるためのガイド部材を提供する。

【解決手段】本発明のガイド部材は、外部に溶融材料が吐出する境界のエッジ部に溶射法を用いて金属基材の表面に形成した超硬合金層に摩擦攪拌プロセスを施し、該超硬合金層に含まれる結合相の結晶粒を微細化することで改質された超硬合金改質層で形成される。このガイド部材は、溶融材料の押し出し成形に使用するTダイに適しており、超硬合金改質層が形成されるエッジ部は、溶融材料を外部まで案内するTダイのスリットの開口端側の内壁である。

(もっと読む)

異種金属の溶射方法および溶射機

【課題】異種金属を成分の偏りがない状態で鋳鉄管などの管の被溶射物に良好に溶射することができる異種金属の溶射方法および溶射機を提供する。

【解決手段】被溶射物Xである管を、その管軸心Oを中心に回転させながら、互いに種類の異なる異種金属を管の表面に溶射する異種金属の溶射方法であって、異種金属からなる2つの線材A、Bを、溶射機1に個別に設けられた各線材送出部3、4から被溶射物Xの被溶射面に向けて送り出す線材送出動作と、異種金属の溶融箇所に微粒子化用気体を供給する微粒子化用気体供給動作と、溶射形状が楕円となるように形状制御用気体供給部5から気体を供給する形状制御用気体供給動作とを並行して行い、前記線材送出動作において、前記線材A、Bを、これらの線材A、Bの接触箇所で、管軸心Oに対して略直交する方向に並んだ状態で接触させる。

(もっと読む)

外面溶射管

【課題】外面にZn−Al系擬合金の防食層を有する鋳鉄製または鋼製の外面溶射管の耐食性を一層向上させる。

【解決手段】管外面に金属溶射によって形成される防食層を、亜鉛層またはアルミニウムを含有する亜鉛合金層とケイ素を含有するアルミニウム合金層とを混成した擬合金層とすることにより、腐食性環境中で防食層表面に強固で剥離しにくい腐食生成物が発生するようにして、従来のZn−Al系擬合金の防食層を有するものよりも管の耐食性を向上させ、耐食寿命を延長できるようにしたのである。

(もっと読む)

コーティング経路生成の方法および装置

【課題】構成要素をコーティングするためのスプレーガンの動作経路の生成の改良された方法を提供する。

【解決手段】コーティング経路生成の方法は、表面形状の不確かなデータを分析する能力、CADデータに基づくドラフトロボット経路の作成、実際的なロボット動作を伴うオフラインのコーティング厚さシミュレーション、シミュレートされた厚さ分布の分析、およびそれに続く構成要素全体が所望の厚さ許容差を達するための初期経路の反復調整に基づく。

(もっと読む)

1 - 20 / 205

[ Back to top ]