Fターム[4K037GA05]の内容

Fターム[4K037GA05]に分類される特許

201 - 220 / 921

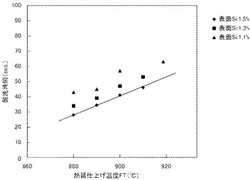

耐食性に優れたプレス加工用Sn−Znめっき高強度鋼板およびその製造方法

【課題】自動車分野、特に燃料タンク用途に適用可能なプレス成形性を有し、優れた耐二次加工脆性および優れたシーム溶接部低温靭性、更には優れた耐食性を有する340MPa以上の引張強度のSn−Znめっき高強度鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.0005〜0.0050%、Si:0.3超〜1.0%、Mn:0.70〜2.0%、P:0.05%以下、Ti:0.010〜0.050%、Nb:0.010〜0.040%、B:0.0005〜0.0030%、S:0.010%以下、Al:0.01〜0.30%、N:0.0010〜0.01%を含有し、残部がFeおよび不可避的不純物からなる成分の熱延鋼板の酸洗時に仕上圧延温度に対応する酸洗時間で酸洗し、Si表面濃度が0.3超〜1.5%以下とした後に、冷延、焼鈍、Sn−Znめっきを施すことを特徴とする。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】Si、Mnを含有する鋼板を母材とし、高加工時の耐めっき剥離性に優れる高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.02〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に対して連続式溶融亜鉛めっき設備において焼鈍および溶融亜鉛めっき処理を施すに際し、加熱過程では、加熱炉内温度:600℃以上A℃以下(A:650≦A≦780)の温度域を水素濃度:20vol%以上で、加熱炉内温度:A℃超えB℃以下(B:800≦B≦900)の温度域を雰囲気の露点:−5℃以上で行う。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】Si、Mnを含有する鋼板を母材とし、高加工時の耐めっき剥離性に優れる高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.02〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に対して連続式溶融亜鉛めっき設備において焼鈍および溶融亜鉛めっき処理を施すに際し、加熱過程では、加熱炉内温度:600℃以上A℃以下(A:650≦A≦780)の温度域を雰囲気の露点:−40℃以下、かつ、昇温速度:7℃/s以上で、加熱炉内温度:A℃超えB℃以下(B:800≦B≦900)の温度域を雰囲気の露点:−5℃以上で行う。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】Si、Mnを含有する鋼板を母材とし、高加工時の耐めっき剥離性に優れる高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.02〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に対して連続式溶融亜鉛めっき設備において焼鈍および溶融亜鉛めっき処理を施すに際し、加熱過程では、加熱炉内温度:600℃以上750℃以下の温度域を昇温速度:7℃/s以上で行う。好ましくは、さらに、加熱炉内温度:A℃以上B℃以下(A:600≦A≦780、B:800≦B≦900)の温度域を雰囲気の露点:−5℃以上で行う。

(もっと読む)

温間加工性に優れた高強度鋼板およびその製造方法

【課題】温間加工性に優れた高強度鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.2%、Si:0.5%以下、Mn:2%以下、P:0.03%以下、S:0.01%以下、Al:0.07%以下、N:0.01%以下を含み、さらに、Ti、Nb、V、Mo、W、Bのうちから選ばれた1種または2種以上を含有する組成を有する鋼素材に、オーステナイト単相温度域に加熱したのち、仕上圧延終了温度:860℃以上とする熱間圧延を施し、巻取温度:400℃以上600℃未満で巻き取る熱延工程と、650〜750℃の温度域で熱処理を施す熱処理工程とを、順次施す。これにより、試験温度:400℃以上で、局部伸びが均一伸びより大きい引張特性と、試験温度:400℃未満で、均一伸びが、全伸びに対する比率で40%以上である引張特性とを兼備し、さらに、実質的にフェライト相単相のマトリックスと該マトリックス中に大きさが10nm未満の合金炭化物がバリアント選択のない状態で分散析出した組織を有する、温間加工性に優れた鋼板となる。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】Si、Mnを含有する鋼板を母材とし、高加工時の耐めっき剥離性に優れる高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.02〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に対して連続式溶融亜鉛めっき設備において焼鈍および溶融亜鉛めっき処理を施すに際し、加熱過程では、加熱炉内温度:600℃以上A℃以下(A:650≦A≦780)の温度域を水素濃度:20vol%以上、かつ、昇温速度:7℃/s以上で、加熱炉内温度:A℃超えB℃以下(B:800≦B≦900)の温度域を雰囲気の露点:−5℃以上で行う。

(もっと読む)

冷延鋼板およびその製造方法

【課題】低降伏比で延性と穴拡げ性に優れた高強度冷延鋼板を、特殊な熱間圧延やNbやTi等の合金元素の添加を必要とせずに提供する。

【解決手段】質量%で、C:0.01〜0.15%、Si:0.01〜1.5%、Mn:1.5〜3.5%、P:0.1%以下、S:0.01%以下、Al:0.005〜0.10%、およびN:0.010%以下を含有し、下記式(1)で規定されるα値が1.9以上である化学組成を有し、鋼板表面から板厚の1/4深さ位置におけるフェライトの体積率が40%以上かつマルテンサイトの体積率が3%以上である鋼組織を有し、降伏比YRが70%以下であり、引張強度TS(MPa)と穴拡げ率HER(%)とが下記式(2)を満足する機械特性を有することを特徴とする冷延鋼板。

α=Mn+Si×0.5 ・・・(1)

TS1.5×HER≧0.9×106 ・・・(2)

(もっと読む)

溶融めっき冷延鋼板およびその製造方法

【課題】低降伏比で延性と穴拡げ性に優れた高強度溶融めっき冷延鋼板を、特殊な熱間圧延やNbやTi等の合金元素の添加を必要とせずに提供する。

【解決手段】質量%で、C:0.01〜0.15%、Si:0.01〜1.5%、Mn:1.5〜3.5%、P:0.1%以下、S:0.01%以下、Al:0.005〜0.10%、およびN:0.010%以下を含有し、下記式(1)で規定されるα値が1.9以上である化学組成と、鋼板表面から板厚の1/4深さ位置におけるフェライトの体積率が40%以上かつマルテンサイトの体積率が3%以上である鋼組織と、降伏比YRが70%以下であり、引張強度TS(MPa)と穴拡げ率HER(%)が下記式(2)を満たす機械特性を有する溶融めっき冷延鋼板。

(1) α=Mn+Si×0.5+Al×0.4

(2) TS1.5×HER≧0.9×106

(もっと読む)

冷延鋼板の製造方法

【課題】深絞り性に優れた冷延鋼板を生産性よく工業的に容易な方法で製造する。

【解決手段】質量%で、C:0.010%未満、Si:1.5%以下、Mn:2.0%以下、P:0.10%以下、S:0.010%以下、Al:0.0005〜0.10%、N:0.0060%以下、Ti:0.001〜0.10%およびNb:0.001〜0.10%を含有し、(C/12+N/14+S/32)/(Ti/48+Nb/93)≦1.4を満足する化学組成を有する鋼塊または鋼片に、最終パスの1つ前および2つ前の2パスの合計圧下率を45%未満かつ最終パスの圧下率を25%超とし、(Ar3点−30℃)以上かつ880℃以上で圧延を完了する多パスの熱間圧延を施し、前記熱間圧延完了後0.5秒間以内に400℃/秒以上の平均冷却速度で820℃まで冷却し、400℃以上700℃未満の温度域で巻き取って熱延鋼板とし、この熱延鋼板に酸洗後、圧下率:60〜95%の冷間圧延を施し、得られた冷延鋼板に700〜910℃の温度域で焼鈍を施す。

(もっと読む)

めっき密着性に優れた合金化溶融亜鉛めっき鋼板の製造方法

【課題】素地鋼板に対する合金化溶融亜鉛めっき層の密着性を向上させた合金化溶融亜鉛めっき鋼板の製造方法を提供すること。

【解決手段】本発明に係る合金化溶融亜鉛めっき鋼板の製造方法は、Si:1.0〜3.0%を含有する鋼を熱間圧延した後、600〜800℃で巻取りを行い、70〜90℃で10秒以上酸洗を行なった後、片面当たり付着量3〜8g/m2の鉄系プレめっきを施すことを特徴とするものである。

(もっと読む)

溶融亜鉛系めっき高張力鋼板の製造法

【課題】Bを添加して耐溶融金属脆化割れ性を付与した高強度鋼種をめっき原板に用いて、めっき密着性に優れた溶融Zn−Al−Mg系合金めっき高張力鋼板を製造する。

【解決手段】めっき前に行う還元加熱処理の炉内で鋼板表面温度が700℃以上に保持される時間を「保持時間」、当該炉内での鋼板表面の最高到達温度を「還元熱処理温度」と定義するとき、保持時間(sec)をx軸、還元熱処理温度(℃)をy軸とする実数目盛のx−y直交座標系において、図1に示すA(5,850)−B(25,850)−C(70,810)−D(200,740)−E(200,700)−F(5,700)−Aを結ぶ直線で囲まれた領域内(境界を含む)の保持時間、還元熱処理温度を満たす条件で還元処理を行い、その後引き続いて溶融Zn−Al−Mg系めっき浴でめっきを行う。

(もっと読む)

冷延鋼板およびその製造方法

【課題】Ti,Nbの添加を必須とせずに強度と加工性に優れた冷延鋼板を製造する。

【解決手段】質量%で、C:0.06〜0.25%、Si:2.0%以下、Mn:1.5〜3.5%およびAl:2.0%以下を含有し、Si+Alの合計量が0.8〜3.0%である化学組成と、鋼板表面から板厚の1/4深さ位置における鋼組織が、体積%でフェライト60%以上、残留オーステナイト3%以上を含有し、残部がベイナイトと10%以下のマルテンサイトとからなり、前記フェライトの平均粒径Dα(μm)が3.0μm以下、前記残留オーステナイトの平均粒径Dγ(μm)が1.0μm以下で、かつ下記式(2)および(3)を満足し、前記残留オーステナイトに占めるアスペクト比2以下の残留オーステナイト粒の体積割合が60%以上である鋼組織を有する冷延鋼板:

1.5≦Dα/Dγ≦12 ・・・ (2)

3≦Dα/Dγ×(Dα+Dγ)≦30 ・・・ (3)

(もっと読む)

冷延鋼板およびその製造方法

【課題】低降伏比で延性と穴拡げ性に優れた高強度冷延鋼板を、特殊な熱間圧延やNbやTi等の合金元素の添加を必要とせずに提供する。

【解決手段】質量%で、C:0.01〜0.15%、Si:0.01〜1.5%、Mn:1.5〜3.5%、P:0.1%以下、S:0.01%以下、Al:0.10%超〜1.5%、およびN:0.010%以下を含有し、下記式(1)で規定されるα値が1.9以上である化学組成と、鋼板表面から板厚1/4深さ位置でのフェライトの体積率40%以上、マルテンサイト体積率が3%以上である鋼組織と、降伏比YRが70%以下、引張強度TS(MPa)と穴拡げ率HER(%)とが下記式(2)を満足し、引張強度TS(MPa)と全伸びEl(%)とが下記式(3)を満たす機械特性とを有する。

(1) α=Mn+Si×0.5+Al×0.4

(2) TS1.5×HER≧0.9×106

(3) TS1.2×El≧5.0×104

(もっと読む)

冷延鋼板およびその製造方法

【課題】低降伏比で延性と穴拡げ性に優れた高強度冷延鋼板を、特殊な熱間圧延やNbやTi等の合金元素の添加を必要とせずに提供する。

【解決手段】質量%で、C:0.01〜0.15%、Si:0.01〜1.5%、Mn:1.5〜3.5%、P:0.1%以下、S:0.01%以下、Al:0.005〜1.5%、およびN:0.010%以下を含有し、α値(=Mn+Si)が2.3%以上である化学組成と、鋼板表面から板厚の1/4深さ位置でのフェライトの体積率が40%以上かつマルテンサイトの体積率が3%以上である鋼組織と、降伏比YRが70%以下、引張強度TS(MPa)と穴拡げ率HER(%)がTS1.5×HER≧0.80×106およびTS/(C×100)0.5≧250を満たす機械特性を有する冷延鋼板。

(もっと読む)

延性及び穴拡げ性に優れた低降伏比型合金化溶融亜鉛めっき高強度鋼板の製造方法

【課題】延性及び穴拡げ性に優れた合金化溶融亜鉛めっき高強度鋼板の製造方法を提供する。

【解決手段】質量%で,C:0.05〜0.30%,Si:0.5〜2.0%,Mn:1.7〜3.0%,P:0.02%以下,S:0.01%以下,Al:0.005〜1.0%,N:0.001〜0.05%を含み,残部Feおよび不可避的不純物からなる鋼片を,巻取り温度520℃以下として熱間圧延し,酸洗,冷延後,730〜800℃にて焼鈍し,さらに600℃以上から450℃以下まで20℃/秒以上で冷却して,350〜450℃の範囲で120秒以上保持し,冷却,酸洗した後,鋼板の表面層を0.1μm以上研削除去し,Niをプレめっきし,20℃/秒以上の昇温速度で430〜480℃まで加熱後,亜鉛めっき浴中で亜鉛めっきして,470〜560℃で10〜40秒の合金化加熱処理を行う。

(もっと読む)

合金化溶融亜鉛めっき鋼板の製造方法

【課題】工具等へのめっきの凝着を低減すると共に、外観性状が良好で、且つ、めっき密着性を向上させた合金化溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】素地鋼板を加熱炉で加熱して素地鋼板の表面に酸化層を形成する第一の工程(a)、前記酸化層を形成した素地鋼板を還元炉で加熱して前記酸化層を還元する第二の工程(b)、溶融亜鉛めっきを施した後、合金化する第三の工程(e)、をこの順で含み、前記第一の工程は、前記加熱炉内の酸素量を0.3体積%以下、水蒸気量を10〜30体積%に制御した雰囲気下にて、前記素地鋼板を45〜120秒で750〜850℃の温度まで加熱するものであり、且つ、前記第一の工程は、7.5〜28℃/秒の昇温速度(X)で450〜600℃の温度まで加熱する加熱前段工程と、0.30X〜0.80Xの昇温速度でさらに750〜850℃の温度まで加熱する加熱後段工程と、を含むめっき鋼板の製造方法。

(もっと読む)

加工性に優れた高降伏比高強度の溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板

【課題】引張強度が980MPa以上であって、高降伏比を示しかつTS−ELバランスおよびTS−λバランスの双方に優れた溶融亜鉛めっき鋼板または合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】C:0.12〜0.3%(質量%の意味。)、Si:0.1%以下(0%を含まない)、Mn:2.0〜3.5%、P:0.05%以下(0%を含まない)、S:0.05%以下(0%を含まない)、Al:0.005〜0.1%、およびN:0.015%以下(0%を含まない)を満たし、残部が鉄および不可避不純物であって、金属組織が、ベイナイトを母相組織とするものであって、全組織に対する割合で、フェライトの面積率:3〜20%、およびマルテンサイトの面積率:10〜35%を満たすことを特徴とする、引張強度が980MPa以上の加工性に優れた高降伏比高強度の溶融亜鉛めっき鋼板または合金化溶融亜鉛めっき鋼板である。

(もっと読む)

板厚方向の材質均一性に優れた極低炭素鋼材の製造方法

【課題】熱間圧延のスラブ加熱時におけるスラブ表層部の脱炭および浸炭を抑制して、表層から内部まで炭素濃度が一定になった極低炭素鋼材を製造することができる、板厚方向の材質均一性に優れた極低炭素鋼材の製造方法を提供する。

【解決手段】C:0.0005〜0.01質量%を含有するスラブを加熱し、熱間圧延して極低炭素鋼材を製造するに当たり、スラブ加熱温度T(℃)ならびに加熱炉雰囲気中の炭素活量Cg(atm)および鋼材含有炭素濃度Cs(質量%)より求められるパラメータA(=Cg/(Cs/100)−T/1000)の値を適正な範囲(23.5≦A≦28.5)にして加熱する。

(もっと読む)

加工性に優れた高強度鋼板の製造方法

【課題】強度−延性バランスに優れた高強度鋼板を製造する方法を提供することを目的とする。

【解決手段】本発明は、所定の化学成分を有する鋼を、Ac3点以上の温度で10秒以上保持した後、10℃/秒以上の冷却速度でMs点以下まで冷却し、150℃以上250℃未満で30秒以上700秒以下保持した後、室温まで冷却する一次焼鈍工程と、次いで、Ac1点以上Ac3点以下で10秒以上200秒以下保持した後、10℃/秒以上の冷却速度で300℃以上500℃以下の温度まで冷却し、300℃以上500℃以下で10秒以上500秒以下保持した後、室温まで冷却する二次焼鈍工程とを含むことを特徴とする加工性に優れた高強度鋼板の製造方法である。

(もっと読む)

鋼板および溶融亜鉛めっき鋼板ならびにそれらの製造方法

【課題】表面性状が良好で優れたプレス成形性を有する鋼板を提供する。

【解決手段】質量%で,C:0.0005%以上0.010%未満,Si:0.40%以下,Mn:2.50%以下,P:0.10%以下,S:0.010%未満,sol.Al:0.0050%未満,N:0.005%以下,sol.Ti:0.20%以下、Nb:0.010%以上0.20%以下及びO:0.015%以下であると共に,sol.Ti:0.003%以上又はSi:0.020%超であり、更にsol.TiおよびNbの含有量が、CおよびNの含有量と特定の関係式を満足する化学組成を有し、酸化物系介在物中のTi酸化物の含有量がTiO2換算で50.0質量%以上でありNb酸化物の含有量がNbO換算で1.0質量%未満であることを特徴とする鋼板。

(もっと読む)

201 - 220 / 921

[ Back to top ]