Fターム[4K042DC02]の内容

Fターム[4K042DC02]に分類される特許

121 - 140 / 1,317

熱処理歪みの少ない肌焼鋼

【課題】浸炭や浸炭窒化処理等の表面硬化処理後の焼入れ(以下、「浸炭焼入れ」で代表することがある)を行っても、熱処理歪みを小さくすることができ、円筒歯車の素材として有用な肌焼鋼を提供する。

【解決手段】C:0.05〜0.15%(質量%の意味、以下同じ)、Si:2.0%以下(0%を含まない)、Mn:0.95〜2.2%、P:0.03%以下(0%を含まない)、S:0.03%以下(0%を含まない)、Cr:0.2〜1.8%、Al:0.3%以下(0%を含まない)、N:0.02%以下(0%を含まない)、B:0.0005〜0.0050%およびO:0.003%以下(0%を含まない)を夫々含有し、残部が鉄および不可避不純物からなり、且つ所定の関係式で表されるマルテンサイト変態開始温度T(℃)が400℃以上であると共に、所定の関係式で表されるベイナイト変態開始時間t(秒)が15秒以上である。

(もっと読む)

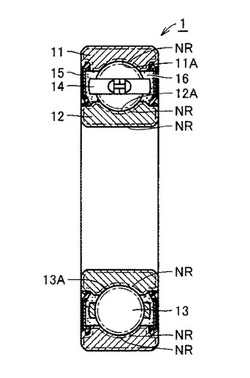

転がり軸受および転がり軸受の製造方法

【課題】水素脆性起因の早期はく離を抑制できる転がり軸受を提供する。

【解決手段】転がり軸受は、円環状の軌道を有する外輪11および内輪12と、外輪11および内輪12に接触し円環状の軌道上に転動自在に配置された複数の玉13とを備えている。外輪11、内輪12および玉13のうち少なくとも1つの軸受部材はJIS規格SUJ2からなっている。軸受部材は焼入れされている。軸受部材は窒化処理された転走面11A、12Aおよび13Aを有している。軸受部材に直径19.05mmのSUJ2製標準転がり軸受用鋼球を荷重3.18kNで押し付け、10秒間保持した後に除荷することにより軸受部材に形成される圧痕の深さが0.2μm以下である。転走面11A、12Aおよび13AのロックウェルCスケール硬さがHRC61.2以上HRC63.3以下である。

(もっと読む)

転がり軸受および転がり軸受の製造方法

【課題】水素脆性起因の早期はく離を抑制できる転がり軸受を提供する。

【解決手段】転がり軸受は、円環状の軌道を有する外輪11および内輪12と、外輪11および内輪12に接触し円環状の軌道上に転動自在に配置された複数の玉13とを備えている。外輪11、内輪12および玉13のうち少なくとも1つの軸受部材はJIS規格SUJ3からなっている。軸受部材は焼入れされている。軸受部材は窒化処理された転走面11A、12Aおよび13Aを有している。軸受部材に直径19.05mmのSUJ2製標準転がり軸受用鋼球を荷重3.18kNで押し付け、10秒間保持した後に除荷することにより軸受部材に形成される圧痕の深さが0.1μm以下である。転走面11A、12Aおよび13AのロックウェルCスケール硬さがHRC60.5以上HRC62.1以下である。

(もっと読む)

析出硬化型マルテンサイト系ステンレス鋼およびそれを用いた蒸気タービン部材

【課題】機械的強度と靭性と耐食性とが高いレベルでバランスした析出硬化型マルテンサイト系ステンレス鋼およびそれを用いた蒸気タービン部材を提供する。

【解決手段】本発明に係る析出硬化型マルテンサイト系ステンレス鋼は、組成として、0.10質量%以下のC、13.0質量%以上15.0質量%以下のCr、7.0質量%以上10.0質量%以下のNi、2.0質量%以上3.0質量%以下のMo、0.5質量%以上2.5質量%以下のTi、0.5質量%以上2.5質量%以下のAl、0.5質量%以下のSi、0.1質量%以上1.0質量%以下のMnを含み、残部がFeおよび不可避不純物からなるマルテンサイト系ステンレス鋼であることを特徴とする。

(もっと読む)

熱処理筒状金属部材及びその熱処理筒状金属部材の製造方法

【課題】可能な限り冷却設備を必要とせず、且つ、被熱処理部材の熱変形を強制的に防止するための保持部材も不要な、高周波熱処理方法を用いた筒状部材の内周面及び外周面の表面焼入れ方法を提供する。

【解決手段】この課題を解決するため、筒状金属部材を構成する壁面の外周面及び内周面を高周波熱処理して得られた熱処理筒状金属部材1であって、当該筒状部材の径方向に対する垂直断面の結晶組織観察において、当該筒状部材の外周面の一端側から他端側にかけて形成した外周側焼入れ領域2に、1箇所以上の焼入れ深さが浅くなった箇所を備え、当該筒状部材の内周面の一端側から他端側にかけて形成した内周面側焼入れ領域3は、その領域内の焼入れ深さを略均一な厚さとすることで、筒状金属部材の熱処理による変形を抑制したことを特徴とする熱処理筒状金属部材を採用する。

(もっと読む)

高強度ばね用鋼、高強度ばねの製造方法及び高強度ばね

【課題】耐食性および耐孔食性に優れ、合金元素の添加量が少ない低コストの高強度ばね用鋼、高強度ばねの製造方法及び高強度ばねを提供する。

【解決手段】質量%で、C:0.38-0.44%、Si:2.00-2.30%、Mn:0.85-1.15%、Cr:0.10-0.43%、Ni:0.15-0.35%、Cu:0.15-0.35%、Ti:0.05-0.13%、P:0.02%以下、S:0.02%以下、Al:0.003-0.10%、N:0.002-0.012%、O:0.0002%以下を含有し、残部が鉄および不可避不純物からなることを特徴とする高強度ばね用鋼。

(もっと読む)

冷鍛窒化用鋼、冷鍛窒化用鋼材および冷鍛窒化部品

【課題】冷間鍛造性と冷間鍛造後の被削性に優れ、冷鍛窒化部品に高い芯部硬さ、高い表面硬さ及び深い有効硬化層深さを具備できる冷鍛窒化用鋼の提供。

【解決手段】C:0.01〜0.15%、Si≦0.35%、Mn:0.10〜0.90%、P≦0.030%、S≦0.030%、Cr:0.50〜2.0%、V:0.10〜0.50、Al:0.01〜0.10%、N≦0.0080%及びO≦0.0030%を含有し、残部はFeおよび不純物からなり、〔399×C+26×Si+123×Mn+30×Cr+32×Mo+19×V≦160〕、〔20≦(669.3×logeC−1959.6×logeN−6983.3)×(0.067×Mo+0.147×V)≦80〕、〔140×Cr+125×Al+235×V≧160〕及び〔90≦511×C+33×Mn+56×Cu+15×Ni+36×Cr+5×Mo+134×V≦170〕である化学組成を有する冷鍛窒化用鋼。Feの一部に代えて、特定量のMo、Cu、Ni、Ti、Nb、Zr、Pb、Ca、Bi、Te、Se、Sbのうちの1種以上の元素を含有してもよい。

(もっと読む)

熱処理硬化鋼板を用いた局部的に異種強度を有する自動車部品の製造方法

【課題】局部的に異種強度を有する自動車部品の製造方法に関するものであり、より詳しくは、局部的に異種厚を有する熱処理硬化鋼を用いた自動車部品の製造方法に関して開示する。

【解決手段】本発明は、要求される強度によって、異種厚を有する熱処理硬化鋼板または異種材質を有する熱処理硬化鋼板を用いてブランクシートを準備するブランクシート準備段階;レーザー溶接(Laser welding)を用いて前記ブランクシートを連結してブランク結合体を形成するブランク結合体形成段階;前記ブランク結合体を冷間プレス成形する冷間成形段階;及び冷間成形された部品をAC3温度以上に加熱した後、金型に拘束した状態で急冷して成形残留応力を解消し、強度を向上させる熱処理硬化段階;を含む自動車部品の製造方法を提供する。

(もっと読む)

ピニオンギヤ高周波加熱処理装置とその熱処理方法

【課題】ピニオンギヤのシャフト部に形成されるネジ部の円周上を均一に加熱して加熱斑を防止して熱処理の信頼性向上を図り、さらに装置のコスト、コンパクト化を図ったピニオンギヤの熱処理装置および熱処理方法を提供する。

【解決手段】ピニオンギヤ7の軸部72を環状に囲繞する高周波加熱コイル61と、軸部72の軸線GLが高周波加熱コイル61の軸線CLと略一致すると共に、高周波加熱コイル61の内周面と軸部72の外周面とに全周にわたり均一な隙間63を有するように軸部72を内嵌してピニオンギヤ7を支持する筒状のガイド部材4と、ガイド部材4をガイド部材4の軸線RL周りに回動させる歯車機構3と、歯車機構3を駆動する駆動モータ31と、該駆動モータ31及び加熱装置6を制御する制御装置11とを備えている。

(もっと読む)

構造部材の製造方法

【課題】曲面形状を有する構造部材に対しても、母材の表面改質により強固な硬化層を形成可能な製造方法を提供する。

【解決手段】母材からなる基体53の所定の範囲にレーザLを照射して、オーステナイト逆変態が完了する温度である800℃以上かつ融点未満の温度まで加熱するレーザ照射工程と、該レーザ照射工程でレーザLが照射された基体53に対して時効熱処理を行うことにより、所定の範囲に、母材が析出硬化することで形成される硬化層54を形成する時効熱処理工程とを備える。

(もっと読む)

拡管加工性に優れたフェライト系ステンレス鋼溶接管およびその製造方法

【課題】 素管の2倍以上の拡管加工での溶接部あるいは溶接部近傍に発生する拡管加工割れの無い、拡管加工性に優れるフェライト系ステンレス鋼溶接管を提供するものである。

【解決手段】 Ti,Nbの1種または2種を、質量%で各々0.1〜0.5%含有するフェライト単相のフェライト系ステンレス鋼溶接管において、溶接部のビッカース硬さHVWと母材部のビッカース硬さHVMとの硬度差ΔHV(=HVW−HVM)が10〜40の範囲で、溶接部のビード厚さTWと母材部の肉厚TMとの比RT(=TW/TM)が1.05〜1.3である。また、成形、溶接後に周長で0.5〜2.0%の矯正をする。さらに、成形、溶接、矯正後に700〜850℃で焼鈍する。

(もっと読む)

硬化層形成方法および硬化層形成装置

【課題】ねじ部を有する小物部品を大量に一括して処理し、安定かつ均一な硬化層を形成することが可能な硬化層形成方法、およびこの方法に用いられる硬化層形成装置を提供する。

【解決手段】 真空チャンバ2内に備えられた金属製の回転容器3内にねじ部を有する小物部品を複数個収容して減圧した後、炭素ガスおよび窒素ガスのうちの少なくともいずれか一方のガスを供給して、このガス雰囲気中で回転容器3に陰極電圧を印加してプラズマ放電を行う一方、回転容器3を回転させながら、この回転容器3近傍に備えられたヒータ5を用いて回転容器内の温度を350℃から550℃の範囲内に加熱することにより、前記小物部品の表面に硬化層を形成する。

(もっと読む)

コイルばね及びその製造方法

【課題】疲労強度及び耐へたり性に優れ、例えば自動車用エンジンの弁ばねやトランスミッション用ばねとして好適な高強度コイルばねと、このようなコイルばねの製造方法を提供すること。

【解決手段】質量比で、0.5%を超え0.9%以下のC、0.8〜3.5%のSi、0.3〜3.0%のMn、0.5〜3.5%のCr、必要に応じて、さらに0.05〜1.5%のNiと共に、0.05〜1.5%のMo、0.05〜0.5%のV及び0.01〜0.5%のNbから成る群から選ばれた少なくとも1種の元素を含有し、残部がFeと不可避的不純物である鋼を用い、浸炭処理によって、深さ0.05〜1.00mmの浸炭硬化層を形成すると共に、表面から0.02mmの位置における硬さを650〜1000Hvとなるようにする。

(もっと読む)

耐ピッチング性に優れた浸炭窒化鋼部品

【課題】高価なMoを添加しないで、高い表面硬度を有するとともに、耐ピッチング性に優れた浸炭窒化鋼部品を提供する。

【解決手段】質量%で、C:0.1〜0.3%、Si:0.05〜2.0%、Mn:1.5〜3.0%、P:0.03%以下、S:0.001〜0.15%、Cr:0.5%以下(0%を含む)、N:0.001〜0.03%、Al:0.001〜0.3%を含有し、O:0.005%以下に制限し、残部が鉄と不可避的不純物よりなる鋼からなり、(x)浸炭窒化処理を施した後に焼入れ処理を施した表面硬化層を有し、(y)表面から0.1mmまでにおいて、C量[Cs]が0.1〜1.0%、N量[Ns]が0.3〜2.0%で、かつ、(z)下記式で定義するR値が0.6〜1.1%であることを特徴とする耐ピッチング性に優れた浸炭窒化鋼部品。R値=[Cs]+0.3[Ns]−0.29×Cr(Cr:鋼のCr量(%))。

(もっと読む)

ガス軟窒化処理方法

【課題】作業コストを抑制しつつ良好な窒化品質を得る。

【解決手段】処理炉内に雰囲気ガスとしてRXガスが導入され、処理炉内は700℃以上に達するまで加熱される。この前処理工程においては、還元性ガス雰囲気中でワークWが700℃以上に加熱されることから、ワーク表面の強固な酸化膜αを除去もしくは破壊してワーク表面を活性化させることが可能となる。その後、処理炉内にRXガスに加えてアンモニアガスが導入され、処理炉内は所定時間に渡って570℃を維持するように調整される。前処理工程において、ワーク表面が活性化されることから、ガス軟窒化工程においては、ワーク表面に化合物層を良好に形成することができ、ワーク内部に拡散層を良好に形成することが可能となる。このように、研磨作業等を追加することなくワーク表面を活性化させることができ、作業コストを抑制しつつ良好な窒化品質を得ることが可能となる。

(もっと読む)

ベアリングレースの製造方法

【課題】旧オーステナイト結晶粒度を11番以上とし、ベアリングレースの長寿命化を図ることができるようにする。

【解決手段】ベアリングレースの製造方法において、熱間圧延された軸受鋼を焼鈍して加工素材6とする素材製造工程1と、素材製造工程1で製造された加工素材6を冷間鍛造しリング素材7を成形する冷間鍛造工程2と、冷間鍛造工程2で成形されたリング素材7に冷間でリング圧延を施すことでベアリングレース素材を成形する冷間リング圧延工程4と、冷間リング圧延工程4で成形されたベアリングレース素材8に熱処理を施しベアリングレースを製造する熱処理工程5とを備えている。冷間鍛造工程2における加工度F1が0.5以上0.8以下となるように冷間鍛造を行う。

(もっと読む)

自動車部品並びにその製造方法及び製造装置

【課題】 部品の焼戻しおよび塗装剤の焼付けにおける処理時間の短縮化およびコスト低減を図る。

【解決手段】 高周波焼入れ後に外表面に塗装剤が塗布された金属製の外側継手部材10を移送する搬送路20と、その搬送路20の部品移送方向に沿って配設され、外側継手部材10の焼戻しと塗装剤焼付けとを同時に行う高周波誘導コイル21,22とで構成されている。

(もっと読む)

金属補強部材、金属補強部材の製造方法、及び金属の熱処理方法

【課題】溶接物と溶接対象物とを予熱を不要としながら、十分な強度を確保することができる頑丈な補強部材を提供する。

【解決手段】フェライト/パーライト二相構造を有する金属材料に所定の熱処理を施して高熱状態としたオーステナイト/初析フェライト二相構造を有する金属材料に焼入れ処理を実行し、これを焼戻して得られる焼戻マルテンサイト/初析フェライト系二相構造を有する金属補強部材。ここで、所定の熱処理は、金属材料を860〜950℃で加熱する加熱工程と、加熱した金属材料を780〜820℃まで降温する降温工程と、降温した金属材料の温度を維持する維持工程とを包含する。

(もっと読む)

軸及びピニオンシャフト

【課題】異物混入環境下で使用されても長寿命で、且つ、安価な軸及びピニオンシャフトを提供することを目的とする。

【解決手段】本発明の軸及びピニオンシャフトは、浸炭処理及び浸炭窒化処理はいずれも施されていないため安価である。また、表面の残留オーステナイト量を15体積%以上40体積%以下とすることで、異物により生じる圧痕のエッジ部における応力の集中を軽減することができ、表面硬度を650Hv以上900Hvとすることで、耐摩耗性、耐圧痕性、静的強度が良好になる。そのため、本発明の軸及びピニオンシャフトは、異物混入環境下においても長寿命である。

(もっと読む)

金属リングの移動機構及びその移動方法

【課題】金属リングをラックから所定場所に簡易な方法で移動し、工数の低減を図ることができる金属リングの移動技術を提供することを課題とする。

【解決手段】金属リングの移動機構70は、金属リング11の全数若しくは一部をピックアップするハンド71と、このハンド71をラック10から所定場所へ移動させるアーム72とからなる。アーム72により、矢印(7)のようにハンド71をラック10に接近させる。

【効果】ハンドによって、ラックから複数の金属リングを一括してピックアップし、所定場所で1本を単位にしてハンドから分離させることができるので、金属リングをラックから所定場所に簡易な方法で移動し、工数の低減を図ることができる。

(もっと読む)

121 - 140 / 1,317

[ Back to top ]