Fターム[4K043BB06]の内容

ストリップ・線材の熱処理 (4,781) | 冷間加工材製造時のプロセス量 (204) | 均熱後の冷却条件(冷却速度等) (31)

Fターム[4K043BB06]に分類される特許

1 - 20 / 31

鋼板の製造設備及び製造方法

【課題】鋼帯の表面における模様状欠陥の発生を抑制することが可能な、鋼板の製造設備及び製造方法を提供する。

【解決手段】搬送されてくる鋼帯Cの表面から水分を除去するリンガーロール2と、リンガーロール2よりも鋼帯Cの搬送方向下流に配置され、且つ連続焼鈍炉の入側において鋼帯Cの表面を乾燥させるドライヤー4と、リンガーロール2とドライヤー4との間に配置され、鋼帯Cの表面へ霧状の冷却水を噴霧する噴霧設備6を備える。

(もっと読む)

高強度鋼板およびその製造方法

【課題】Si含有量が多い場合でも、優れた化成処理性及び電着塗装後の耐食性を有する高強度鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.4〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に、連続焼鈍を施す際に、加熱過程では、加熱炉内温度:600℃以上A℃以下(A:650≦A≦780)の温度域を雰囲気中中の露点:−40℃以下、かつ、昇温速度:7℃/s以上で、加熱炉内温度:A℃超えB℃以下(B:800≦B≦900)の温度域を雰囲気中中の露点:−10℃以上で行う。

(もっと読む)

高強度鋼板およびその製造方法

【課題】Si含有量が多い場合でも、優れた化成処理性及び電着塗装後の耐食性を有する高強度鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.4〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に、連続焼鈍を施す際に、加熱過程では焼鈍炉内温度:600℃以上A℃以下(A:650≦A≦1000)の温度域を昇温速度:7℃/s以上とし、かつ、均熱過程では焼鈍炉内温度:820℃以上1000℃以下の温度域を雰囲気の露点:−45℃以下とし、さらに、冷却過程では750℃以上の温度域を雰囲気の露点:−45℃以下とする。

(もっと読む)

高強度鋼板およびその製造方法

【課題】Si含有量が多い場合でも、優れた化成処理性及び電着塗装後の耐食性を有する高強度鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.4〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に、連続焼鈍を施す際に、加熱過程では、加熱炉内温度:600℃以上750℃以下の温度域を昇温速度:7℃/s以上とする。

(もっと読む)

ゴム物品補強用鋼線の製造方法並びにゴム物品補強用スチールコード及び空気入りタイヤ

【課題】高炭素鋼の線材を用いてスチールワイヤを製造する際に、最終伸線工程に工夫を加えることにより、高強度でかつ延性にも優れるスチールワイヤを得ることのできるゴム補強用鋼線の製造方法を提供する。

【解決手段】めっき処理後の高炭素鋼線に湿式伸線による最終伸線を行うゴム物品補強用鋼線の製造方法において、湿式伸線を太線の伸線機で行い、この最終伸線の中段以降で、鋼線の減面率を順次に減少させて鋼線の伸線加工時の温度上昇を抑制する。

(もっと読む)

溶融亜鉛鍍金鋼板の製造設備及び製造方法

【課題】鍍金付着量の均一化を図りつつ、シワ状の欠陥発生を抑えることで、製造する溶融亜鉛鍍金鋼板の表面品質を向上可能な溶融亜鉛鍍金鋼板を製造する。

【解決手段】連続して搬送されてくる鋼板20を、連続焼鈍炉5で焼鈍し、続けて溶融亜鉛鍍金浴7に浸漬して鍍金処理を行う。上記連続焼鈍炉5の冷却帯4で、複数のロールを千鳥状に配置してなるレベラ21で、連続して搬送されてくる上記鋼板20に対して曲げ矯正を行う。

(もっと読む)

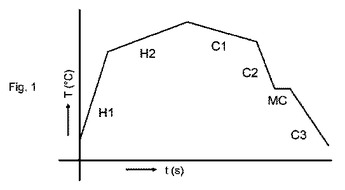

金属ストリップ材料の熱処理方法、およびその方法で製造されたストリップ材料

本発明は、ストリップの幅にわたって異なる機械的性質を与える金属ストリップ材料を熱処理する方法であって、ストリップが加熱及び冷却され、所望により、連続焼きなまし工程の間に過時効される方法に関するものである。本発明によれば、工程のうちの以下のパラメータ:加熱速度、最高温度、最高温度保持時間、最高温度後の冷却軌道の少なくとも1つが、ストリップの幅にわたって異なるか、または、過時効が行われる場合、前記工程のうちの以下のパラメータ:加熱速度、最高温度、最高温度保持時間、最高温度後の冷却軌道、過時効温度、過時効温度保持時間、過時効前の最低冷却温度、過時効温度への再加熱速度の少なくとも1つが、ストリップの幅にわたって異なり、その際、冷却軌道の少なくとも1つが非線形温度−時間経路をたどる。本発明はまた、このように製造されるストリップ材料にも関するものである。 (もっと読む)

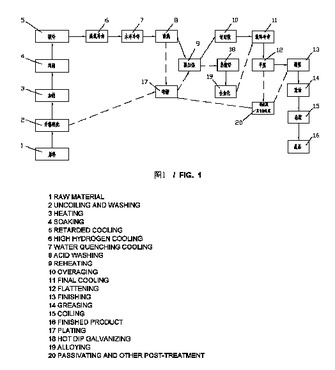

各種高強度鋼の生産に適するフレキシブルな帯鋼処理ライン

各種高強度鋼の生産に適するフレキシブルな薄い帯鋼処理ラインにおいて、アンコイリング及び洗浄、加熱、均熱、徐冷、ジェット冷却、水焼入れ冷却、酸洗、再加熱、オーバーエージング、最終冷却、テンパー、フィニッシュ、塗油及び巻取りというステーションが順次に設けられ、アンコイリング及び洗浄ステーション、酸洗ステーション、再加熱ステーションのそれぞれに接続通路を介して接続される電気めっきステーションと、溶融亜鉛めっき炉のノーズを介して再加熱ステーションに接続され、接続通路を介してめっき後の冷却と最終冷却ステーションに接続される溶融亜鉛めっき及びめっき層合金化焼鈍しステーションと、電気めっきステーション、テンパーステーション、フィニッシュステーションのそれぞれに接続通路を介して接続されるパッシベーション及び他の後処理のステーションと、をさらに備え、前記の再加熱ステーションは、移動可能なバイパスを介してオーバーエージングステーションに連通される。本発明によれば、普通の冷延板、溶融亜鉛めっき板及びめっき層合金化焼鈍し板の生産及び電気Zn、Niめっき板の生産、特に超高強度レベルの冷延板、電気亜鉛めっき板と溶融亜鉛めっき板及びめっき層合金化焼鈍し板の生産を、一つの装置に統合させて、フレキシブルな生産を実現した。  (もっと読む)

(もっと読む)

各種高強度鋼の生産に適するフレキシブルな帯鋼処理ライン

順次に設けられたアンコイリング及び洗浄ステーション、加熱ステーション、均熱ステーション、徐冷ステーションの後、ハイ水素ジェット冷却ステーションと水焼入れ冷却ステーションが並行に設けられ、ハイ水素ジェット冷却ステーションの後に、再加熱ステーション、オーバーエージングステーション、最終冷却ステーション、テンパーステーション、フィニッシュステーション、塗油ステーション及び巻取りステーションが順次に設けられ、水焼入れ冷却ステーションの後に、酸洗ステーション及び電気めっきステーションが順次に設けられ、溶融亜鉛めっきステーションは再加熱ステーションの後に接続され、めっき層合金化焼鈍しステーションは溶融亜鉛めっきステーションの後に接続されるとともに、接続通路を介して前記の最終冷却ステーションに接続され、前記の酸洗ステーション及び電気めっきステーションは、それぞれ接続通路を介して再加熱ステーションに連通され、前記の電気めっきステーションは、接続通路を介してアンコイリング及び洗浄ステーションに直接に連通され、前記の水焼入れ冷却ステーションは、固定されたバイパスを介して徐冷ステーションに連通され、前記の再加熱ステーションの後には、移動可能なバイパスを介してオーバーエージングステーションが連通される。本発明によれば、各種高強度鋼の生産を、一つの装置に統合させて、フレキシブルな生産を実現した。  (もっと読む)

(もっと読む)

ステンレス鋼帯を焼鈍してスケール除去する方法及び装置

本発明は、熱間圧延オーステナイト系ステンレス鋼帯を焼鈍してスケール除去する方法に関する。本発明によれば、前記鋼帯は焼鈍に引き続く冷却後に、接続されたプラズマスケール除去設備内でスケール除去され、前記プラズマスケール除去が真空下に複数の段階で行われ、前記鋼帯はこれらの段階の間及び最終段階後に冷却ロールによる被制御冷却を施され、これによって、前記鋼帯が前記プラズマスケール除去設備から進出するとき100℃以下の温度を有することとなる。 (もっと読む)

Si含有鋼板の製造方法

【課題】Siを0.05質量%以上含むSi含有鋼板1を加熱・均熱帯2と気水冷却または水冷却による急冷を行う冷却帯3を通過させて連続焼鈍した後、酸洗設備5で酸洗し、電気めっき設備6でNiまたはNi合金の薄めっきを施すことからなるSi含有鋼板の製造方法において顕著に見られる黄変を防止する。

【解決手段】電気めっき後の鋼板1に、黄変防止処理設備7において、(A)分子量160以下の低分子量カルボン酸およびその塩、ならびに(B)キレート剤系ホスホン酸およびその塩から選ばれた1種または2種以上を合計500〜30000mg/L含有する黄変防止処理液と接触させることにより黄変防止処理を施す。

(もっと読む)

鋼帯連続熱処理炉の温度制御方法

【課題】鋼帯連続熱処理炉の徐冷帯の操業条件を変更する際に、鋼帯の冷却不足及び過冷却を回避して最適な冷却を可能とする鋼帯連続熱処理炉の温度制御方法を提供する。

【解決手段】先行鋼帯11の後端部と後行鋼帯12の先端部を溶接して連続鋼帯13を形成し、連続鋼帯13を鋼帯連続熱処理炉の加熱帯を通過させながら加熱し、ブロア14で冷却風が吹込まれる徐冷帯15を通過させながら徐冷する鋼帯連続熱処理炉の温度制御方法において、徐冷帯15に設けたヒータ16による炉温の変更及び徐冷帯15に吹込まれる冷却風の総風量を決定するブロア回転数の変更を行なわない定常運転時には徐冷帯15の板温調整をフィードバック制御で行ない、ブロア回転数のみを変更する操業条件変更時、又はブロア回転数及び徐冷帯15の炉温を変更する操業条件変更時には、フィードバック制御を中断してブロア回転数又は徐冷帯15の炉温をフィードフォワード制御する。

(もっと読む)

時効析出型合金ストリップの熱処理方法

【課題】従来のストリップと比較し、引張強度に優れ、良好なストリップ形状を有し、幅方向の特性差の小さいストリップを得ることができる、厚さ0.5mm以下の時効析出型合金ストリップの熱処理方法を提供すること。

【解決手段】厚さ0.5mm以下の時効析出型合金ストリップに対して、前記ストリップの最高到達温度をT(℃)、前記ストリップを構成する時効析出型合金の融点をTm(℃)としたとき、前記ストリップをT/Tm=0.75〜0.95を満たす条件で加熱する加熱処理工程と、前記加熱処理工程により加熱された前記ストリップを冷却する冷却処理工程とを含む熱処理方法を実施する。

(もっと読む)

長さ方向において厚さが変化する鋼ストリップを焼きなましする方法

本発明は、少なくとも厚肉部及び薄肉部を備えることで長さ方向において厚さが変化する鋼ストリップを焼きなましする方法であって、ストリップが冷間圧延されて厚肉部及び薄肉部を形成しており、一つの厚肉部及び一つの薄肉部が数メートル以下の長さを有する方法に関する。本発明によれば、焼きなましが連続焼きなましにより行われる。  (もっと読む)

(もっと読む)

冷間圧延鋼板の製造方法、及び製造装置

【課題】連続焼鈍における冷却過程を精度良く確実に行うことにより、形状精度、機械的特性に優れた冷間圧延鋼板の製造方法を提供する。

【解決手段】連続焼鈍工程を有する冷間圧延鋼板を製造する方法であって、連続焼鈍工程が、水を含む冷却媒体を利用し、冷却量を調整可能とされた複数の冷却工程S1、S3、S5と、複数の冷却工程間の少なくとも1箇所で鋼板の温度を測定する測温工程S2、S4と、を含み、測温工程の測温が、該測温位置への上流工程側からの水の流入を防止する上流側流入防止装置13、23の下流工程側で、かつ、測温位置への下流工程側からの水の流入を防止する下流側流入防止装置14、24の上流工程側で行われるとともに、測温工程で得られる鋼板表面温度から鋼種ごとに適する冷却過程となるように、冷却工程で冷却量を調整することにより、冷間圧延鋼板の形状、及び機械特性を制御可能とする。

(もっと読む)

焼鈍と酸洗いの方法

環境への影響が少なく、高い生産比率をもって、高品質な表面が得られる、ステンレス鋼の鋼帯のような平らな冷間圧延製品の連続焼鈍及び酸洗い方法である。以下の手順からなる。酸素含有量が0.5乃至12%の雰囲気中で、650乃至1050℃の範囲からなる温度まで引き上げる加熱と、酸化剤及び/又は不活性剤の存在下で、650乃至1200℃の範囲からなる温度まで10乃至200秒継続される加熱と、酸化剤及び/又は不活性剤の存在下で、650℃から外界温度の範囲からなる温度まで低下させる冷却と、熱化学又は電解によるスケール除去と、最後に、鉱酸からなる酸洗い浴を使用した手段によって実施可能な酸洗い及び/又は不動態化。  (もっと読む)

(もっと読む)

鋼帯の冷却方法および冷却設備

【課題】連続焼鈍工程において、従来の水焼入れ法と同程度の高い冷却速度を確保すると共に、安定的に高い生産能率を確保することが可能な鋼帯の冷却方法および冷却設備を提供する。

【解決手段】本発明に係る連続焼鈍工程における鋼帯の冷却方法は、加熱された鋼帯1に水を噴射して冷却した後、この冷却した鋼帯1を水温が60〜90℃の浸漬槽52内に浸漬して冷却するに際し、鋼帯1に噴射する水の温度を浸漬槽52内の水温より低い温度とすることを特徴とする。

また、本発明に係る鋼帯の冷却設備5は、鋼帯1に水を噴射し急速冷却を行う急速冷却手段51と、この急速冷却手段51の下流側に配した浸漬槽52と、前記急速冷却手段51と前記浸漬槽52との間に配した水切りのための仕切り手段53とを有する。

(もっと読む)

ロッドまたはワイヤ製造システム、それに関連する方法、およびそれに関連する製品

冷却ユニット、冷却ユニットを含む加熱−冷却作業、ロッドまたはワイヤ製造システム、ロッドまたはワイヤを製造する方法、ロッドまたはワイヤの熱処理の方法、金属を処理する方法、スチールロッドまたはスチールワイヤおよび向上した引張強度を有する処理金属が開示される。冷却ユニットは、少なくとも1つの適応可能焼入れ区域および少なくとも1つの適応可能浸漬区域を含む。少なくとも1つの適応可能焼入れ区域は浸漬温度に焼入れ可能である。少なくとも1つの適応可能浸漬区域は実質的に浸漬温度を維持することが可能である。  (もっと読む)

(もっと読む)

オイルテンパー線およびその製造方法

【課題】オイルテンパー線の材料に起因するノイズ信号を低減し、および/または、スケールの剥離に依存するノイズ信号を低減することで、既存の探傷器を用いて30μm程度の微小な疵の検出を可能にしたオイルテンパー線およびその製造方法を提供する。

【解決手段】鋼線表面にスケールを有するオイルテンパー線であって、鋼線の金属組織が、焼戻しマルテンサイトと、焼戻しマルテンサイト中に分布したCoを含有する球状化セメンタイトとを含み、鋼線の保磁力が38.0Oe以上であることを特徴とするオイルテンパー線である。

(もっと読む)

耐へたり性に優れた高強度ばね用鋼線

【課題】高負荷応力下での使用においても、ばねの変形が小さく、近年の高強度化要求に対応できる程度に耐へたり性に優れたばね用鋼線を提供する。

【解決手段】本発明のばね用鋼線は、円相当直径で10〜100nmの球状セメンタイトが30個/μm2以上であり、且つセメンタイ中におけるCr濃度が20%以上(質量%の意味、以下同じ)、V濃度が2%以上のものであり、必要によりC:0.5〜0.7%、Si:1.5〜2.5%、Mn:0.2〜1.0%、Cr:1.0〜3.0%、V:0.05〜0.5%を夫々含有すると共に、Al:0.005%以下(0%を含まない)に抑制し、残部Feおよび不可避不純物のものとする。

(もっと読む)

1 - 20 / 31

[ Back to top ]