Fターム[4K044AA16]の内容

Fターム[4K044AA16]に分類される特許

201 - 220 / 327

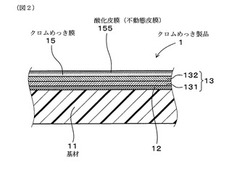

クロムめっき製品の表面改質方法

【課題】耐熱性の低い基材を有するクロムめっき製品を変形させることなく、該クロムめっき製品のクロムめっき膜に、短時間で、耐腐食性に優れた不動態皮膜を形成することができるクロムめっき製品の表面改質方法を提供すること。

【解決手段】樹脂材料からなる基材11の表面にクロムめっき膜15が形成されてなるクロムめっき製品1の表面改質方法である。クロムめっき製品1にオゾンを供給し、このオゾンによってクロムめっき膜15の表面を酸化させる。これにより、クロムめっき膜15の表面にクロムの酸化皮膜155を形成させる。

(もっと読む)

金属膜形成方法、それを用いた金属膜、金属膜形成用基板、金属パターン形成方法、及びそれを用いた金属パターン、金属パターン形成用基板、ポリマー前駆体層形成用塗布液組成物

【課題】多大なエネルギーを必要とせず、平滑な基板との密着性に優れる金属膜を簡便な工程により形成しうる金属膜形成方法、それにより得られる金属膜、及び金属膜形成用基板を提供することにある。

【解決手段】(a)基板に直接化学結合しており、メッキ触媒またはその前駆体と相互作用する官能基、及び架橋性基前駆体を有するポリマーを形成するポリマー層形成工程と、(b)該ポリマー層上にメッキ触媒又はその前駆体を付与する触媒付与工程と、(c)該メッキ触媒又はその前駆体に対してメッキを行うメッキ工程と、(d)ポリマー層に架橋を行う架橋工程と、を有することを特徴とする金属膜形成方法。

(もっと読む)

金属膜形成方法、金属膜形成用基板、金属膜積層体、金属パターン形成方法、金属パターン形成用基板、金属パターン材料、及び、ポリマー前駆体層形成用塗布液組成物

【課題】多大なエネルギーを必要とせず、平滑な基板との密着性に優れる金属膜、或いは、金属パターンを簡便な工程により形成しうる金属膜形成方法及び金属パターン形成方法、それにより得られた平滑な基板との密着性に優れる金属膜積層体、金属パターン材料及びそれらの形成に好適に用いられる金属膜形成用基板、金属パターン形成用基板、及び、ポリマー前駆体層形成用塗布液組成物を提供する。

【解決手段】メッキ触媒またはその前駆体と相互作用する官能基及び重合性基を有し、pH=12以上で加水分解しないポリマーを、基板に直接化学結合させてポリマー層を形成するポリマー層形成工程と、該ポリマー層上にメッキ触媒またはその前駆体を付与する触媒等付与工程と、該メッキ触媒またはその前駆体を付与したポリマー層にメッキを行うメッキ工程と、を有することを特徴とする金属膜形成方法。

(もっと読む)

フィルム金属積層体、その製造方法、前記フィルム金属積層体を用いた回路基板、および前記回路基板の製造方法

【課題】フレキシブル回路基板などに適した。耐屈曲性および密着性に優れるフィルム金属積層体を提供する。

【解決手段】可とう性を有する高分子フィルム上に下地金属層を形成し、その上に上部金属導電層を形成したフィルム金属積層体において、前記下地金属層がリンを10質量%以上含有するニッケル合金からなるフィルム金属積層体。前記Ni−P合金は前記フィルムとの密着性に優れ、かつ密着性向上のための熱処理時に硬度が増加しないため、良好な密着性と耐屈曲性を有する。

(もっと読む)

導電性無電解めっき粉体およびその製造方法

【課題】 環境汚染となるクロム酸や過マンガン酸等を使用せずに、特に平均粒径が20μm以下の微粒子であっても優れためっき密着性を有する導電性無電解めっき粉体及びその工業的に有利な製造方法を提供する。

【解決手段】 導電性無電解めっき粉体は芯材粉体の表面をメラミン樹脂で被覆処理し、更に無電解めっきにより金属皮膜が形成されてなることを特徴とする。また、その製造方法は該芯材粉体と該メラミン樹脂の初期縮合物を接触させて該初期縮合物の重合反応を行って該メラミン樹脂を被覆した該芯材粉体を得る工程、次いで該メラミン樹脂を被覆した該芯材粉体の表面に貴金属を担持させる工程、次いで該貴金属を担持させた該芯材粉体を無電解めっき処理する工程とを、含むことを特徴とする。

(もっと読む)

導電性微粒子の製造方法、及び、導電性微粒子

【課題】触媒を用いることなく、基材微粒子の表面に容易かつ均一に金属メッキ層を形成させ、基材微粒子と金属メッキ層との密着性を向上させることができる導電性微粒子の製造方法、及び、該導電性微粒子の製造方法により製造される導電性微粒子を提供する。

【解決手段】基材微粒子と、前記基材微粒子の表面に形成された下記化学式(1)で示されるシラン化合物に由来する下地層と、前記下地層の表面に形成された金属メッキ層とからなる導電性微粒子であって、前記下地層の厚さが10〜500nmである導電性微粒子。

(R1O)3SiR2NHX (1)

(ただし、R1はCH3又はC2H5を示し、R2はCH2、C2H4、C3H6、C6H4(フェニレン基)又はR3−C6H4(フェニレン基)−R4(R3、R4は、CH2、C2H4又はC3H6を示す。)を示し、XはH、C2H4NH2、C3H6NH2又はC6H5(フェニル基)を示す。)

(もっと読む)

基板上に複数の粒子を有する構造体の製造方法

【課題】ナノメートルスケールの微細構造体を製造することが可能となるパターンを有する構造体の製造方法及び装置、パターンを有する構造体を提供する。

【解決手段】下記の(A)から(B)の各工程を備え、パターンを有する構造体を作製する。(A)弾性変形が可能な材料による被加工物の被加工面を少なくとも面内方向に弾性変形させる第1の弾性変形工程、(B)前記第1の弾性変形工程による変形状態の前記被加工面に、パターンを形成する第1のパターン形成工程、(C)前記被加工物を弾性変形前の定常状態に近づけ又は定常状態とすることにより、前記被加工面に前記第1のパターン形成時とはサイズあるいは形状の少なくとも一方が異なるパターンを形成する第2のパターン形成工程。

(もっと読む)

成形体表面の導電化方法及び表面導電性成形体

【課題】 樹脂を含む成形体の表面に、簡易な方法により密着性に優れた金属皮膜を形成して、この成形体を導電化する。

【解決手段】 樹脂を含む成形体の表面の少なくとも一部の面に、コールドスプレー法により金属粒子を投射し、金属皮膜を形成する。

(もっと読む)

半導体加工装置用セラミック被覆部材

【課題】強い腐食性環境下で、プラズマエッチング加工が行われる半導体加工用装置などの容器内配設部材の耐久性の向上を図ること。

【解決手段】金属製または非金属製基材の表面に、直接またはアンダーコート層を介して、周期律表IIIa族酸化物の溶射皮膜からなる多孔質層を有し、その層上には、電子ビームやレーザービームなどの高エネルギーを照射処理によって形成される二次再結晶層が形成されてなるセラミック被覆部材。

(もっと読む)

2層フィルム、2層フィルムの製造方法およびプリント基板の製造方法

【課題】高密度プリント配線に用いられても、金属層が充分な密着強度を有する高分子層と金属層の2層フィルム、その製造方法、およびその方法を用いたプリント基板の製造方法。

【解決手段】高分子フィルム10と、高分子フィルム上にアンモニア、一酸化窒素、および二酸化窒素うちのいずれか1つのガスを含む雰囲気下で真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成したニッケルを60重量%以上100重量%以下含む第1の金属膜12と、第1の金属膜12上に形成された銅を主成分とする第2の金属膜14とを備える2層フィルム。高分子フィルム上にアンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での真空蒸着法等によりニッケルを含む第1の金属膜12を形成する工程と、第1の金属膜上に銅を主成分とする第2の金属膜を形成する工程とを備える2層フィルムの製造方法。

(もっと読む)

プラスチック成形品の製造方法及びプラスチック成形品

【課題】 表面を粗面化することなく、より簡易な工程で且つ様々なプラスチック材料に対して広範囲に適用可能なプラスチック成形品の製造方法を提供する。

【解決手段】 凹部を有し、該凹部により表面に開口が画成されているプラスチック基材を用意することと、プラスチック基材の表面に金属微粒子を含有する物質を付加することと、該物質が付加されたプラスチック基材の表面に高圧二酸化炭素を接触させることと、開口を塞いで高圧二酸化炭素を凹部に滞留させ、凹部を画成するプラスチック基材の表面内部に金属微粒子を浸透させることとを含む製造方法を提供することにより上記課題を解決する。

(もっと読む)

軟性金属積層板及びその製造方法

【課題】最適の接着力とエッチング性を有する軟性金属積層板及びその製造方法を提供すること。

【解決手段】軟性金属積層板の製造に必要なポリイミドからなる高分子フィルム10を用意する第1ステップと、ニッケル−クロム合金を前記高分子フィルムの一面にコーティングする第2ステップと、前記第2ステップで形成されたタイコート層20の表面に金属シード層30を形成する第3ステップと、前記金属シード層上に金属伝導層40を形成する第4ステップと、を含み、また、軟性金属積層板は、前記高分子フィルムの一面にニッケル−クロム合金のコーティングで形成されたタイコート層と、前記タイコート層上に形成された金属シード層と、前記金属シード層の表面に形成された金属伝導層と、を含み、前記タイコート層において、ニッケル−クロム合金比を80:20以上、95:5以下とする軟性金属積層板の製造方法。

(もっと読む)

撥水性被膜の成膜方法

【課題】透明性、基板との密着性、被膜硬度、耐擦傷性、耐水性、化学的耐久性に優れ、さらには汚れ防止効果に優れた撥水性被膜の成膜方法を提供する。

【解決手段】本発明の撥水性被膜の成膜方法は、SiとZrとを含有し、このSiをSiO2に、ZrをZrO2に、それぞれ換算した場合のSiO2がこれらSiO2及びZrO2の合計量に対して10重量%以上かつ90重量%以下である薄膜を基板上に形成し、次いで、この薄膜上にケイ酸アルカリ溶液を塗布し、熱処理し、さらに、この薄膜上にフッ化炭素鎖を有するシランカップリング剤を含む溶液を塗布し、熱処理することを特徴とする。

(もっと読む)

表面処理鋼板

【課題】アルカリ脱脂された場合や腐食環境に長期間曝された場合の耐食性及び加工による傷部の耐食性が優れたクロムフリー表面処理鋼板を提供する。

【解決手段】亜鉛系めっき又はアルミニウム系めっき鋼板の表面に、有機樹脂と、シリカの表面に有機化合物を介して価数が2以上のイオンを結合させた防錆添加剤を含有する有機無機複合皮膜を有する。価数が2以上のイオンとしては、特にCa2+、Mg2+、Sr2+、Ba2+、Ti2+、Zr2+、Zr3+、Zr4+、V2+、V3+、V4+、V5+、Mo2+、Mo3+、Mo4+、Mo5+、Mo6+、W2+、W3+、W4+、W5+、W6+、Ni2+、Co2+、Zn2+、Al3+、PO43-、VO43-、V2O72-、MoO42-、WO42-、ZrO44-、SiO44-が好ましい。

(もっと読む)

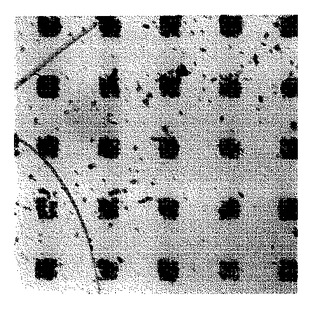

表面上での結晶性化合物パターン形成方法

少なくとも一つの有機半導体化合物を用い、基板表面にパターン形成する方法において、(a)規定した凹凸パターンを形成された多数の凹部を含む表面を有するスタンプが提供され、前記凹部は、スタンピング表面と隣接し、スタンピングパターンを規定し、(b)基板表面と結合することができ、且つ少なくとも一つの有機半導体化合物(S)と結合することができる、少なくとも一つの化合物(C1)で前記のスタンピング表面を被覆し、(c)基板表面の少なくとも一部分が前記のスタンピング表面と接して基板上に前記の化合物(C1)の堆積が可能になり、(d)スタンピング表面を離して、基板表面上に結合サイトのパターンを提供し、(e)基板表面に有機半導体化合物(S)の多数の微結晶を適用し、適用した微結晶の少なくとも一部分が、基板表面上の結合サイトの少なくとも一部分と結合する。  (もっと読む)

(もっと読む)

金属被覆ポリイミド基板およびこれを用いた錫めっき法

【課題】 連続的にめっきすることによって所望の厚みまで形成される積層構造の銅めっき被膜において、最終めっき近傍の層厚を適切な厚みにコントロールすることによって、銅めっき表面にニッケル等に異種金属層を形成することなく、封止樹脂を硬化させるための熱履歴によって剥離が発生しないCOFを提供することが可能な金属被覆ポリイミド基板を提供する。

【解決手段】 ポリイミドフィルム表面にスパッタリング法によって形成した金属層の表面に、複数の電解槽により銅めっき被膜が施され、さらに前記銅めっき被膜表面に錫めっき被膜が施された金属被覆ポリイミド基板であって、前記銅めっき被膜表面に膜厚tの錫めっきを施すに際し、該銅めっき表層から少なくとも深さ3tまでの領域に同一の電解槽で電気銅めっきが施されたことを特徴とする。

(もっと読む)

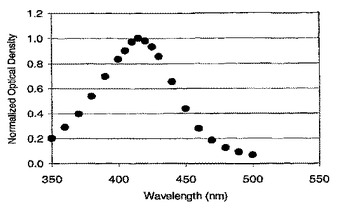

金属ナノ粒子処理表面用の方法および組成物

本発明は、金属ナノ粒子を含む方法および組成物を含む。本発明は、金属ナノ粒子と、金属ナノ粒子コーティングで処理した表面とを含む。本発明は、少なくとも1種の安定化剤と、1種または複数種の金属化合物と、少なくとも1種の還元剤と、溶媒とを含むナノ粒子を調製するための組成物をさらに含む。一態様において、安定化剤は、界面活性剤またはポリマーを含む。ポリマーは、ポリアクリルアミド、ポリウレタンおよびポリアミドなどのポリマーを含むものであってもよい。一態様において、金属化合物は、金属カチオンおよびアニオンを含む塩を含む。アニオンは、サッカリン酸塩誘導体、長鎖脂肪酸およびアルキルジカルボキシレートを含むものであってもよい。  (もっと読む)

(もっと読む)

電気メッキ方法

【課題】ガラスやセラミックスなどの平面または立体的な絶縁物表面への導電金属層を形成するために、環境影響の少ない電気メッキ方法を提供する。

【解決手段】平面または立体的な絶縁物の表面に導電金属層を電気メッキする方法において、(a)平均粒子径0.05〜20μmの黒鉛粒子1〜20質量%と、上記黒鉛粒子に対して0.1〜30質量%の、上記黒鉛粒子を水媒体中に分散させる天然または合成の有機物または界面活性剤と、媒体の水とからなり、pHが5〜12の範囲である黒鉛分散液を、上記絶縁物の表面に塗布する工程と、(b)上記絶縁物上の塗布物を乾燥させて、黒鉛粒子を主とする被膜を形成する工程と、(c)上記被膜上に、導電層として金属または合金を電気メッキする工程とを備える。

(もっと読む)

光輝性複合構造体およびその製造法

【課題】光沢性を有しかつ微細な繊維状の色彩模様を有する光輝性の構造体を提供すること。

【解決手段】(1)基体(A)、

(2)その基体(A)の表面上に形成された、光学干渉性繊維の切断片を含有した複合メッキ層(B)および

(3)その複合メッキ層(B)の表面上に形成されたコート層(C)

よりなる光輝性複合構造体。

(もっと読む)

金属被膜の製造方法

【課題】 本発明は、比抵抗値が低く導電性被膜として好適な金属被膜を形成し得る新規な金属被膜の製造方法を提供するものである。従来、低温時での還元が困難であり抵抗値が高い被膜となりやすかった。かかる低温時の還元処理を克服する技術を提供するものである。

【解決手段】 本発明は、金属ナノ微粒子分散体を基板に塗布した後、水素ガスなどの還元性雰囲気中、1気圧より高い圧力下にて焼成することで、金属皮膜を製造する方法である。焼成温度は、50〜200℃で行うことが好ましい。

(もっと読む)

201 - 220 / 327

[ Back to top ]