Fターム[4K044BA01]の内容

Fターム[4K044BA01]の下位に属するFターム

耐火金属(Ti,V,Cr,Zr,Nb,Mo,Hf,Ta,W) (712)

Mn,Tc,Re (61)

Fe,Co,Ni,Cu (1,216)

Au,Ag,白金族(Ru,Rh,Pd,Os,Ir,Pt) (540)

Zn,Al,Sn,In,Pb (1,360)

Fターム[4K044BA01]に分類される特許

121 - 140 / 226

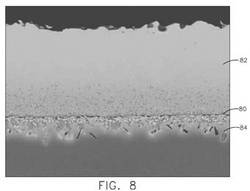

拡散制御変性された白金族ボンドコート

【課題】 高温に付される部品での使用に適した被覆法及び皮膜系を提供する。

【解決手段】 変性白金族金属(PGM)皮膜82組成物は、白金族材料に富む、固溶体面心立方(fcc)結晶構造をもつ相を含む。基材84材料の化学組成及び化学的活性に基づいて、白金族金属皮膜材料を変性して有効な結果を得た。白金族金属皮膜材料は、超合金基材の元素、即ちニッケル(Ni)及びコバルト(Co)を固溶体状態で含有するように変性した。基材材料によっては、変性白金族金属皮膜材料は、NiやCoを含有しなくてもよいが、基材の化学組成に一致する別の元素を適当量含有するように変性する。変性白金金属皮膜材料はアルミニウム(Al)も含有する。本皮膜組成物はfcc相マトリックス中に孤立した第2相を少量含有してもよい。

(もっと読む)

ロジウムアルミナイド系層を含む皮膜系

【課題】 高温に付される部品での使用に適した被覆法及び皮膜系の提供。

【解決手段】 皮膜系(20)は、ロジウム約25〜約90原子%、アルミニウム約10〜約60原子%、任意成分として白金、パラジウム、ルテニウム及びイリジウムからなる群から選択される1種以上の白金族金属合計約25原子%以下、任意成分として基材(22)の母材及び合金成分約20原子%以下を含有するB2相RhAl金属間化合物を主成分とするオーバーレイ皮膜(24,32)を含む。RhAl金属間化合物皮膜(24,32)は、外側セラミック皮膜(26)と共に又はセラミック皮膜なしで、耐環境皮膜(24)として、耐環境皮膜(24)用の拡散障壁層(32)として、又はその両方として役立てることができる。

(もっと読む)

表面処理装置およびその方法

【課題】良好に被処理物の表面に微粒子の噴射による肉厚の皮膜を容易に形成できる表面処理装置を提供する。

【解決手段】略円筒状に形成した誘導加熱コイル210の内周側に区画した略筒状の処理室211内に被処理物101を配置し、電力供給装置から誘導加熱コイル210に所定の周波数の電力を供給して被処理物101を誘導加熱しつつ、処理室211の軸方向における延長線上に略位置して配設した噴射手段320の噴射ノズル321から微粒子を噴射し、被処理物101を表面処理する。微粒子を噴射しても被処理物101の表面の冷却が抑制される状態で微粒子を噴射できる。所定温度に加熱している被処理物101の表面への微粒子の噴射により、被処理物101の表面に微粒子が良好に結合し、肉厚で良好な皮膜層が短時間で形成できる。

(もっと読む)

成膜装置

【課題】 エアロゾルガスデポジション法において、形成される膜の密着力の向上、及び成膜条件の効率的な制御、及び成膜レートの向上を目的とする。

【解決手段】 複数のノズルによって同一組成の異なる粒経範囲をもつ超微粒子を基板上に噴射するための構成を備えた成膜装置。かつ、二つのノズルによって噴射される、同一組成の異なる粒径範囲については、粒径の大きい方を1μm〜1.5μm、粒径の小さい方を0.1μm〜0.5μmにする。

(もっと読む)

耐食・耐摩耗性非晶質金属組成物および構造化皮膜

本方式は、11より多い元素を含む非晶質金属源を提供するステップと、11より多い元素を含む非晶質金属を表面にスプレーで塗布するステップとを含む。11より多い元素を含む非晶質金属製の複合材料を含む皮膜。堆積室と、堆積スプレーを生成する堆積室の堆積源であって、11より多い元素を含む非晶質金属製の複合材料を含む堆積源と、構造物に堆積スプレーを向ける系とを含む、構造物に耐食性非晶質金属皮膜を生成する装置。 (もっと読む)

コンクリート構造用鋼材

【課題】コンクリートとの接触面における耐食性に優れたコンクリート構造用鋼材を提供する。

【解決手段】コンクリート構造用鋼材を、少なくともコンクリートと接する面に、Mg:2〜10質量%、Al:4〜20質量%、Si:0.01〜2質量%を含有し、残部がZn及び不可避的不純物よりなるZn−Al−Mg−Si合金めっき層を有し、該Zn−Al−Mg−Si合金めっき層がAl/Zn/MgZn2の三元共晶組織の素地中にMg2Si相とAl相が混在した金属組織を有し、かつ、Al相の中にZn−Mg系金間化合物としてMgZn2を含有するものとするとともに、必要に応じてさらにZn−Al−Mg−Si合金めっき相の下層にNiめっき層を設けるものとする。

(もっと読む)

回路形成用基材およびその製造方法

【課題】回路形成後、触媒除去液を作用させなくとも、回路間におけるめっき層の析出を抑制な回路形成用基材を提供する。

【解決手段】基材の少なくとも一方表面に、無電解金属めっき層と、電解金属めっき層とがこの順で積層されており、基材表面における親水基の量を5〜30nmol/cm2の範囲内とし、基材表面に付与されている金属パラジウムの量を1〜3nmol/cm2の範囲内とした回路形成用基材とする。

(もっと読む)

皮膜系を有する構成部材

【課題】構成部材上に直接設けられた付着層と付着層上に形成された断熱層とを備えた皮膜系を有する構成部材において、構成部材の基礎材料と付着層との間の内部拡散を最小限に抑え、しかも付着層の最適付着のために必要な両者間の混合度合いを確保すると共に構成部材の基礎材料の特性を阻害しないようにする。

【解決手段】付着層3が、22〜36重量%のCr、15〜30重量%のNi、最大55ppmのAl及びベースとしてのFeを含む。

(もっと読む)

インプラントに対する構造的コーティングおよびその製造方法

本発明は、前駆体セラミック化合物(例えば、ゾル−ゲル)を基盤とした、パウダー充填セラミックコーティングの製造方法に関する。前記コーティングは、有利な程度の表面粗さを有し、生理的条件下でマトリックスまたは充填材から活性物質が溶出される。また、本発明は、本発明の製造方法にしたがって製造できるインプラントに関する。 (もっと読む)

被膜形成装置および被膜形成方法

【課題】AD法においてエッチング効果等により膜成長を阻害する要因となる粗大な凝集粉等を解砕し、一次粒子の発生割合を容易に増やすことができ、成膜速度および成膜効率に優れる被膜形成装置および該装置を用いる被膜形成方法を提供する。

【解決手段】セラミックス等の微粒子をガス中に分散させてエアロゾルとするエアロゾル発生装置9と、真空チャンバー3と、真空チャンバー3内に配設されたエアロゾル噴射ノズル2とを備え、エアロゾルデポジション法によりエアロゾル噴射ノズル2からエアロゾルを基材5上に噴射し衝突させて成膜を行なう被膜形成装置であって、上記エアロゾル噴射ノズル2から基材5に対する垂線に対称となる噴射角度でエアロゾルを噴射させ、基材5との衝突前に微粒子同士を衝突させる。

(もっと読む)

被膜形成装置、被膜形成方法および被膜形成部材

【課題】使用する粉体の材料とは異なる材料製の被膜を形成することを技術的課題とする

。

【解決手段】少なくとも一対の電極(3,4)と、前記電極(3,4)間に配置された絶

縁部材(8)と、前記電極(3,4)および前記絶縁部材(8)により形成された空間(

9)に収容された粉体(F)と、前記空間(9)に前記粉体(F)化合する媒質ガスを供

給する前記ガス供給装置(D1)と、前記電極(3,4)に電圧を印加することにより、

前記粉体(F)を前記電極(3,4)間で往復動させる電源装置(E)と、を備えた被膜

形成装置(1)。

(もっと読む)

硬質粒子打ち込みによる金属部材への元素拡散・注入方法

【課題】従来の元素注入による金属部材の改質法は、特定の成分、特定目的に限定されて

行われ、そこには、均質な合金化を狙いとするような汎用性に富んだ手法とはいえなかっ

た。本発明は、これを可能とする金属部材への元素の拡散・注入方法を提供しようという

ものである

【解決手段】処理される金属部材よりも硬質で拡散・注入しようとする元素を含んでなる

硬質粒子を金属部材に対して高速で打ち込み、次いで、打ち込まれた硬質粒子と金属部材

との接触界面から拡散・注入しようとする元素を金属部材へと拡散せしめる。

(もっと読む)

保護膜被覆チタン板および保護膜被覆チタン板製自動車用排気装置ならびにそれらの製造方法

【課題】耐酸化性及び耐高温塩害性に優れた保護膜被覆Ti板及び保護膜被覆チタン板製自動車用排気装置並びにそれらの製造方法を提供する。

【解決手段】保護膜被覆Ti板又は保護膜被覆Ti板製自動車用排気装置は、平均厚さ0.1〜5μmで平均幅又は平均長さが1〜50μmの箔片状のAl合金及び/又は平均粒径0.1〜30μmの粒状のAl合金が、シリコーン中に10〜40%分散した、厚さ1〜100μmの保護膜が表面に形成され、該Al合金はSi:10.5%〜30.0%を含むAl−Si合金、Mg:0.3〜13.0%を含むAl−Mg合金、Mg:0.3〜13.0%、Si:0.3〜13.0%を含むAl−Mg−Si合金の1種又は2種以上であることを特徴とする。さらに、保護膜に平均粒径0.1〜30μmのSiO2及び/又はMgOが合計で0.5〜20.0%分散していることを特徴とする。

(もっと読む)

オイルおよびガス探査、精製並びに石油化学処理用途向け耐浸食性サーメット内張り

本発明は、1000℃以下の温度で固体微粒子浸食にさらされるオイルおよびガス探査および生産、精油所並びに石油化学プロセス用途での金属表面の保護方法に関する。本方法は、かかる用途で金属表面に耐熱浸食性サーメット内張りまたはインサートを提供する工程であって、サーメット内張りまたはインサートがa)約30〜約95容量%のセラミック相と、b)金属バインダー相とを含み、サーメット内張りまたはインサートが少なくとも5.0のHEAT耐浸食性指数および少なくとも約7.0MPa・m1/2のK1C破壊靱性を有する工程を含む。金属表面はまた、少なくとも5.0のHEAT耐浸食性指数を有する耐熱浸食性サーメットコーティングを提供されてもよい。本方法によって提供される利点には、とりわけ、プロセス装置のベース金属への傑出した熱膨張適合性だけでなく、傑出した破壊靱性と組み合わせて極高温耐浸食性および耐腐食性が含まれる。本方法は、プロセス容器、移送ラインおよびプロセス配管、熱交換器、サイクロン、滑り弁ゲートおよびガイド、フィードノズル、曝気ノズル、サーモウェル、弁体、内部ライザー、偏向シールド、サンドスクリーン、並びにオイルサンド採掘設備を保護する特定の用途に利用される。 (もっと読む)

金属表面処理方法

【課題】機械的強度の低下を伴うことなく、金属表面に防錆性を持たせることが可能な金属表面処理方法を提供する。

【解決手段】−0.44V以下の酸化還元電位を有する金属粉末からなる投射材23aを軸受鋼21の表面に投射することにより、軸受鋼21の表面に耐食性皮膜22aを形成し、耐食性皮膜22aが形成された軸受鋼21上に、−0.43V以上の酸化還元電位を有する金属粉末からなる投射材23bを投射することにより、耐食性皮膜22aの表面に耐食性皮膜22bを形成する。

(もっと読む)

表面処理方法および該表面処理方法を用いた金属材料および除菌装置

【課題】水中または高湿度条件下で使用する金属材料に、防錆効果と除菌効果を同時に付与できる簡易な表面処理方法を提供すること。また、前記表面処理方法を用いて、防錆効果と除菌効果を併せ持つ金属材料を提供すること。また、前記表面処理された金属材料を用いた除菌装置を提供すること。

【解決手段】金属材料1よりイオン化傾向の高い金属2と導電性の材料3とを、イオン化傾向の高い金属2と導電性の材料3とが電気的に接合するように金属材料1に接触させる。これにより、イオン化傾向の高い金属2と導電性の材料3の電位差によって微生物を除菌することができる。また、イオン化傾向の高い金属2の電気化学的な防食作用により、金属材料1に防錆効果を与えることができる。また、前記表面処理した金属材料1を用いて、水中や高湿度下でも除菌作用を維持できる装置を提供することができる。

(もっと読む)

クラスター製造装置及びクラスター製造方法

【課題】所望のサイズのクラスターを効率良く得ると共に得られたクラスターを基材へ効率良く堆積させることができるクラスター製造装置及びクラスター製造方法を提供することを課題とする。

【解決手段】本発明に係るクラスター製造装置及びクラスター製造方法は、一対のターゲットを間隔をおいて互いに対向すると共に下流側に向いて傾斜するように対向配置し、複数のガス供給用毛細管が間隔をおいて同一平面上に配置されると共に、その径dmmと長さLmmとの比L/dが500≦L/dとなるように構成されるプラズマ源ガス供給手段によって、プラズマ源ガスを前記一対のターゲット間にシート状気流にして供給し、該供プラズマ源ガスをプラズマ状態にしつつ、前記一対のターゲットから蒸気を発生させ、クラスター発生部とクラスター成長部とが連通する連通部に配設されると共に、軸芯方向において、径が漸減する中空筒状の捕集筒によって、前記蒸気を捕集してクラスター成長部へ導入することを特徴とする。

(もっと読む)

防錆剤のコーティングを有する金属構造体および該金属構造体の製造方法

【課題】高温の腐食性硫化物環境においても優れた防錆性を発現する防錆コーティングを有する金属構造体を提供すること。

【解決手段】構造体である金属表面の、腐食性物質として硫黄、無機硫黄化合物、或いは有機硫黄化合物を含有する温度300℃以上の流体と接触する側に、アルカリ金属ケイ酸塩と90%累積径が14μm以下の粒径を有する金属酸化物とを含む防錆コーティングの加熱硬化膜からなる膜厚50〜150μmの防錆コーティングを有することを特徴とする金属構造体。

(もっと読む)

ファラデー回転子及び光アイソレータ

【課題】ファラデー回転子の磁化を飽和させるための外部磁界印加手段が不要であり、かつ、外部擾乱磁界に対する耐性に優れ、しかも、安価なファラデー回転子を提供する。

【解決手段】ファラデー効果を有する磁性体2が、ガーネット型の結晶構造を有すると共に、磁気弾性効果を起源とする一軸磁気異方性を有し、かつ該一軸磁気異方性エネルギーの大きさが、結晶磁気異方性定数に比べて大きい。磁性体2の磁化容易軸方向が、ファラデー回転子の内部を伝播する光の伝播方向3と略平行であり、かつ該磁化容易軸方向の保磁力が500Oe以上である。

(もっと読む)

軸受構成部材表面の防錆方法

【課題】クロム濃度が0.5〜2重量%のクロム鋼で作製された、自動車等に用いられる軸受の外輪・内輪等の構成部材の表面の防錆性を向上させる。

【解決手段】上記軸受構成部材に対し、(1)硫酸等の酸性処理液中で、超音波を付与しながら陽極電解することで、軸受構成部材表面の加工変質層等を除去し、(2)クロム酸を含有する処理液中にその軸受構成部材を浸漬することで、その処理液からその部材表面にクロムを供給し、そのクロムが、緻密な酸化クロムの不動態被膜を形成し、(3)クロム酸および硫酸等の酸、および、それらの酸のMg、Ca、Baの各塩を含有する溶液中でその軸受を陰極電解することで、不動態被膜の完全性をさらに向上させる。この一連の処理を行うことで、その軸受構成部材の表面には、耐食性試験で発錆を抑制できる、非常に強固な防錆被膜が形成されるため、この軸受構成部材の防錆性は著しく向上する。

(もっと読む)

121 - 140 / 226

[ Back to top ]