Fターム[4K044BA18]の内容

その他の表面処理 (34,614) | 被膜を構成する材料 (9,251) | 非金属質無機質のもの (4,020) | B、C、N、これらとの化合物 (661)

Fターム[4K044BA18]に分類される特許

1 - 20 / 661

希土類磁石厚膜および低温固化成形方法

弁装置、弁装置の製造方法、および弁装置の修理方法

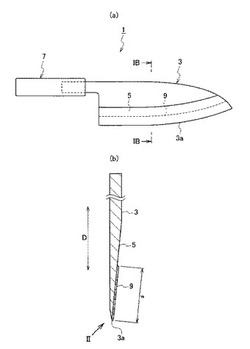

片刃刃物及び刃身の仕上げ方法

【課題】凹凸のある被膜9の形成不良が局所的に発生することを回避しつつ、食品に切断する際における片刃包丁1の切込み方向に対する切れ曲がりを十分に抑えること。

【解決手段】刃身3の身幅方向Dに対する切り刃5の傾斜角αが2〜5度に設定され、切り刃5の外縁部に放電表面処理によってセラミックスを主成分として含む凹凸のある被膜9が形成され、刃身3の刃先3aにおける凹凸のある被膜9の反対側に刃付け処理が施されていること。

(もっと読む)

表面処理鋼板の製造方法

【課題】めっき層の表面にクラックが形成されにくく、耐食性および塗装密着性に優れた表面処理鋼板(電気めっき鋼板)の製造方法を提供する。

【解決手段】この表面処理鋼板では、鋼板1と、前記鋼板1の片面または両面に形成されてかつ、亜鉛及びバナジウムを含むめっき層とを備え;前記めっき層は、前記バナジウムの含有率が1%以上20%以下かつ目付け量が3g/m2以上40g/m2以下であり、前記鋼板の厚み方向に成長した複数のデンドライト状のアームを有し;前記アーム内に存在する前記バナジウムの含有率yに対する前記アーム外に存在する前記バナジウムの含有率xの比x/yが、バナジウム元素換算で1.1以上3.0以下である。

(もっと読む)

蓄電デバイス用集電体材料およびその製造方法、蓄電デバイス用電極、ならびに、蓄電デバイス

【課題】従来と同程度の厚さで、従来よりも高い容量の蓄電デバイスをより安価に製造することを可能とする蓄電デバイス用集電体材料の提供。

【解決手段】

厚みが15μm以下で、200℃における抗張力(引張強さ)が500MPa以上であり、幅10mmにおける0.2%ひずみが生じるときの荷重が50N以上であり、幅10mmにおける破断荷重が70N以上であり、かつ電位範囲が0〜4.2Vvs.Li+/Liである金属箔を用いる蓄電デバイス用集電体材料。

(もっと読む)

放電表面処理用電極

【課題】電極構成物質の被処理材料への効率的な移動を実現する放電表面処理用電極を提供する。

【解決手段】被処理材料との間の放電により、電極構成材料の少なくとも一部を含む被膜を、前記被処理材料の表面に形成する放電表面処理用電極10であって、放電処理時において、電極中に分散している導電性ダイヤモンド粒子12が放電の起点となり、偏りが少なく安定した放電を実現し、また、その高い熱伝導性により、放電により発生する熱を材料粒子14に効率的に伝えることができる。これにより、放電表面処理用電極10は、材料粒子14の被処理材料18への効率的な移動を実現し、単位電極消耗量に対する被処理材料18への膜形成量が増加するとともに、電極くずの発生を抑制することができる。

(もっと読む)

放電表面処理用電極及び放電表面処理用電極の製造方法

【課題】製造が容易であり、材料粒子の選択枝が多い放電表面処理用電極等を提供する。

【解決手段】

被処理材料(18)との間に放電を発生させ、そのエネルギーにより前記被処理材料表面に被膜(20)を形成する放電表面処理用電極(10)であって、炭素に被覆された材料粒子を含む放電表面処理用電極。

(もっと読む)

摺動部材

【課題】DLC膜の基材への密着性をより効果的に高めることにより、長寿命化を図ることができる摺動部材を提供すること。

【解決手段】第1シャフト2の雄スプライン部4の表面(第1シャフト2の基材2Aの表面)は、被膜14によって被覆されている。被膜14は、第1シャフト2の基材2Aの表面を被覆するDLC膜15と、基材2AとDLC膜15との間に介在する中間層16とを備えている。中間層16は、基材2A側から順に、第1Cr層17、CrN層18および第2Cr層19を積層した積層構造を有している。DLC膜15には、0〜50wt%の比率でSiが添加されている。

(もっと読む)

内燃機関用鋳鉄製シリンダヘッドのバルブシート部の表面硬化処理方法

【課題】エンジン部品の表面に耐磨耗性に優れた合金層をコーティングし、部品寿命を向上させる表面硬化方法を提案する。

【解決手段】内燃機関用鋳鉄製シリンダヘッドのバルブシート部の表面硬化方法において、乾燥させた内燃機関用鋳鉄製シリンダヘッド15のバルブシート部19の塗膜の上に、黒鉛粉末をシンナー等の溶剤で希釈した吸収剤10を塗布被覆し、レーザあるいは電子ビームの照射時に、MC系炭化物を焼結し、金属粉末の鋳鉄母材への拡散を促進させることにより、前記バルブシート部19に合金層21を形成する。

(もっと読む)

アルミニウム又はアルミニウム合金を基板とする多層膜積層体及びその積層方法

【課題】 柔らかく、温度変形しやすいアルミニウム又はアルミニウム合金系基材の最上部に、硬く、耐摩耗性に優れた非晶質炭素膜を、安定して、密着良く形成する方法、及び最上部に非晶質炭素膜を設けて耐磨耗性や摺動性を向上せしめたアルミニウム又はアルミニウム合金を提供する。

【解決手段】 アルミニウム又はアルミニウム合金からなる基材表面に亜鉛置換膜を形成し、該亜鉛置換層をプライマー層として無電解めっき法によりニッケルめっき層を形成し、次いで、硬質クロムめっき層を形成し、さらに、最上層として、350℃以下の条件下で、好ましくは低温プラズマCVD法により、非晶質炭素膜又はシリコン含有非晶質炭素膜を形成することにより、硬度の適切な傾斜構造を有した多層膜構造体を得ることができる。

(もっと読む)

鉄基材の表面処理方法

【課題】薄い膜厚で密着性の高い膜を形成する鉄基材の表面処理方法を提供する。

【解決手段】基材10の表面処理方法であって、基材10の表面にフラーレン20を塗布し、フラーレン20を塗布した基材10の表面に窒素イオンを照射し、窒素イオンを照射した鉄基材10の表面に再度フラーレン30を塗布し、再度フラーレン30を塗布した基材10の表面を加熱する。また、基材10の表面に窒素イオンを照射するときには、フラーレン20が窒素イオンの照射によってアモルファス化される前に、フラーレン20がアモルファス化しない所定のイオンエネルギー以下の窒素イオンを少なくとも1回照射する。

(もっと読む)

鉄基材の表面処理方法

【課題】耐磨耗性及び低摩擦性を向上できる鉄基材の表面処理方法を提供する。

【解決手段】鉄基材の表面処理方法であって、基材10の表面に炭素膜20を形成させ、形成させた炭素膜20の上にフラーレン30を塗布し、表面に炭素膜20が形成され、炭素膜20の上にフラーレン30が塗布された基材10を、略500℃以上の温度であって略150MPa以上の圧力の高温・高圧ガスを媒体として加熱及び加圧する。炭素膜20は、ナノカーボン類であるナノカーボン25を含むものである。ナノカーボン25は、カーボンナノファイバー、カーボンナノチューブ、カーボンナノコイル及びカーボンナノフィラメント等のナノカーボン類である。

(もっと読む)

内燃機関用鋳鉄製シリンダブロックのライナ表面部の硬化処理方法

【課題】エンジン部品としての鋳鉄製シリンダブロックのライナ表面部の硬化処理方法を提供する。

【解決手段】内燃機関用鋳鉄製シリンダブロックのライナ表面部の硬化方法において、乾燥させたシリンダブロック25の内壁のライナ表面部26の塗膜の上に、黒鉛粉末をシンナー等の溶剤で希釈した吸収剤10を塗布被覆し、レーザあるいは電子ビームの照射時に、MC系炭化物を焼結し、金属粉末の鋳鉄母材への拡散を促進させることにより、前記シリンダブロック25の内壁のライナ表面部26に合金層22を形成する。

(もっと読む)

摺動部材およびその製造方法

【課題】基材表面に、非晶質炭素被膜を被覆し、これを高面圧下でかつ摺動頻度の高い摺動部材として使用したとしても、その表面の非晶質炭素被膜の摩耗を抑制することができる摺動部材の製造方法を提供することにある。

【解決手段】基材10の表面に、ナノダイヤモンド粒子21が分散されたニッケルめっき被膜20を被覆する工程と、ニッケルめっき被膜20の表面に露出したナノダイヤモンド粒子21を核として、ナノダイヤモンド粒子21から膜厚方向に非晶質炭素を成長させながら、ニッケルめっき被膜20の表面に非晶質炭素被膜30を被覆する工程と、を少なくとも含む。

(もっと読む)

接合構造、電気接点、その製造方法

【課題】部材同士を低コストでろう材を用いずに接合する。

【解決手段】複数の部材と、金属を含む粉末を前記複数の部材にわたって付着堆積させた付着堆積層とを備え、前記複数の部材と前記付着堆積層との熱的・機械的合金化による結合を介して、前記複数の部材を接合する。また、前記基材は高伝導性金属からなり、前記非接合部材はカップ形状で高伝導性金属からなり、前記付着堆積層は耐火性の金属あるいは化合物と高伝導性金属とを含む接点層であり、前記基材の一面と前記被接合部材のカップ形状の開放端部とが、前記熱的・機械的合金化により接合される。

(もっと読む)

工具の表面改質方法および工具

【課題】表面硬さが比較的高い工具の表面に固体潤滑剤を移着させることができる工具の表面改質方法および工具を提供すること。

【解決手段】

超硬合金製の粒子の表面に固体潤滑剤を固着したショットSを投射して工具Wの表面に衝突させる。ショットSの核となる超硬合金製の粒子は比重が大きいため、ショットS全体での運動エネルギーを確保することができる。よって、表面硬さが比較的高い工具Wに対して、その表面に固定潤滑剤をより確実に移着させることができる。また、ショットSの核となる超硬合金製の粒子は硬度が高いため、表面硬さが比較的高い工具Wの表面に衝突した際の粉砕を抑制できる。よって、工具Wの表面に衝突する際に、その表面へ固体潤滑剤を超硬合金製の粒子で押圧することができ、その結果、工具Wの表面に固体潤滑剤をより確実に移着させることができる。

(もっと読む)

積層体及び積層体の製造方法

【課題】金属又は合金からなる基材と、この基材の表面に形成した溶射皮膜層との間の密着強度が高い積層体及び該積層体の製造方法を提供することを目的とする。

【解決手段】積層体10は、金属又は合金から形成された基材11と、金属又は合金の粉末材料を該粉末材料の融点より低い温度に加熱されたガスと共に加速し、基材表面に固相状態のままで吹き付けて堆積させた中間層12と、該中間層上に溶射により形成された溶射皮膜層13とを備える。

(もっと読む)

耐摩耗性に優れた表面被覆切削工具の製造方法

【課題】耐摩耗性にすぐれた表面被覆切削工具の製造方法を提供する。

【解決手段】工具基体の少なくとも最表面に、0.05〜5μmの膜厚を有し、コランダム型のαアルミナ構造の酸化アルミニウム層を被覆形成する表面被覆切削工具の製造方法において、上記酸化アルミニウム層は、アルミニウムのアルコキシドにアルコール(好ましくは、平均粒径10〜300nmのαアルミナ粒子を含有する)を添加し、さらに酸(例えば、希塩酸)を添加した後、10℃以下の低温にて攪拌してゾルを生成させ、該ゾル中に含まれるアルミニウムと水のモル比が1:30〜1:150になるようにゾルに水を添加した後、15〜80℃の温度にて加熱・攪拌する高結晶化処理を施し、該高結晶化処理を施したゾルを上記工具基体表面へ、あるいは、表面上に形成した硬質皮膜の表面に塗布し、引き続き、乾燥処理を1回以上行い、次いで、500〜1000℃の温度範囲で焼成処理を行う。

(もっと読む)

窒化アルミニウム含有複合体の製造方法、および傾斜組織窒化アルミニウム含有複合体の製造方法

【課題】低コストの窒化アルミニウム含有複合体の製造方法および傾斜組織窒化アルミニウム含有複合体の製造方法を提供する。

【解決手段】窒化アルミニウム含有複合体の製造方法は、アルミニウムまたはアルミニウム合金の金属塊とアルミニウムの粉末とを、窒素雰囲気下でアルミニウムの融点を越える温度まで加熱して保持し、燃焼合成によるその場反応により窒化アルミニウムを生成する熱処理工程を設ける。傾斜組織窒化アルミニウム含有複合体の製造方法は、燃焼合成によるその場反応により窒化アルミニウムを生成する熱処理工程を設けた窒化アルミニウム含有複合体の製造方法により形成された窒化アルミニウム含有複合体を材料とし、この材料を金属塊の融点以上に加熱保持し、この加熱保持した材料を金型にセットして加圧圧縮する。

(もっと読む)

金属の表面処理方法と表面処理された杵又は臼

【課題】所定の膜厚の合金層を、水平な平面のみでなく湾曲面にも確実に設ける。種々の金属からなる合金層をピンホールなく安定して設ける。金属粉末の付着にバインダを使用しながら、短時間に乾燥して、種々の母材金属の表面に種々の金属の合金層を速やかに能率よく設ける。

【解決手段】金属の表面処理方法は、母材金属1の表面に薄膜7を配置し、かつ、この薄膜7と母材金属1との間に、母材金属1と異なる金属粉末2をバインダ6で付着して金属粉末層3を設ける仮膜工程と、この仮膜工程の後、薄膜7の表面に、薄膜7を溶融することなくエネルギービーム4を照射してバインダ6を乾燥させる乾燥工程と、この乾燥工程でバインダ6を乾燥させた後、さらに、薄膜7の表面にエネルギービーム4を照射して、薄膜7を溶融し、あるいは溶融することなく、金属粉末2を溶融して母材金属1の表面に合金層5を設けるビーム照射工程とからなる。

(もっと読む)

1 - 20 / 661

[ Back to top ]