Fターム[4K070BE12]の内容

炭素鋼又は鋳鋼の製造 (7,058) | 計測 (195) | 検出測定手段 (71)

Fターム[4K070BE12]の下位に属するFターム

Fターム[4K070BE12]に分類される特許

1 - 20 / 22

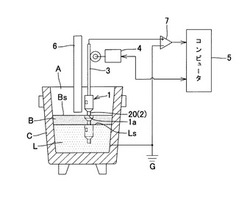

境界位置検知方法、境界位置検知システム及び該境界位置検知システムに用いるデータ測定プローブ

【課題】より精度よく且つ確実に各境界位置を検知でき、これにより溶融金属層への浸漬深さをより正確に制御することで、例えば溶鋼温度や凝固温度、サンプル性状などの測定をより確実に行うことができる技術を提供せんとする。

【解決手段】溶融金属層L、スラグ層B及び大気層Aにわたって移動可能に設けられる金属電極20と、所定の周期で電極電圧信号を周波数解析して周波数分布を求める演算手段、及び該演算手段により求められた各周波数分布における溶融金属容器C設置地域の商用電源周波数(例えば日本国では東日本地域50Hz/西日本地域60Hz)の強度の変化により、各境界Ls、Bsの位置を検知する検知手段として機能するコンピュータ5とを備えている。

(もっと読む)

転炉の炉修方法

【課題】転炉の炉底部のみを部分的に更新する炉修を行う際に、現場での炉修作業時間を最小限に抑え、炉修による転炉の休止期間を極力短くすることができる転炉の炉修方法を提供する。

【解決手段】炉体を切断して炉胴部xから炉底部yOを切り離した後、新炉底部yNを炉胴部xに接合することにより、転炉の炉底部のみを更新するに際し、仮決めした切断位置やその周辺の炉体外面の3次元形状を3次元測定装置で測定し、その3次元形状測定結果が反映された新炉底部yNの製作、最終的な切断位置の決定、必要に応じた新炉底部yNの追加工を行う。これにより、旧炉体である炉胴部xと新炉底部yNとの肌合わせ面に大きな目違いを生じることがなく、肌合わせ面の目違いを修正するための現地での追加工作業が不要になる。

(もっと読む)

レンガ厚み測定方法

【課題】コークス炉や精錬炉などにおける高温のレンガの厚みを簡便で精度よく測定することができるレンガ厚み測定方法を提供する。

【解決手段】レンガ13にアンテナ12から電磁波を放射して、屈折率の異なる材質14の境界面での電磁波の反射をアンテナ12で受信して、電磁波がレンガ13の背面で反射して受信アンテナ12に戻ってくるまでの時間tとレンガ13の電磁波伝播速度vから熱間でレンガ厚みを測定する方法において、アンテナ12とレンガ13の間に4〜300mmの厚さの断熱層16を充填させることを特徴とするレンガ厚み測定方法。

(もっと読む)

転炉吹錬方法及び転炉吹錬システム

【課題】転炉吹錬において、排ガス情報を活用して精度良く溶鋼中の炭素濃度と溶鋼温度を推定することが可能な、吹錬方法及び吹錬システムを提供する。

【解決手段】 転炉吹錬時の排ガス成分及び排ガス流量を測定する、測定工程と、測定工程により得られた測定値と転炉吹錬時の操業要因とに基づいて推定される脱炭酸素効率減衰定数及び最大脱炭酸素効率を用いて、吹錬時における溶鋼中の炭素濃度及び溶鋼温度を推定する、推定工程とを備える、転炉吹錬方法とし、当該吹錬方法を実行可能なシステムとする。

(もっと読む)

転炉吹錬方法

【課題】マイクロ波を用いて転炉吹錬時における浴面レベルを安定して正確に測定する。

【解決手段】転炉1に脱燐処理を実施した溶銑を装入した後、マイクロ波レベル測定装置3を用いて、全チャージに対し80%以上の割合で転炉1内の浴面レベルを測定し、当該測定データを当該チャージの設定ランス高さに反映させ、3.0〜7.0Nm3/(分・トン)の送酸速度で、かつ3.3以上の装入塩基度で吹錬する。

【効果】安定して正確な浴面レベルを計測できるので、スピッティングやスロッピングの発生を抑制することができる。

(もっと読む)

転炉における吹錬制御方法

【課題】内張り耐火物の表面温度を直接的に測定する場合にもメンテナンス性や耐久性が悪化しないようにして、精度良く吹錬中の放熱ロスを予測する。

【解決手段】装入する溶銑及びスクラップの情報から、吹錬終了出鋼時の溶鋼の目標成分、目標温度に必要な媒溶材と酸素量を計算する、上吹きランスを用いた転炉製鋼法における吹錬スタティック制御である。放射温度計によって転炉の内張り耐火物の表面温度を測定し、当該測定温度と時刻情報から放冷曲線を求め、その後の吹錬での温度降下を予測して熱収支計算に取り入れる。

【効果】吹錬中の放熱ロスの予測を精度良く行うことができる。また、その際の直接的な測定を放射温度計により行うので、メンテナンス性や耐久性が悪化しない。

(もっと読む)

転炉の傾動トルクの測定方法および転炉装置

【課題】転炉の炉体に実際に生じているトルクを容易且つ正確に測定する。

【解決手段】炉体10に溶銑を装入する前に、炉体10を1回転させながら炉体10に生じるトルクを測定し、測定によって得られた回転角θとトルクTとの関係を、T=sin(θ+B)+Aの曲線にフィッティングし、Aの値を炉体10に生じるトルクの初期偏差の値とする。また、炉体10のトルクの回転反力を支持するトーションバー7に、トルクを検出するトルク測定機構11を設ける。

(もっと読む)

冶金炉発生排ガスの改質方法、改質装置および改質ガスの製造方法

【課題】排気系管路内などへのカーボンや非燃焼成分などの堆積がなく、効率のよい炭酸ガス改質反応を導くことにより排ガスの増熱と共に炭酸ガスの排出削減とを同時に実現することができる、高温排ガスの改質方法、改質装置およびそうした冶金炉発生排ガスから改質ガスを製造する方法を提案することにある。

【解決手段】冶金炉から排出される高温の排ガスに還元剤を添加することにより、そのガスの改質を行うにあたり、前記還元剤の添加開始を、該排ガス中の酸素濃度が1容積%以下になった時に行い、かつ、改質反応は排ガスの温度が800℃以上のときに完了させる改質方法、改質装置および改質ガスの製造方法。

(もっと読む)

バーナー機能を有する冶金用ランスの逆流防止装置

【課題】 先端にバーナーを有し、鉱石をバーナーにより形成される火炎中を通過させて炉内に装入する冶金用ランスにおいて、ランスに閉塞が発生した場合には、この閉塞を迅速に検知し、バーナー用ガスの逆流を防止する。

【解決手段】 発明の逆流防止装置は、中心部に鉱石を供給するための鉱石流通管9が設けられ、鉱石流通管の周囲に燃料及び酸素ガスの流路が独立して設けられた冶金用ランスの逆流防止装置であって、燃料供給配管10及び酸素ガス供給配管11に、それぞれ、遮断弁13,14及び圧力計15,16を設けるとともに、これら2つの圧力計による圧力測定値が入力され、且つ、入力された圧力測定値に基づいて前記2つの遮断弁に全閉信号を発信する制御装置17を設け、前記2つの圧力計の何れかによる圧力測定値が予め設定した閾値を超えたときには、制御装置からの全閉信号によって、前記2つの遮断弁は自動的に流路を閉鎖する。

(もっと読む)

転炉による溶鋼の製造方法

【課題】付着地金の発生を防止しつつ、酸素噴射口方向に生じる局部溶損を抑制する溶鋼の製造方法を提供する。

【解決手段】転炉内の溶銑に2.5〜5.0Nm3/min・tの流量で上吹きランスを用いて酸素を供給しつつ精錬を行う方法であって、前記ランスは、その先端にランスの中心軸と酸素噴射口の中心軸とが10°〜20°の角度をなす酸素噴射口を3〜6個有するとともに、そのランス中心軸回りに回転可能とする機構を備え、前記ランスの継続使用が150ヒート以内に、その使用中のランスを下記式(1)で定義されるθの範囲内で回転させる吹錬工程を備える。

{m×(360°/n)+10°<θ<(m+1)×(360°/n)-10°}・・・(1)

m:任意の整数

n:ランス先端にランス中心から10°以上の角度で設けられた酸素噴射口の数であって、3〜6の整数

(もっと読む)

転炉炉口に付着した地金のプロフィール測定方法

【課題】レーザー型距離計を用いて、高温の転炉炉口に付着した地金のプロフィールを測定する際に、粉塵等の影響を受けることなく、早期に高精度に測定可能な転炉炉口に付着した地金のプロフィール測定方法を提供する。

【解決手段】ガス吹込用羽口14が炉底に設けられた転炉10の炉口11に付着した地金12のプロフィールを、レーザー型距離計13を用いて測定する前に、転炉10から溶鋼を出鋼して排滓した後、転炉10を傾動させた状態で、ガス吹込用羽口14から転炉10内に、不活性ガスを1分当たり転炉の容積の10%以上の流量で吹き込み、転炉10の炉口11より流出する粉塵濃度を低下させる。

(もっと読む)

ランスの位置制御方法及びランス装置

【課題】ランスと溶銑の液面との距離を、処理ガスの吹き付け中であっても正確に計測でき、処理ガスとの反応特性を改善できるランス装置を提供する。

【解決手段】ランスにマイクロ波距離計を組み込み、該マイクロ波距離計によりランスと溶融金属の液面との距離を検出し、検出した位置情報を基にランスの位置を制御するランスの位置制御方法、並びに炉内の溶融金属に処理ガスを吹き付けるための噴射口を備えるランスと、前記ランスに組み込まれ、該ランスから溶融金属の表面までの距離を測定するためのマイクロ波距離計とを備えるランス装置。

(もっと読む)

転炉の炉体鉄皮の冷却方法及び冷却装置

【課題】転炉の炉体鉄皮の変形を抑止して、転炉の長寿命化を図ることができる転炉の炉体鉄皮の冷却方法及び装置を提供する。

【解決手段】転炉の炉体鉄皮に使用される材料の、温度と耐力との関係を求め、実際の転炉の炉体鉄皮の温度と炉体鉄皮に生ずる応力との関係を求め、転炉稼動中の炉体鉄皮の温度が、応力が耐力を超えない温度範囲(350℃以上)になるように、炉体鉄皮を冷却する。転炉の炉体鉄皮に働く応力が耐力を超えることがないので、過度の冷却によって転炉の炉体鉄皮が塑性変形することがない。よって、転炉の炉体鉄皮の塑性変形を抑止して、転炉の長寿命化を図ることができる。

(もっと読む)

転炉内溶鋼の測温方法

【課題】転炉内の溶鋼温度を測定するための視野を確保して、溶鋼温度を連続的に精度良く測定できると共に、羽口溶損を抑制して羽口の長寿命化を達成可能な転炉内溶鋼の測温方法を提供する。

【解決手段】内管10とその外側周囲に間隔を有して配置される外管11とを備える羽口12が底部13に設けられた転炉14内に、内管10からO2ガスを含む混合ガスを吹込むと共に、内管10と外管11との間からCO2ガスを含む冷却ガスを吹込みながら、転炉14内の溶鋼15温度を羽口12を介して輝度測定手段16により連続的に測定可能な転炉内溶鋼の測温方法であって、内管10に流す混合ガス中のO2ガス量を17%以上30%未満とし、しかも外管11と内管10との間に流すCO2ガス量を内管10に流すO2ガス量の10%を超え45%未満とする。

(もっと読む)

転炉炉体の熱変形量測定方法

【課題】炉体内に溶鋼が入っているときでも炉体の熱変形量を正確に測定することのできる転炉炉体の熱変形量測定方法を提供する。

【解決手段】炉体1の外周に設けられたトラニオンリング2にレーザー距離計6を設け、このレーザー距離計6から炉体1の外表面にレーザー光線を照射して炉体1の熱変形量を測定するようにした。

(もっと読む)

スラグ層の界面を決定するための装置

【課題】溶湯の上部のスラグ層を極めて正確に測定することのできる改良された測定装置を提供すること。

【解決手段】測定用ヘッド1が円筒状のシャンク2を有し、シャンク2がキャリヤー管の内部に測定用ヘッド1のカラー3の縁部がキャリヤー管と当接するまで挿通される。測定用ヘッド1の外側のカラー3の直前の位置には誘導コイル4が配置される。装置を降下させると浴接触子13がスラグ層と接触し、即座に短絡が生じ、装置を更に降下させる間、誘導コイル4が溶湯の伝導面に極めて接近すると直ちに回路8の発振器の振動が強く減衰され、装置を溶湯内に更に降下させると振動が停止する。この減衰がトランジスタによって検出され、相当する電圧変動がスラグ−溶湯−界面と相関され得、2つの信号間の差が降下中の装置の相当位置と直接相関され、装置の高さの差からスラグ層の厚さが算出される。

(もっと読む)

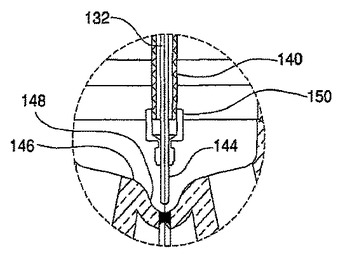

金属製造ランス用の炉内物質検出システム

金属製造ランスの先端内の炉内物質の摂取を迅速かつ確実に検出する、全自動システムおよび方法。前記システムは、金属製造ランスの内壁の内部表面に隣接して配置される温度センサーを利用する。前記センサーは、コントロールステーションと連絡している。前記コントロールステーションは、ランスへのガス流を遮断するバルブ、任意に少なくとも1つの警報装置、冷却流体遮断バルブおよび炉内物質がセンサーに検出された時望ましいまたは必要な他のランス操作機構と動作連動していることが好ましい。ランス先端の内壁は、摂取された炉内物質を回収し、迅速かつ確実な炉内物質検出のために温度センサーの方へそれを向けるための炉内物質回収貯蔵器とともに形成されていることも好ましい。  (もっと読む)

(もっと読む)

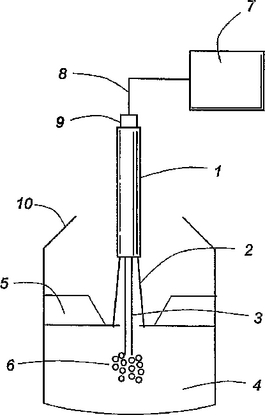

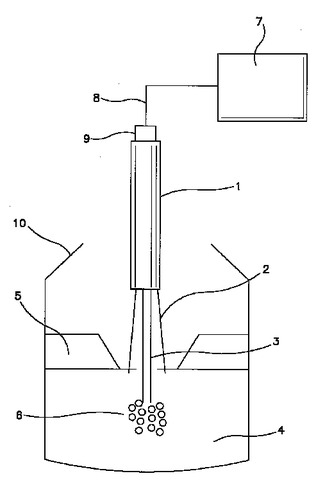

溶融浴を光学的に分析するためのシステム

高速ガス流3が、ランス1から浴4へ通され、遠隔の又は間隔を開けた観察地点9から前記ガス流を通して縦方向に溶融金属浴を観察するための前記ガス流3を通して遮るもののない観察通路を形成するように、火炎外被2によって凝集性に維持される、溶融金属浴4を光学的に分析するためのシステム。  (もっと読む)

(もっと読む)

溶融金属浴の光学分析システム

高速アルゴンガス流(3)が、ランス(1)から溶融金属浴(4)に通され、火炎包囲層(2)により凝集性を維持されることで、遠隔又は間隔をあけた観測点(9)からアルゴンガス流を通じて縦方向に溶融金属浴を見るためにアルゴンガス流による鮮明な観測通路を提供する溶融金属浴(4)の光学分析システム。  (もっと読む)

(もっと読む)

溶融金属の温度計測方法及び装置

【課題】溶融金属の実効放射率が変動およびランス先端の開口部へのメタルの付着などの外乱要因により入射光の光量が変動しても正確な溶融金属の温度計測ができる溶融金属の温度計測方法及び装置を提供することを目的とする。

【解決手段】ランス先端の送酸孔部を直接観察可能な位置に計測孔(窓)6を設け、耐圧ガラスによる計測窓が形成され、計測孔(窓)部に光学分岐手段7を設置し、ランス先端から入射し計測孔に伝播した光を2分岐している。分岐された光の一方は、撮像用レンズ8およびCCDセンサ(カメラ)9により構成される撮像手段に入力され、ランス先端の送酸孔部の撮像を行い、光学分岐手段7の他方の光は、分光計測センサ13の受光部12に入射され、入射光の分光輝度計測を行う。

(もっと読む)

1 - 20 / 22

[ Back to top ]