Fターム[4K070EA27]の内容

炭素鋼又は鋳鋼の製造 (7,058) | 数値の特定 (1,431) | 原料組成 (80)

Fターム[4K070EA27]に分類される特許

1 - 20 / 80

転炉耐火物の寿命延長方法

【課題】従来技術よりも低コストかつ効果的に、転炉耐火物の溶損を抑制することができる技術を提供すること。

【解決手段】転炉に内張りされていた使用済み転炉耐火物を粉砕し、粒径10〜40mm未満の粉砕物を、転炉内に投入して使用する耐火物保護用のスラグ成分調整剤とし、粒径10mm未満の粉砕物を、転炉内の耐火物表面補修に吹きつけて使用する不定形耐火物の原料とする。該転炉耐火物は、MgOとCを含有するマグネシア・カーボンれんがであることが好ましい。

(もっと読む)

転炉製鋼方法

【課題】 転炉製鋼方法において、カーボンニュートラルであるバイオマス由来の炭材を、コークスや石炭などの化石燃料由来の炭材に替わる熱源として利用することで温室効果ガス発生量を削減する。

【解決手段】 転炉内の溶銑12を酸素吹錬して溶鋼を溶製する転炉製鋼方法において、酸素吹錬中に熱源として使用する、コークス、石炭、黒鉛などの化石燃料由来の炭材の一部または全部をバイオマス由来の炭材に置き換え、温室効果ガスの発生量を削減する。この場合に、前記バイオマス由来の炭材の硫黄含有量を0.10質量%以下とすること、前記バイオマス由来の炭材は、植物系バイオマスを炭化して製造される炭化物にバインダー及び水分を加えて成型した成型体であること、及び、前記バイオマス由来の炭材として、パームヤシ殻由来のバイオマス炭、パームヤシ空果房由来のバイオマス炭、パームヤシ幹由来のバイオマス炭のうちの何れか1種または2種以上を使用することが好ましい。

(もっと読む)

転炉の操業方法、その転炉に使用するマグネシアカーボン質れんが、当該れんがの製造方法、及び転炉内張りのライニング構造

【課題】製鉄プロセスで使用される転炉において鉄皮の変形防止及び精錬効率の向上を図るとともに、環境問題及び黒鉛の資源枯渇問題に対応し、更にはマグカーボンれんがの耐食性を改善する。

【解決手段】耐火原料配合物中の、粒径1mm未満のマグネシア粒子量に対する粒径1mm以上のマグネシア粒子量の質量比が1.27以上2.58以下で、かつ、マグネシアと黒鉛の合計量に占める黒鉛の配合量が10質量%以下であるマグネシアカーボン質れんがを、内張り用れんがの一部又は全部に使用した転炉の操業方法において、吹錬終了時の転炉内のスラグのCaOとSiO2の質量比(C/S)が2.0以上で、かつ、スラグ中の酸化鉄の含有量をFeに換算した数値(T.Fe)が12質量%以上となるように操業する。

(もっと読む)

溶銑の脱りん方法

【課題】できるだけ少ないCaO原単位で、かつカルシウムフェライト原単位をできるだけ低減しながら溶銑脱りんし、処理後溶銑中[P]濃度を0.020質量%以下、処理後スラグ塩基度を1.8以下とする。

【解決手段】上底吹き転炉を用いて、生石灰、酸化鉄、およびカルシウムフェライトを90質量%以上含む精錬剤を炉内に添加して溶銑脱りんする方法である。生石灰の添加は、粒径5〜30mmのものを転炉の上方から炉内に投入する方法、および粒径3mm以下のものを上吹きランスから酸素とともに溶銑へ吹き付ける方法のいずれか一方または両方により、その添加量を、上吹き酸素の全吹付け時間の35%が経過した時点における装入塩基度が0.3以上1.0以下となるように調整して、行う。さらに、カルシウムフェライトを90質量%以上含む精錬剤の添加は、粒径5〜50mmのものを転炉の上方から炉内に投入する方法により、その添加量を、上吹き酸素の全吹付け時間の35%が経過した時点より後であって、その80%が経過するまでの間に、実塩基度が1.5以上1.8以下となるように調整して、行う。

(もっと読む)

溶銑の脱炭処理方法

【課題】溶銑脱燐処理を行った溶銑を対象として、その溶銑を転炉を用いてスピッティングやダストの発生量を抑制しつつ、高能率かつ高効率で脱炭処理する方法を提供する。

【解決手段】上底吹き型の転炉を用いて、溶銑脱燐処理を施された溶銑に該溶銑トン当たり4.0〜5.5Nm3/minの速度で上吹き酸素を吹き付けて脱炭処理を行う。その際に、上吹き酸素の吹付け時間が全吹付け時間の1/5経過するまでに取鍋スラグを転炉内に投入すると共に、上吹き酸素の吹付け終了時点での転炉内スラグ中Al2O3質量%とCaO質量%との比が0.05〜0.09の範囲になるように調整する。さらに、上吹き酸素吹付けによるL/L0を、上吹き酸素の全吹付け時間の1/4が経過する時点までは0.03〜0.10に、その後その上吹き酸素の吹付け終了までは0.20〜0.35に制御する。

(もっと読む)

溶鋼の製造方法

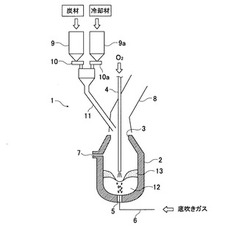

【課題】 溶銑を転炉で脱燐処理し、次いで、この溶銑を別の転炉で脱炭精錬を行って溶鋼を製造するにあたり、上吹きランスの流路内での発熱・燃焼を危惧することなく、高い着熱効率及び生産性で溶鋼を製造する。

【解決手段】 粉状精錬剤供給流路、燃料供給流路、燃料燃焼用ガス供給流路、脱燐精錬用ガス供給流路を、独立して有する上吹きランス3を用い、燃料供給流路から供給する燃料と燃焼用ガス供給流路から供給する酸化性ガスとにより火炎を形成させながら、粉状精錬剤供給流路から、酸化鉄、石灰系媒溶剤、可燃性物質のうちの1種以上を不活性ガスとともに供給し、且つ、脱燐精錬用ガス供給流路から酸化性ガスを供給して溶銑7を脱燐処理し、次いで、該溶銑を別の転炉に装入し、脱炭精錬用ガス供給流路を有する上吹きランスを用い、脱炭精錬用ガス供給流路から粉状の媒溶剤を脱炭精錬用酸化性ガスとともに転炉内の溶銑浴面に向けて供給して溶銑を脱炭精錬する。

(もっと読む)

エネルギー源としての木質バイオマスの有効利用方法

【課題】日本における木質バイオマスの有効利用を経済的に行えるようにすることによって、日本のエネルギー安全保障の強化と地球温暖化対策の強化にむすびつけるために、木質バイオマスを効率的な輸送できるようにする。

【解決手段】木質バイオマスを平均径が10cm以下になるように木片化する第1工程、木片の表層部が250℃以上、450℃以下になるように加熱する第2工程、竹を破砕して表層部が250℃以上、450℃以下に加熱する第3工程、第2工程で得られたものと第3工程で得られたものを混合して、成型する第4工程、輸送されたものをエネルギー源として利用する第5工程からなる。第4工程で、竹を破砕して処理したものを加える比率を、全体の5〜30%の範囲とする。第5工程で、エネルギー源として利用する工程が、石炭火力発電所、あるいは製鉄所の製銑工程、あるいは製鋼工程とする。

(もっと読む)

溶鋼の製造方法

【課題】転炉での脱炭処理において、スピッティングを抑制して耐火物寿命を維持しつつ高速処理を実現することができる溶鋼の製造方法を提供する。

【解決手段】予備脱りん処理後の溶銑に対し、転炉内で上吹きランスからの酸素の供給速度を溶銑1トン当たり4.0〜5.5Nm3/minとする高速脱炭処理を行うに際し、処理開始時にカルシウムフェライトを含む精錬剤(FetO/(CaO+FetO)比が57〜74質量%)を投入するとともに、上吹きランスの高さを下記(2)式または(3)式を満足するように制御する。ここで、L:酸素ジェットによる鋼浴の凹み深さ(mm)、L0:鋼浴深さ(mm)である。

L/L0≦0.04 (酸素吹付け開始〜全酸素吹付け時間の30%経過) …(2)

L/L0≧0.07 (全酸素吹付け時間の30%経過後〜酸素吹付け終了) …(3)

(もっと読む)

製鋼用炉壁保護材及びその製造方法

【課題】これまでの製鋼用炉壁保護材は、軽焼ドロマイトを主体としたものであって、製造後3ヶ月程度大気中に放置すると、粉化して保護材としての性能が低下した。そこで、さらに長い期間放置しても、性能の低下しない保護材を提供する。

【解決手段】マグネシウム、カルシウム及び鉄をそれぞれMgO、CaO及びFeOに換算して、重量で60〜80%、5〜30%及び0.5〜10%含まれているように調整した混合物を、粉砕し、ブリケットに成形し、焼成して製鋼用炉壁保護材とする。

(もっと読む)

溶銑の脱りん方法

【課題】生石灰粉を上吹きして溶銑を脱りんする方法において、上吹き酸素流量を2.0〜5.0Nm3/min/溶銑tに増加して、上吹き酸素の供給時間が5〜8分間という短時間に高速で溶銑脱りん処理する場合に、上吹きした生石灰粉の飛散ロスをCaO純分換算で1.0kg/溶銑t以下に抑制するとともに処理後溶銑中[%P]を0.015質量%以下にまで低減する方法を提供する。

【解決手段】上底吹き転炉でCaO含有粉体を上吹き酸素と共に溶銑へ上吹きして溶銑脱りんする方法において、上吹き酸素と共に生石灰粉を3kg/min/溶銑t以下の速度で溶銑表面へ吹き付け、底吹きガス流量を0.2〜0.6Nm3/min/溶銑t、サブランスから0.1〜1.0Nm3/min/溶銑tのガスと共に生石灰粉を3kg/min/溶銑t以下の速度で溶銑表面へ上吹きし、CaO・FetO・SiO2・Al2O3を含有するプリメルトフラックス4〜10kg/溶銑tと、前記生石灰粉と前記プリメルトフラックスと塊生石灰とのCaO純分に対して前記生石灰粉中のCaO純分が40質量%以上となるように定めた量の生石灰粉とを吹錬開始前後に添加し、且つ処理後スラグ塩基度を2.0〜3.0とする。

(もっと読む)

製鋼スラグの処理方法

【課題】製鋼スラグ中のダイカルシウムシリケートの炭酸化を促進し、また、炭酸化未反応の遊離CaOやCa(OH)2の残存を抑制することができ、これによって炭酸化処理後の製鋼スラグが水分と接触したときに発生するスラグ溶出水のpHを短期に亘ってだけではなく、長期に亘っても可及的に低減することができる製鋼スラグの処理方法を提供する。

【解決手段】製鋼スラグにSi含有物質と水を配合して混練し、得られた混練物を水熱養生処理し、次いで得られた養生物を炭酸化処理する製鋼スラグの処理方法である。

(もっと読む)

溶銑の脱燐処理方法

【課題】転炉を用いる溶銑の脱燐処理において、蛍石等のハロゲン化物を実質的に用いず、スピッティングやスロッピングによる操業上の困難を発生させることなく、脱燐処理時間が5〜8分間で脱燐率80%以上を安定して達成することができる技術を提供する。

【解決手段】転炉に収容された溶銑に、上吹き酸素ガス流量を1.5〜2.5Nm3/min/ton、底吹きガス流量を0.15〜0.8Nm3/min/tonとしつつ、脱燐剤として供給する全CaO質量を粉状として前記上吹き酸素ガスと共に溶銑へ吹き付けて、脱燐処理終了時のスラグ組成を、塩基度:2.2〜3.2、Al2O3:4.5〜7.5質量%、T.Fe:7〜13質量%に調整する。

(もっと読む)

高温スラグの処理装置

【課題】高温条件下でのスラグ処理によってホッパーや振動フィーダーに損傷した際、該損傷設備の復旧作業に要する時間や労力を低減することができる高温スラグの処理装を提供すること。

【解決手段】冷却装置の入口に一次冷却を終えたスラグ中の地金大塊を分離するグリズリーと、該グリズリーを通過した小径のスラグが投入されるホッパーと、該ホッパーの下部に配置された振動フィーダーを備え、該ホッパーは、上下複数段に分解可能な分割構造を有し、ホッパー最下段部は、その上段に位置するホッパー下段部、および、その下方に位置する振動フィーダーと、各々フランジ接合する上部フランジ金具を有し、該上部フランジ金具は、該フランジ接合面と水平な水平辺と、該水平辺を下向きに折り曲げた折り曲げ辺からなり、該折り曲げ辺全体を、均一厚さの耐火物で被覆した。

(もっと読む)

高クロム鋼の溶製方法

【課題】 含クロム溶銑または含クロム溶銑と高炉溶銑との混合物を主原料として高クロム鋼を溶製する際に、溶製される溶鋼の燐濃度を製品規格内に維持した状態で、昇熱材である炭材としてコークスと無煙炭とを併用し、効率的な酸素吹錬を行う。

【解決手段】 含クロム溶銑または含クロム溶銑と高炉溶銑との混合物を主原料として転炉で脱炭精錬して高クロム鋼を溶製するときに、前記脱炭精錬の初期に炉内にコークスと無煙炭とを昇熱用炭材として投入して鉄浴を昇熱する高クロム鋼の溶製方法であって、前記昇熱用炭材から溶鋼に持ち込まれる燐による溶鋼での燐濃度の上昇量が、鋼製品の燐濃度規格上限値と、脱炭精錬工程以降の溶鋼への復燐量と、前記主原料から溶鋼に持ち込まれる燐質量と、から算出される燐濃度上昇の許容値以下となるように、昇熱用炭材であるコークス及び無煙炭の投入量を調整する。

(もっと読む)

製鋼スラグの資源化方法

【課題】塩基度が2以上の造塊スラグについて、スラグのハンドリング時に粉化に伴う環境課題を引き起こすことなく、転炉精錬などに悪影響を及ぼすことなく、また土木工事用資材として使用した際に土壌環境基準を上回るBの溶出が起きることなく、土木工事用資材として資源化する。

【解決手段】溶鋼を収容した取鍋の溶鋼表面に形成されるスラグ(造塊スラグ)であって、スラグ組成CaO/SiO2質量比(塩基度)が2以上の溶融状態のスラグにBを含有する添加材(粉化防止材)を混合し、該造塊スラグを冷却後に粉砕し、転炉内に形成されたスラグ(転炉スラグ)に前記造塊スラグを添加し、転炉スラグに造塊スラグを添加する時期は転炉における送酸吹錬終了後から転炉スラグをスラグ搬送容器に排滓完了するまでの間とし、転炉スラグをスラグ搬送容器から排出して自然冷却後に土木工事用資材として資源化する。

(もっと読む)

溶銑の脱燐処理方法

【課題】スピッティングやダスト発生の抑制とスロッピング発生の抑制を両立して高速送酸処理を実現しつつ、さらに高脱燐能を得ることができる転炉型溶銑予備脱燐方法を提供する。

【解決手段】上底吹き型の転炉を用い、上吹き酸素を該転炉内の溶銑へ吹き付けて溶銑を脱燐処理する方法であって、脱燐処理中には上吹き酸素の供給速度を溶銑トン当たり2.5〜4.0Nm3/minとし、かつ、スラグ生成剤として脱炭スラグおよび取鍋スラグの少なくとも一方を該転炉内に投入した後に、サブランスより粉末状加炭剤をC質量換算で1.5〜5.5kg/t吹き付けることを特徴とする溶銑の脱燐処理方法。

(もっと読む)

溶銑脱珪方法

【課題】脱珪処理と脱りん処理とを同一の転炉型精錬炉にて行うに際して脱珪及び脱りん処理の時間を十分に短縮しつつ精錬を行うことができるようにする。

【解決手段】溶銑を装入した後の転炉型精錬炉の空間容積を0.2〜0.6m3/tとした上で、スラグの塩基度を0.7〜1.0とし、脱珪に必要な計算必要酸素量の2〜3倍の酸素を固体酸素源と気体酸素とにより供給し、供給時の固体酸素源の平均酸素供給速度を0.8〜2.5kg−O/t/minとし且つ気体酸素の平均酸素供給速度を0.9〜1.4Nm3/t/minとした脱珪処理を1回以上行うと共に当該脱珪処理における珪素の低下量を0.4〜0.6質量%とし、脱珪処理を経ることにより脱りん処理前の溶銑の珪素濃度が0.4質量%以下になるようにし、脱珪処理終了後には転炉型精錬炉の傾動による脱珪スラグの排滓を行わずに、引き続き脱りん処理を行う。

(もっと読む)

溶銑脱珪方法

【課題】脱珪処理と脱りん処理とを同一の転炉型精錬炉にて行うに際して脱珪及び脱りん処理の時間を十分に短縮しつつ精錬を行うことができるようにする。

【解決手段】溶銑を装入した後の転炉型精錬炉の空間容積を0.6〜1.5m3/tとした上で、スラグの塩基度を0.7〜1.0とし、脱珪に必要な計算必要酸素量の2.5〜4倍の酸素を固体酸素源と気体酸素とにより供給し、供給時の固体酸素源の平均酸素供給速度を1.5〜2.5kg−O/t/minとし且つ気体酸素の平均酸素供給速度を1.5〜3Nm3/t/minとした脱珪処理を1回以上行うと共に当該脱珪処理における珪素の低下量を0.5〜0.7質量%とし、脱珪処理を経ることにより脱りん処理前の溶銑の珪素濃度が0.4質量%以下になるようにし、脱珪処理終了後には転炉型精錬炉の傾動による脱珪スラグの排滓を行わずに、引き続き脱りん処理を行う。

(もっと読む)

脱りん方法

【課題】攪拌動力密度と固体酸素比率とを掛け合わせたパラメータZと、脱珪外酸素量との関係、生石灰の粒径、L/L0、溶銑温度を適正範囲にすることにより、脱りん効率を向上させることができるようにする。

【解決手段】溶銑の脱りん処理を行うに際し、処理中の底吹き攪拌動力密度をX[kw/t]と固体酸素比率Y[%]との積をパラメータZと定義し、脱珪外酸素量GO2とZとの関係を0.00065×Z2−0.12×Z+12.5≦GO2とし、生石灰の粒径を5〜40mmとし、気体酸素の吹き込みの際の溶湯の凹み深さLと浴の深さL0との比を0.01〜0.20にすると共に、脱りん処理後の溶銑温度を1280〜1340℃として脱りん処理を行う。

(もっと読む)

製鉄ダストの塊成化方法

【課題】金属鉄を含有する製鉄ダストを簡便でかつ高効率に塊成化する方法を提供する。

【解決手段】脱水された製鉄ダストの脱水ケーキ11を大気養生して養生ケーキ12を得る養生工程と、前記養生工程で得られた養生ケーキ12を造粒機21で造粒して造粒物15を得る造粒工程と、前記造粒工程で得られた造粒物15を転動機22で転動して整粒することで塊成化して粒径が5〜50mmのペレット(塊成化物)16を得る転動工程とを有しており、前記養生工程における養生ケーキ12の含水率が10〜20質量%に低下した時点で当該養生ケーキ12を前記造粒工程に供給する。

(もっと読む)

1 - 20 / 80

[ Back to top ]