Fターム[4L047BA13]の内容

Fターム[4L047BA13]の下位に属するFターム

間隔を置いて (4)

Fターム[4L047BA13]に分類される特許

1 - 20 / 47

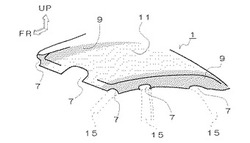

繊維基材及びこれを用いた内装材

【課題】目付けが異なる複数の領域を形成して、軽量化とハンドリング剛性の確保とを両立させた繊維基材及びこれを用いた内装材を提供する。

【解決手段】本発明の繊維基材1は、繊維同士が熱可塑性樹脂により結着されてなる板状の基材であって、目付けが異なる複数の領域を有する。また、切欠部7を有し、切欠部7の周辺の領域9の目付けを、周辺の領域9の更に外側の領域11の目付けよりも大きくすることができる。本発明の内装材は、繊維基材1の一面側に表皮層を備える。

(もっと読む)

無機繊維不織布用バインダー

【課題】 従来の粉末状バインダーでは、無機繊維不織布に十分な機械的強度を付与するためには多量の粉末状バインダーの散布が必要であり、また、バインダー散布時の歩留まり率も低かったため、バインダー散布時の歩留まり率に優れ、低散布量、低付着量でも均一で優れた機械的強度の無機繊維不織布を与える無機繊維不織布用粉末状バインダーを提供する。

【解決手段】 体積平均粒子径Dvが20〜75μmで、75μm以下の粒子径を有する粒子の全粒子に対する割合が60重量%以上である樹脂粒子を含有してなる無機繊維不織布用粉末状バインダー。

(もっと読む)

有機繊維ランダムマット及びこれを用いた繊維複合材料

【課題】特に耐衝撃性が求められる用途および部材に好適な繊維複合材料を提供する。

【解決手段】繊維長5〜300mmの有機強化繊維と、マトリクス樹脂となる熱可塑性樹脂とを含み、有機強化繊維は、目付けが25〜3000g/m2であり、繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)とから構成され、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25Vol%以上90Vol%未満であるランダムマット。

(もっと読む)

ガラスチョップドストランドマットの製造方法

【課題】従来の製造方法では、ガラスチョップドストランドマットの厚み方向にバインダーが均一に付着しないため、得られるマットの毛羽立ちや剥離等、マットの外観、機械強度、ハンドリング性等において問題があった。

【解決手段】ガラスチョップドストランドを散布、積層した積層体に、水および粉末状バインダーを散布して形成されるバインダー付着積層体をプレス成形してガラスチョップドストランドマットを製造する方法において、該積層体に、その下面側から特定量の水を付着させる工程、その上面側から特定量の粉末状バインダーを付着させる工程、およびその後に特定の振動を与える工程を含むガラスチョップドストランドマットの製造方法。

(もっと読む)

繊維複合体の製造方法及び押圧ローラ装置

【課題】ローラによる押圧を、従来に比べて更に効果的に行うことができる繊維複合体の方法及びその為の押圧ローラ装置を提供する。

【解決手段】補強繊維と熱可塑性樹脂繊維とが含まれたマットの一面に熱膨張性カプセルを供給する工程と、マットを押圧ローラ装置によって押圧する分散工程と、マットを構成する熱可塑性樹脂繊維を溶融する工程と、マット内に分散されたカプセルを加熱する膨張工程と、を備えた方法において、押圧ローラ装置25は、複数の回転軸を備えるとともに、回転軸は各々複数のローラ部を備え、第1回転軸251aの各ローラ部252a幅方向中央で第1回転軸に直交した第1仮想線と、第1回転軸251aに隣接した第2回転軸251bの各ローラ部252b幅方向中央で第2回転軸251bに直交した第2仮想線と、が重ならないように各ローラ部が配置されている。

(もっと読む)

無機繊維不織布用バインダー

【課題】 目付量の低い無機繊維不織布の製造工程においても、バインダー散布時の歩留まり率に優れ、しかもバインダーの付着量を低減しても不織布の均一で優れた機械的強度が維持される不織布を与える無機繊維不織布用バインダーを提供する。

【解決手段】 粒子表面の少なくとも一部が親水性微粒子(B)で被覆された樹脂粒子(A)を含有してなり、(B)の数平均一次粒子径が1〜20nmである無機繊維不織布用バインダー。(A)を構成する樹脂が、ポリエステル樹脂、ポリウレタン樹脂、ポリアミド樹脂およびポリ酢酸ビニル樹脂からなる群から選ばれる少なくとも1種であることが好ましい。

(もっと読む)

不織布及び不織布の製造方法

【課題】本発明の課題は、特異的な三次元構造を有する不織布を提供することにある。

【解決手段】断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有することを特徴とする不織布及び該不織布の製造方法であり、毛羽立ちにくく、引張強度が強く、破断伸度が大きいという効果が得られる。

(もっと読む)

高意匠性ランダムマット

【課題】繊維強化複合材料成形の先駆体として用いられるランダムマットを提供する。

【解決手段】繊維長10〜100mmの強化繊維と熱可塑性樹脂とから構成され、強化繊維が25〜3000g/m2の目付けにて実質的に2次元ランダムに配向しており、式(1)で定義される臨界単糸数以上で構成される強化繊維束(A)について、マットの繊維全量に対する割合が0Vol%超30Vol%未満であり、かつ強化繊維束(A)中の平均繊維数(N)が下記式(2)を満たすことを特徴とするランダムマット。

臨界単糸数=600/D (1)

1.0×104/D2<N<2.5×104/D2 (2)

(ここでDは強化繊維の平均繊維径(μm)である)

(もっと読む)

ランダムマット

【課題】繊維強化複合材料成形の先駆体として用いられるランダムマットを提供する。

【解決手段】繊維長10〜100mmの強化繊維と熱可塑性樹脂とから構成され、強化繊維は25〜3000g/m2の目付けにて実質的に2次元ランダムに配向しており、式(1)で定義される臨界単糸数以上で構成される強化繊維束(A)について、繊維全量に対する強化繊維束(A)の割合が30Vol%以上90Vol%未満であり、かつ強化繊維束(A)中の平均繊維数(N)が下記式(2)を満たすことを特徴とするランダムマット。

臨界単糸数=600/D (1)

6×104/D2<N<2×105/D2 (2)

(ここでDは強化繊維の平均繊維径(μm)である)

(もっと読む)

クッション性シート、吸音材及びフィルター、並びに上記クッション性シートの製造方法

【課題】 吸音材及びフィルターとして有用であり、へたりのない良好なクッション性を有するクッション性シートおよびクッション性シートの製造方法を提供する。

【解決手段】 クッション性シート10は、通気抵抗が0.01〜0.1kPa・s/mである繊維シート11に合成樹脂バインダーをエアースプレー方式でスプレーすることによって、上記合成樹脂バインダーの合成樹脂13が上記繊維シート11の繊維14に、粒径が0.05〜1.5mmの粒状で付着しているようにしたものであり、このクッション性シート10はフィルターとしても有用であり、また片面および/または両面に紙材シートを含む積層シートである通気抵抗が0.2〜3.0kPa・s/mの吸音シートを積層することで、吸音材としても有用である。

(もっと読む)

無機繊維質成形体及びその製造方法並びに加熱設備

【課題】使用時の加熱による変形が効果的に抑制された無機繊維質成形体及びその製造方法並びに加熱設備を提供する。

【解決手段】一部が結晶化した生体溶解性無機繊維と、無機バインダーとを含み、前記生体溶解性無機繊維が、以下の組成を有するSiO2/MgO繊維又はSiO2/CaO繊維であることを特徴とする無機繊維質成形体。[SiO2/MgO繊維]SiO266〜82重量%、CaO1〜9重量%、MgO10〜30重量%、Al2O33重量%以下;[SiO2/CaO繊維]SiO266〜82重量%、CaO10〜34重量%、MgO3重量%以下、Al2O35重量%以下

(もっと読む)

無機繊維不織布用バインダー

【課題】 目付量の低い無機繊維不織布の製造工程においても、バインダー散布時の歩留まり率に優れ、しかもバインダーの付着量を低減しても均一で優れた機械的強度が維持される不織布を与える無機繊維不織布用バインダーを提供する。

【解決手段】 多孔性樹脂の粒子(A)を含有してなる無機繊維不織布用バインダー;該バインダーを用いて無機繊維積層体を結合させてなる無機繊維不織布;並びに、該不織布を強化材として成形してなる無機繊維強化プラスチック成形品。

(もっと読む)

無機繊維不織布用バインダー

【課題】 従来のバインダーに比べて無機繊維積層体中の厚み方向におけるバインダーの分布を均一化することが容易で、表裏面ともに繊維の結着性に優れ毛羽立ちの少ない無機繊維不織布を与えるバインダーを提供する。

【解決手段】 体積平均粒子径DVが100〜250μm、かつ300μm以上の体積基準粒子径を有する粒子の割合が20重量%以下であるポリエステル樹脂粒子(A)を含有してなり、疎水化度が3〜80である無機繊維不織布用バインダー;並びに、該バインダーで無機繊維積層体を結着してなる無機繊維不織布。

(もっと読む)

PFA多孔質シート

【課題】 PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)フィラメント群からなる多孔質シートの引張強度や比表面積が増大した、マイクロフィラメントからなるPFA多孔質シートに関する。

【解決手段】 平均フィラメント径が10μm以下のPFAからなるフィラメント群と、個々のフィラメントが、平均フィラメント径以下のPFA微粒子を多数含むことを特徴とする、PFA多孔質シートおよびその製造手段。

(もっと読む)

ガラスチョップドストランドマット用バインダー

【課題】 ガラスチョップドストランド積層体中のガラスチョップドストランド交点上への結合効率が従来のバインダーより高く、柔軟性に優れ、均一でかつ必要な機械強度を有するガラスチョップドストランドマットを与えるバインダーを提供する。

【解決手段】 レーザー回折散乱法による体積平均粒子径Dvが280〜350μmであり、体積基準の粒子径分布の変動係数Cvが10〜35%であるポリエステル樹脂粉末(A)を含有してなることを特徴とするガラスチョップドストランドマット用バインダー。

(もっと読む)

揮散部材及びその製造方法

【課題】 吸液時に大きく均一に膨潤し、時間経過による揮散効果が低下することがない液体揮散器に用いる揮散部材を提供する。

【解決手段】 液体を収容した容器、液体を吸上げる吸上げ部材、及び液体を揮散させる揮散部材からなる液体揮散器に用いる部材であって、液体透過性を有する表裏面材層と、セルロース繊維、熱融着性合成樹脂、及び高吸水性繊維を含む中間層を有するエアレイド不織布である揮散部材。高吸水性繊維がポリアクリル酸ナトリウムからなる前記液体揮散器用揮散部材。

(もっと読む)

ガラスチョップドストランドマットの製造方法

【課題】 本発明は、ベルトコンベアのメンテナンスを容易にすることを目的とする。

【解決手段】 本発明に係るガラスチョップドストランドマットの製造方法は、ガラスチョップドストランドをシート状に堆積させる堆積工程と、堆積工程で堆積したガラスチョップドストランドに熱可塑性樹脂の結合剤を散布する結合剤散布工程と、結合剤散布工程で結合剤が散布されたガラスチョップドストランドを加熱用ベルトコンベアのベルトに載せて加熱装置内に搬送し、加熱装置によって結合剤を加熱して溶融する加熱工程と、加熱工程の後に、結合剤を冷却してガラスチョップドストランド同士を結合する冷却工程と、を含み、加熱用ベルトコンベアのベルトは、炭素繊維、ガラス繊維、及びアラミド繊維のうちいずれかの繊維の織物から構成されるメッシュ構造を有することを特徴とする。

(もっと読む)

ガラスチョップドストランドマットの製造方法、ガラスチョップドストランドマット、及びルーフライナ

【課題】マットが柔軟で強度的にも優れ、部分的な破断、損傷を防止でき、更に外観上欠点の発生を抑制できるガラスチョップドストランドマットとその製造方法の提供

【解決手段】ガラスチョップドストランドマット19の製造方法は、ガラスチョップドストランド11aのシート状堆積物11bに結合剤Pを散布して加熱後、軟化した結合剤を冷却固化し、ガラスチョップドストランド同士を結合するもので、結合剤Pは、粒径加積曲線における有効粒径のD50(平均粒子径)が275μm以上325μm以下、D10が240μm以上、D90が390μm以下となる粒度分布を有する。ガラスチョップドストランドマット19は、目付が50g/m2から200g/m2の範囲内である。またルーフライナは、ガラスチョップドストランドマットが、発泡樹脂シートに接着されてなる。

(もっと読む)

変性フェノール樹脂、その製造方法、フェノール樹脂組成物、耐火物組成物、鋳型用レジンコーテッドサンド、成形材料、不織布、硬化物、炭化物、活性炭

【課題】ヘキサメチレンテトラミンを別途配合する必要なく硬化させることが可能になる変性フェノール樹脂を提供する。

【解決手段】フェノール樹脂にヘキサメチレンテトラミンを反応させて変性フェノール樹脂を得る。ヘキサメチレンテトラミンがフェノール骨格に付加するなどして含有されているため、加熱すると分子中のヘキサメチレンテトラミンが分解して硬化剤として作用し、別途ヘキサメチレンテトラミンを配合する必要なく、硬化させることが可能になる。

(もっと読む)

顆粒状結合剤、ガラス繊維マットとガラス繊維マットの製造方法、及び自動車用成形天井材

【課題】含水ガラスガラスストランド堆積物上に結合剤を散布され、堆積物に付着せずに再利用される含水状態の結合剤を、未使用の結合剤と高い混合率で使用でき、さらに再生結合剤を単独使用できる顆粒状結合剤と、均等な品位を有するガラス繊維マット及びその製造方法、さらにガラス繊維マットを使用した自動車成形天井材を提供する。

【解決手段】本発明の顆粒状結合剤は、ガラスストランド同士を結合するもので、除電性粉末を0.025質量%以上、1.0質量%以下含有するものである。ガラス繊維マットは本発明の顆粒状結合剤により複数のガラスストランドが相互に結合して一体化されてなる。ガラス繊維マット1の製造方法は、本発明の顆粒状結合剤をガラスストランド堆積物に付着させ、顆粒状結合剤を軟化、溶融後に冷却固化して結合部を形成する。自動車成形天井材は、本発明のガラス繊維マット1を発泡樹脂シートの少なくとも一面側に接着したものである。

(もっと読む)

1 - 20 / 47

[ Back to top ]