Fターム[4M104FF21]の内容

Fターム[4M104FF21]の下位に属するFターム

2以上の物質で孔埋め (943)

Fターム[4M104FF21]に分類される特許

201 - 220 / 232

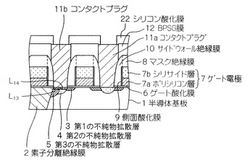

半導体装置およびその製造方法

【課題】 コンタクトプラグとのコンタクト抵抗を低減したトランジスタを有する半導体装置を提供する。

【解決手段】 トランジスタとコンタクトプラグとを有する半導体装置であって、トランジスタのドレイン電極は、ゲート電極側に設けられ、導電性不純物が拡散された第1の不純物拡散層3と、第1の不純物拡散層よりもゲート電極から離れて配置され、コンタクトプラグと接触し、第1の不純物拡散層よりも濃度の高い第2の不純物拡散層4と、第2の不純物拡散層よりもゲート電極から離れて配置され、コンタクトプラグと接触し、第2の不純物拡散層よりも濃度の高い第3の不純物拡散層5とを有する構成である。

(もっと読む)

バイポーラトランジスタ及びその形成方法

【課題】エミッタ端子及びベース端子が同一な高さを有する高速バイポーラトランジスタを提供する。

【解決手段】高速バイポーラトランジスタは、ベースのためのシリコン−ゲルマニウム膜(25a)をコレクタのための半導体膜(19)上に形成し、エミッタ端子及びコレクタ端子のための接触窓を有する層間絶縁膜(27)(29)を形成し開口する。ポリシリコンを蒸着した後ベース、エミッタ接触窓(35b)(35a)内にポリシリコンを充填し、イオン注入熱処理工程により、エミッタ拡散部(36)を形成する。その後、平坦化処理により、同一高さをもつポリシリコンエミッタ端子及びポリシリコンベース端子を形成する。更に、エミッタ及びベース接触窓と、金属配線との間に安定的なシリサイド膜を形成でき、低抵抗なエミッタ、ベース接触窓を持つバイポーラトランジスタを形成できる。

(もっと読む)

半導体装置

【課題】素子特性を向上させることができる半導体装置を提供する。

【解決手段】本発明の半導体装置は、凸形状の半導体素子領域23を有する基板21と、素子領域23の上面及び側面に形成されたゲート電極と、素子領域23を被覆し且つコンタクトホールが設けられた絶縁膜41と、コンタクトホールを埋め込み且つ素子領域23と接触した第1及び第2コンタクト配線43とを具備し、素子領域23内にはソース領域47とドレイン領域48とが互いから離間して及び第1及び第2コンタクト配線43とそれぞれ接触して設けられ、少なくとも一方のコンタクト配線43は素子領域23の上面の一部と側面の一部との双方に接触し、そのコンタクト配線43と接触したソース領域47またはドレイン領域48の厚さはコンタクト配線43と接触していない位置に比べコンタクト配線43と接触した位置でより厚い。

(もっと読む)

薄膜トランジスタ基板、その製造方法及び液晶表示装置

【課題】

本発明は、アルミ二ウム配線で発生するヒールロックを減少させる、薄膜トランジスタ基板及びその製造方法を提供する。

【解決手段】

本発明による薄膜トランジスタ基板は、下部アルミ二ウム層と、前記下部アルミ二ウム層の上に形成されている窒化アルミ二ウム層と、前記窒化アルミ二ウム層の上に形成されている上部アルミ二ウム層を含むことを特徴とする。

(もっと読む)

半導体装置の作製方法

【課題】従来のCMPプロセスを用いることなく、高アスペクト比の開口を有する接続孔にも良好な埋め込みが可能である半導体装置の作製方法を提供する。また、従来よりも少ない工程数で、配線形成が可能な方法を提供することを目的とする。更には、高集積化された半導体装置の歩留まり高い作製方法を提案する。

【解決手段】複数の空孔を有する絶縁膜表面に撥水表面を有する膜を形成し、撥水表面を有する膜の一部に光を照射して、親水表面を有する領域を形成した後、親水表面を有する領域に導電性粒子を有する液状物質を吐出し、焼成して導電膜を形成することを特徴とする。

(もっと読む)

半導体集積回路装置の製造方法

【課題】0.15μm世代以下のMISFETの高速動作を実現することのできる技術を提供する。

【解決手段】ゲート電極10nおよびサイドウォールスペーサ15をマスクとして、基板1の法線方向からn型不純物をイオン注入し、ソース、ドレイン拡散領域11bを形成した後、基板1の法線方向に対して所定の角度を有する斜め打ち込みでn型不純物をイオン注入し、基板1の表面から深さ20〜40nm程度の位置にソース、ドレイン拡張領域11aよりも相対的に不純物濃度の高いn型半導体領域16を形成する。

(もっと読む)

半導体装置およびその製造方法

【課題】 Cu配線を有し信頼性の高い半導体装置を提供する。

【解決手段】 半導体基板(20)と、前記半導体基板上に形成された第1の絶縁膜(21,22)と、前記第1の絶縁膜に埋め込まれたCu配線(25)と、前記Cu配線上に形成された第2の絶縁膜(27)を具備する半導体装置である。前記Cu配線と前記第2の絶縁膜との界面には、Ti、Al、W、Pd、Sn、Ni、Mg、およびZnからなる群から選択される少なくとも1種の金属またはその酸化物(28)が不連続に存在することを特徴とする。

(もっと読む)

半導体装置の製造装置及び製造方法

成膜チャンバ(11)の前段にロードロックチャンバ(12)が、ダンパ等を介して連結されている。ロードロックチャンバ(12)には、N2ガス及び気体又は霧状のH2Oが供給される配管が連結されている。この配管は、ベーパライザ(13)から繋がっている。ロードロックチャンバ(12)内には、ウェハ(20)が載置される搬送部(15)が設けられ、ロードロックチャンバ(12)の外部には、液体窒素を用いて搬送部(15)を冷却する冷却器(14)が配置されている。搬送部(15)の温度は、例えば−4℃に保持される。  (もっと読む)

(もっと読む)

金属化合物膜の蒸着方法及び蒸着装置

【課題】下部膜の特性劣化を防止し、スループットを向上させ、低比抵抗及び優れた段差被覆性を有する金属化合物膜の蒸着方法及び蒸着装置を提供する。

【解決手段】金属化合物膜の蒸着方法では、金属を含む第1ソースガスと、前記金属と結合可能な物質を含む第2ソースガスを表面反応による蒸着率が物質伝達による蒸着率より大きい第1流量比で供給して基板上に第1金属化合物膜を蒸着する。前記第1ソースガスと第2ソースガスを前記第1流量比と異なる第2流量比で供給して前記第1金属化合物膜上に第2金属化合物膜を蒸着すると同時に、前記第1金属化合物膜及び前記第2金属化合物膜から所望しない物質を除去する。

(もっと読む)

半導体装置の製造方法および差圧印刷装置

【課題】 基板に形成される孔部に臨む基板の内壁に塗布材を塗布する際、塗布材の未塗布部の発生を容易に防止することができる半導体装置の製造方法を提供する。

【解決手段】 大気圧よりも低い圧力を有するチャンバ内に載置される基板の孔部の開口部をキャップ状に塞ぐように塗布材を供給した後、チャンバ内の圧力を、たとえば参照符52で示すように段階的に高くすることによって、塗布材が破断しないように調整しながら高め、孔部の開口部をキャップ状に塞ぐ塗布材を孔部の内部に吸引して孔部に臨む基板の内壁に塗布材を塗布する。このようにして、吸引される塗布材を破断させることなく孔部に臨む基板の内壁に塗布することができる。

(もっと読む)

半導体装置の製造方法および半導体装置

【課題】 微小開口の孔の形成が容易で、断線が発生しにくく、且つオーバーエッチングによる電極等の再付着現象を発生させないようにする。

【解決手段】 有機系の第2の絶縁層22を珪素系の第1の絶縁層21と第3の絶縁層23で挟んで絶縁膜20を形成し、その絶縁膜に対して、異方性エッチングと異方性の強いエッチングを交互に繰り返すことにより、第2の絶縁層22部分に段部29を有し、基板側に向かって凸型の孔30を形成し、回路素子1の電極1aと絶縁膜表面との間を接続する配線部として蒸着される導電材が、段部29に堆積する導電材を介して一体化するようにしている。

(もっと読む)

めっき装置及びめっき方法

【課題】 比較的簡単な構成で、例えアスペクト比が高く、深さが深いビアホール等にあっても、内部にボイドを発生させることなく、金属膜を確実に埋込むことができるようにする。

【解決手段】 めっき液188を保持するめっき槽186と、基板Wを保持して該基板に通電し、基板の被めっき面をめっき槽内のめっき液に接触させるホルダ160と、めっき槽内のめっき液に浸漬させて配置されるアノード214と、アノードとホルダで保持した基板との間に配置され、めっき槽内のめっき液を攪拌するめっき液攪拌部220,224と、基板とアノードとの間に電圧を周期的に印加するめっき電源230を有し、基板とアノードとの間に電圧が印加されていない時にめっき液攪拌部によるめっき液の攪拌を行い、基板とアノードとの間に電圧が印加されている時にめっき液攪拌部によるめっき液の攪拌を停止する。

(もっと読む)

配線パターン形成方法および配線パターン

【課題】液滴吐出装置から液滴を吐出してTFT用ソース電極またはドレイン電極を設けること。

【解決手段】基板10Aの表面Sにヘキサメチルシラザンを基板10Aの表面Sに塗布し、HMDS層12を形成するヘキサメチルシラザン層形成工程と、HMDS層12上に、有機感光性材料層を形成する有機感光性材料層形成工程と、前記有機感光性材料層をパターニングしてバンクパターン18を形成する工程と、バンクパターン18によって縁取られた領域に、インクジェット法を用いて、導電性材料を付与する導電性材料付与工程と、を含んでいる。

(もっと読む)

半導体装置及びその製造方法、並びにメモリ回路

【課題】本発明は、ボディ浮遊効果を抑制することが可能な半導体装置及びその製造方法を提供する。

【解決手段】シリコン基板1と、シリコン基板1上に形成された埋め込み絶縁層2と、埋め込み絶縁層2上に形成された半導体層3とを備えるSOI構造の半導体装置であって、半導体層3は、第1導電型のボディ領域4、第2導電型のソース領域5及び第2導電型のドレイン領域6を有し、ソース領域5とドレイン領域6との間のボディ領域4上にゲート酸化膜7を介してゲート電極8が形成され、ソース領域5は、第2導電型のエクステンション層52と、エクステンション層52と側面で接するシリサイド層51を備え、シリサイド層51とボディ領域4との境界部分に生じる空乏層の領域に結晶欠陥領域12が形成されている。

(もっと読む)

配線基板及び半導体装置の作製方法

【課題】少ない工程数で大面積基板に微細な形状を有する配線を形成する方法を提供する。また、少ない工程数及び原料の削減により、コスト削減及びスループットの向上が可能であり、かつ微細構造の半導体素子を有する半導体装置の作製方法を提供する。

【解決手段】金属粒子と有機樹脂とで形成される液状物質にレーザ光を照射し、金属粒子の一部を溶融した後、レーザ光が照射されない液状物質を除去して、配線、電極等に代表される導電層を基板上に形成することを特徴とする。また、本発明は、上記焼結された導電層を配線又は電極として有する半導体装置を形成することを特徴とする。

(もっと読む)

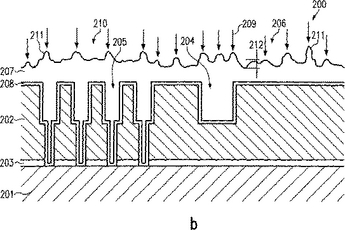

後続の化学機械研磨(CMP:ChemicalMechanicalPolishing)プロセスのプロセス均一性が向上するようにパターン誘電層上に銅を電気メッキするための方法

直径の小さなビアと直径の大きなトレンチ205を含む誘電層に金属をメッキする新しい方法で、例えば誘電層203の少なくとも非パターン領域におけるメッキ槽においてレベラーの量を低減することによって表面粗度が生成され、後続の化学機械研磨(CMP)における材料除去の均一性を向上させる。  (もっと読む)

(もっと読む)

基板の貫通配線の形成方法

【課題】 基板の一表面から他表面にわたって延びる配線を、貫通孔に確実に形成することができる基板の貫通配線の形成方法を提供する。

【解決手段】 半導体基材24に、第1樹脂層27および金属層40をこの順番で積層して形成する。金属層40に第1貫通孔44を形成し、第1貫通孔44に連通するように第1樹脂層27および半導体基材24に、第2貫通孔45および未貫通孔46をそれぞれ形成する。導電性樹脂材料62を第1貫通孔44に供給すると、金属層40と導電性樹脂材料62との接触角が大きいので、導電性樹脂材料62は、金属層40の表面に広がらず、第1貫通孔44を確実に閉塞することができ、圧力差を利用して導電性樹脂材料62を未貫通孔46に確実に注入することができる。導電性樹脂材料62を硬化させ、半導体基材24の一部を他表面36側から除去することによって貫通配線21が形成される。

(もっと読む)

半導体装置及びその製造方法

【課題】ボイドに起因するコンタクトプラグ同士の短絡を防止し、且つコンタクト抵抗の上昇や接触不良を抑制する。

【解決手段】半導体基板11に接続されたコンタクトプラグ13を収容する層間絶縁膜12上に形成された配線層15a,15bの側壁を覆うサイドウォール絶縁膜16、配線層及びサイドウォール絶縁膜16を覆う層間絶縁膜17上に容量素子31、層間絶縁膜17を貫通し、コンタクトプラグ13と容量素子の電極を接続するコンタクトプラグ29とを備えた半導体装置10において、プラグ29を、少なくとも一部の側壁がサイドウォール絶縁膜16と自己整合的に形成されたコンタクトホール19内に、プラグ13上に順次に堆積された第1と第2の導電膜20,22で構成し、第1の導電膜をコンタクトホール19の側壁と接して形成するとともに、第2の導電膜をコンタクトホール19の側壁上に形成されたサイドウォール絶縁膜21の内部に形成する。

(もっと読む)

半導体装置、その製造方法、および情報処理装置

【課題】ソース・ドレイン領域の占有面積が小さい半導体装置およびその製造方法を提供する。

【解決手段】半導体装置1910は、素子分離領域101と活性領域102とを有する半導体基板100と、活性領域102上にゲート絶縁膜103を介して設けられ、側壁の少なくとも一部がゲート電極側壁絶縁膜105で覆われたゲート電極104と、ゲート電極104の両側にゲート電極側壁絶縁膜105を介してそれぞれ設けられたソース領域106およびドレイン領域106とを備えている。ソース領域106およびドレイン領域106の少なくとも一方は、コンタクト配線と接触するための第2の面を有し、第2の面は、第1の面AA’に対して傾いており、第2の面は、素子分離領域の表面と80度以下の角度で交差する。

(もっと読む)

貫通孔へのメッキ埋め込み方法及びメッキ装置

【課題】貫通孔へのメッキ埋め込み方法及びメッキ装置において、メッキ埋め込み工程の前後に別プロセスを必要とせずに直接貫通孔に金属を埋め込み、また、埋め込み金属中にボイドの発生のない信頼性の高い貫通電極をより高速に形成することを可能とする。

【解決手段】貫通孔3を有する絶縁材料からなる基板1又は表面が絶縁された基板1にメッキを施して貫通孔3の内部に金属4を埋め込むメッキ埋め込み方法であって、第1工程では基板1の表面に金属薄膜2を形成し、第2工程では基板1の面A側の電流密度と面B側の電流密度を異ならせて金属薄膜2にメッキを施し電流密度の高い側の面Aの貫通孔3の開口部をメッキ金属4で塞ぎ、第3工程ではメッキ抑制剤及び又はメッキ促進剤を含むメッキ液を用いるとともに基板1の面A側の電流密度と面B側の電流密度の高低を第2工程とは逆に設定してメッキを施し貫通孔3にメッキ金属4を埋め込む。

(もっと読む)

201 - 220 / 232

[ Back to top ]