Fターム[4M106BA11]の内容

半導体等の試験・測定 (39,904) | 手段 (6,361) | 機械的なもの (87)

Fターム[4M106BA11]に分類される特許

1 - 20 / 87

半導体装置に形成された拡散領域の横方向拡散幅の評価方法

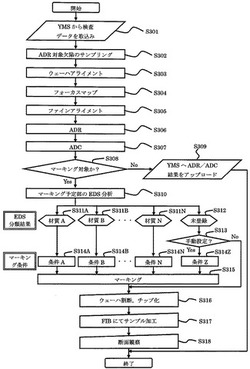

試料観察装置及びマーキング方法

【課題】欠陥周辺に圧痕マーキングを行う際、試料の膜種によらず、一定の条件で行うと、周囲が割れてマーキングや欠陥が見にくくなったり、マーキングが小さすぎて見にくくなるという問題があった。また、パターン付きウェーハではマーキングに適さない方の膜上にマーキングしてしまうという問題があった。

【解決手段】マーキング予定位置を元素分析し、その結果に基づいて、圧子の荷重、下降速度、深さ等の圧痕マーキングの条件を変えることにより、膜種に適したマーキングを行う。また、登録された膜種と断定できない場合、手動設定に切り替えることにより、間違えた条件でマーキングすることを防ぐ。マーキングに適さない材質の場合、マーキングを施さないようにすることもできる。

(もっと読む)

基板の凹部の検査方法および基板のレジスト膜の検査方法

【課題】有底の凹部の状態を非破壊で検査し、製造コストを低減させる。

【解決手段】本発明のウエハ50のビア孔51の検査方法は、有底のビア孔51が表面に形成されたウエハ50に被転写材料を塗布し、この被転写材料をビア孔51内に充填させ、被転写材料を硬化させた後、ウエハ50から離型させることでビア孔51がビア像71として転写されてなる被転写体70を形成する転写工程と、ビア像71の表面を観察することでその表面形状の画像データを作成する表面観察工程と、ビア像71の画像データに基づいてビア像71の形状を評価し、ビア孔51内の状態を検査する検査工程とを備えたところに特徴を有する。

(もっと読む)

半導体ウェーハの評価方法及び評価装置

【課題】半導体ウェーハのエッジ部の破壊強度の評価において、測定結果のバラツキを低減して、精度の良い評価を実施できる方法及び装置を提供することを目的とする。

【解決手段】半導体ウェーハのエッジ部の破壊強度を評価する方法であって、前記評価する半導体ウェーハの所定の結晶方位に対応するエッジ部に荷重を付与して、前記半導体ウェーハのエッジ部の破壊強度を評価することを特徴とする半導体ウェーハの評価方法及び半導体ウェーハの評価装置。

(もっと読む)

層厚測定用試料製造装置

【課題】半導体ウエハ上に形成されたエピタキシャル層の層厚測定用試料を簡便に製造できる層厚測定用試料製造装置を提供する。

【解決手段】エピタキシャル層3が形成されたウエハ片1を、そのエピタキシャル層3の一部を残してエピタキシャル層3をエッチングして層厚測定用試料を製造し、エッチング後のウエハ片1上に段差として残ったエピタキシャル層3の層厚を測定するための層厚測定用試料製造装置10において、ウエハ片1を挟み込む開閉自在の2枚の樹脂板11,12と、これら2枚の樹脂板11,12の一方に設けられ、ウエハ片1上に形成されたエピタキシャル層3の一部をエッチングから保護すべくエピタキシャル層3の一部と密着するエッチング防止ゴム13とを備えたものである。

(もっと読む)

表面粗さ測定装置

【課題】本発明は、複数枚のウエハの表面粗さの測定を連続で自動的に行うことができ、測定効率を向上させることができる表面粗さ測定装置を提供することを目的とする。

【解決手段】複数のウエハ70を載置できる回転駆動可能なステージ10と、

該ステージ上で前記複数のウエハを同心円状に位置決め固定する位置決め手段50と、

上下方向及び水平方向に直線的に移動可能に支持された接触子21を、所定の測定位置にあるウエハの表面に接触させて水平方向に直線移動させることにより、該ウエハの表面粗さを測定する表面粗さ測定手段20と、

測定対象となる測定対象ウエハを前記所定の測定位置に前記ステージを回転させて移動させ、前記表面粗さ測定手段により該測定対象ウエハの表面粗さを測定する一連の動作を前記複数のウエハに対して順次行うように前記ステージ及び前記表面粗さ測定手段を制御する制御手段40と、を有することを特徴とする。

(もっと読む)

半導体ウェーハの評価装置及び評価方法

【課題】 従来特許の方法ではシリコンウェーハの破壊強度の評価が極めて困難になり、評価法の改善が求められてきた。

【解決手段】 半導体ウェーハの衝撃強度を評価するための装置であって、少なくとも、打撃物質と、該打撃物質を任意の所望の高さから落下させるための落下手段と、半導体ウェーハである試料を、ウェーハの径方向が前記打撃物質の落下方向と等しくなるように支持する押さえ手段とを具備し、前記押さえ手段により前記試料を、ウェーハの径方向が前記打撃物質の落下方向と等しくなるように支持した状態で、前記落下手段により前記打撃物質を前記所望の高さから前記試料のエッジ部に向けて落下させることができるものであることを特徴とする半導体ウェーハ評価装置。

(もっと読む)

貼り合せウェーハの検査装置

【課題】ピーリング検査を自動化して検査精度のバラツキ発生を抑制すると共に、検査に要するコストおよび時間を削減する。

【解決手段】貼り合せウェーハの表面に貼り付ける粘着テープを供給するテープ供給手段と、貼り合せウェーハの表面から剥離された粘着テープを回収するテープ回収手段と、テープ供給手段とテープ回収手段との間に張設される粘着テープの貼り付け面側で貼り合せウェーハを保持するウェーハ保持手段と、粘着テープを貼り合せウェーハの表面に押圧しながら貼り付け開始位置から貼り付け終了位置へと移動して粘着テープを貼り合せウェーハの表面に貼り付けるテープ貼り付け手段と、剥離開始位置から剥離終了位置へと移動して貼り合せウェーハの表面に貼り付けられた粘着テープを剥離するテープ剥離手段と、粘着テープの張力を調整する張力調整手段とを備えることを特徴とする貼り合せウェーハの検査装置である。

(もっと読む)

貼り合せウェーハの検査方法

【課題】十分に高い精度で貼り合せ不良部分を検出することができる貼り合せウェーハの検査方法を提供する。

【解決手段】貼り合せウェーハの貼り合せ不良部分の有無を検査する方法であって、貼り合せウェーハに対して超音波を照射した際の貼り合せウェーハ内部からの反射波を用いて貼り合せ不良部分を検出する超音波検査工程と、超音波検査工程を実施した後の貼り合せウェーハに対して粘着テープを貼り付けた後、粘着テープを剥離して貼り合せ不良部分を検出するピーリング検査工程とを含むことを特徴とする貼り合せウェーハの検査方法である。

(もっと読む)

熱衝撃耐性評価装置及び熱衝撃耐性の評価方法

【課題】 半導体ウェーハ等の試料の熱衝撃強度を従来より安定かつ正確に評価することができる評価装置を提供する。

【解決手段】 脆性材料の熱衝撃耐性を評価するための装置であって、少なくとも、脆性材料である試料を載置する載置台と、前記試料を加熱するための加熱炉と、該加熱炉内に前記載置台および前記試料を搬送するための搬送手段と、落錘を前記炉内の前記試料に落下させるための落錘手段とを具備し、前記試料を前記載置台に載置した後、前記搬送手段により前記載置台および前記試料を前記加熱炉内に搬送して前記試料を加熱した後に、前記落錘手段により前記落錘を前記加熱炉内の前記試料に向けて落下させることができるものであることを特徴とする熱衝撃耐性評価装置。

(もっと読む)

半導体装置の製造方法、及び半導体製造装置

【課題】半導体チップのピックアップにおいて良品チップの位置決め認識のエラーを抑制する。

【解決手段】複数の半導体チップ170に個片化されたウェハ10をXYテーブルに載置する工程と、格子状に並んだ複数の半導体チップ170それぞれの座標を登録する工程と、複数の半導体チップ170の座標に基づいてXYテーブルの位置を制御することにより、ピックアップ部を格子状の並びの中心に最も近い良品チップであるスタートチップ100に対向させる工程と、ピックアップ部により、スタートチップ100から順に良品チップをピックアップして移動させる工程と、を備え、良品チップをピックアップする工程において、スタートチップ100から渦を描くように内側から順に良品チップをピックアップする。

(もっと読む)

試験装置および試験方法

【課題】地球環境への負荷を低減し、かつ、試験装置や試験のための設備を複雑にすることなく、高電圧試験を実現する。

【解決手段】この試験装置1は、圧力容器10と、圧力容器10の内部空間13に配置され、被試験体12が載置される載置台30と、圧力容器10の内部空間13に配置され、載置台30に載置された被試験体12に試験電圧を供給する試験電極26,27と、圧力容器10の内部空間13の気圧を上昇させる加圧手段と、を有し、加圧手段により圧力容器10の内部空間13の気圧を上昇させた状態で、載置台30に載置された被試験体12に試験電極26,27から試験電圧を供給して、被試験体12の試験を行う。

(もっと読む)

半導体ウェーハの評価方法及び半導体ウェーハ評価装置

【課題】 半導体ウェーハの衝撃強度を従来より安定かつ正確に評価することができる評価方法や評価装置を提供する。

【解決手段】 少なくとも、半導体ウェーハである試料を載置する載置台と、前記試料の一方の主表面を支持する片押さえ手段と、球状物と、該球状物を任意の所望の高さから落下させるための落下手段とを具備し、前記試料を前記載置台に載置した後、前記片押さえ手段により前記試料の一方の主表面を支持した状態で、前記落下手段により前記球状物を前記所望の高さから前記主表面に向けて落下させることができるものであることを特徴とする半導体ウェーハ評価装置。

(もっと読む)

識別コードのマーキング装置及び方法、識別コードがマーキングされた半導体装置

【課題】 半導体装置上にマーキングされた識別コードは、視認性を向上させるためにドット部を重ね塗りすると、ドット部の高さと底面積の比(いわゆるアスペクト比)が高くなるにつれて、外部から力が加わった時に識別コードの一部にドット欠けや脱落や倒れが起きる可能性が高くなる。

【解決手段】 半導体装置に識別コードをマーキングする装置及び方法であって、識別コードの凹凸部の高低差を埋めるように、識別コードの上から溝埋め材を塗布する、或いは前記識別コードを積層させて形成することを特徴とする、識別コードのマーキング装置及び方法。さらに、前記識別コードがマーキングされた半導体装置。

(もっと読む)

シリコンウェーハの金属汚染試料の作製方法

【課題】半導体デバイスの製造プロセスにおける重金属汚染に伴うシリコンウェーハのゲッタリング能を高い信頼性で把握することを可能にするため、現実のデバイス後工程における重金属汚染の状態を反映した金属汚染試料を作製することができる方法を提供する。

【解決手段】重金属を添加した研磨スラリーを用い、試料用のシリコンウェーハにCMP(化学機械研磨)を施して重金属を汚染させることにより、シリコンウェーハの金属汚染試料を作製する。その際、重金属をCu、Fe、NiおよびCrのうちから選択し、研磨スラリー中の重金属の添加量を1〜1000ppbとすることが好ましい。

(もっと読む)

半導体装置形成用基板および半導体装置の製造方法

【課題】シェアテストを行う半導体装置形成用基板から得られる半導体装置の数量が減少するのを防止する。

【解決手段】半導体装置テスト用領域11aの周辺部には、半導体装置形成領域11内に形成される外部接続用電極21と同一プロセスで同一の外形サイズおよび断面積の外部接続用電極21が形成される。半導体装置テスト用領域11aは、有効半導体ウエハ領域1aの周縁部に数箇所設けられ、それぞれ、その一部が有効半導体ウエハ領域1aの外部に食み出すように形成される。このため、製品となる半導体装置形成領域の数量が減少するのを防止することができる。

(もっと読む)

輝度の検査方法

【課題】パルスレーザービームの照射による改質層形成によりサファイアの分割を行う場合において、パルスレーザービームの条件により輝度がどれだけ低下するかを検査できるようにする。

【解決手段】サファイア基板について、第一の条件及び第二の条件のパルスレーザービームによる改質層の形成をそれぞれ2本の第一の分割予定ラインについて行うとともに、第一の条件及び第二の条件のパルスレーザービームによる改質層の形成をそれぞれ2本の第二の分割予定ラインについて行うことにより、第一の条件のみによって切り出された第一の発光デバイスと第二の条件のみによって切り出された第二の発光デバイスとを取得する。そして、第一、第二の発光デバイスの輝度をそれぞれ測定し、そのそれぞれについて、サファイア基板を分割する前に個々の発光デバイスについて測定した分割前輝度との差を求め、条件の違いによる輝度低下の差を検査する。

(もっと読む)

ウエハのクラックの検出方法及びその検出装置

【課題】短時間で精度良くウエハのクラックの有無を検査できるクラックの検出方法及びその検出装置を提供すること。

【解決手段】ウエハを一方向に湾曲させたときに発生する所定周波数の音の強度をモニターすることにより、前記ウエハのクラックの有無を判定すること。

(もっと読む)

デバイスの検査方法

【課題】 正常なデバイスを不良品として誤認識することのないデバイスの検査方法を提供することである。

【解決手段】 複数のバンプ電極が表面から突出して配設されたデバイスが分割予定ラインによって区画されて複数形成された半導体ウエーハに対して、プローブカードを用いてデバイスの品質を検査するデバイスの検査方法であって、半導体ウエーハをチャックテーブルに保持し、デバイスに配設されたバンプ電極の先端部を切削バイトで切削して各バンプ電極の頭を揃える切削工程と、該切削工程の後、プローブカードの接触子をデバイスの前記バンプ電極に接触させてデバイスの品質を検査する検査工程と、を具備したことを特徴とする。

(もっと読む)

欠陥検査方法

【課題】コンタクトホールの導通状態を容易に検査できる欠陥検査方法を提供する。

【解決手段】半導体装置を作製する際に基板上に形成され、2つの筒状のコンタクトホールが底面側で接続されて管状を成すとともに管状の両端が基板上面に設けられた2つの開口部で開口している管状コンタクトホールのU字管6に対し、開口部のうち一方の開口部を覆う可塑性膜4を第1の気圧状態で形成する被膜形成ステップと、可塑性膜4で覆われた基板を第1の気圧とは異なる第2の気圧状態にさらすことによって、U字管6のうちU字管6の管状の一部が塞がっているU字管6上の可塑性膜4を変形させる気圧変更ステップと、可塑性膜4が変形したか否かを観察することによって、U字管6の管状の一部が塞がっているか否かを検査する検査ステップと、を含む。

(もっと読む)

1 - 20 / 87

[ Back to top ]