Fターム[5C028FF16]の内容

陰極線管及びランプの各種被膜の形成 (1,116) | 陰極線管(カラー管を除く)の蛍光膜の形成 (552) | その他 (75)

Fターム[5C028FF16]に分類される特許

1 - 20 / 75

蛍光体ペーストおよびディスプレイ用部材の製造方法

【課題】本発明は、PDPへの塗布時にセル内に気泡を巻き込みにくく、塗布抜けのない蛍光体ペーストを提供する。

【解決手段】

蛍光体粉末、バインダー樹脂および有機溶剤を含む蛍光体ペーストであって、ペースト中の固形分の含有量が合計で50〜70質量%の範囲内、バインダー樹脂100質量部に対する蛍光体粉末の含有量が300〜800質量部の範囲内であり、かつ前記有機溶剤がジヒドロターピニルアセテート、ターピニルメチルエーテル、トリエチレングリコールジメチルエーテル、ジエチレングリコールジメチルエーテルおよびジエチレングリコールブチルメチルエーテルから選ばれる有機溶媒A、テルピネオールおよびベンジルアルコールを含み、ペースト中の前記有機溶媒Aの含有量が3〜15質量%の範囲内、テルピネオールの含有量が1〜40質量%の範囲内、ベンジルアルコールの含有量が4〜40質量%の範囲内とする。

(もっと読む)

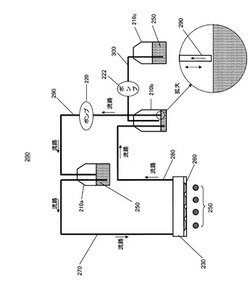

プラズマディスプレイパネルの製造方法

【課題】色ムラや輝度ムラの少ないプラズマディスプレイパネルを提供する。

【解決手段】隔壁間に蛍光体インクを塗布して蛍光体層を形成する製造方法において、蛍光体インク250が貯留されたインク供給タンク210aからインク供給用送液チューブ270を介して蛍光体インク250をインクジェットヘッド230に供給し、インクジェットヘッド230により隔壁間に蛍光体インク250を吐出することにより蛍光体インクを塗布し、かつインク供給タンク210aに貯留された蛍光体インク250の液面は、所定の位置に保たれている。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】色ムラや輝度ムラの少ないプラズマディスプレイパネルを提供する。

【解決手段】隔壁間に蛍光体インクを塗布して蛍光体層を形成する製造方法において、蛍光体インク250が貯留されたインク供給タンク210aからインク供給用送液チューブ270を介して蛍光体インク250をインクジェットヘッド230に供給し、インクジェットヘッド230により隔壁間に蛍光体インク250を吐出することにより蛍光体インクを塗布し、かつ前記インク供給用送液チューブ270は、インク供給タンク210aの側壁近傍において、インク供給用送液チューブ270の先端部がインク供給タンク210aに貯留された蛍光体インク250液面とインク供給タンク210a底面の中間位置よりも前記インク供給タンク210aの底面側にくるように配置した。

(もっと読む)

プラズマディスプレイパネルおよびその製造方法

【課題】放電電圧が低下くしかも放電特性が均一な高品質で信頼性に優れたプラズマディスプレイパネルおよびその製造方法を提供することを目的とする。

【解決手段】金属酸化物を含む保護層26が形成された前面基板21と、隔壁34および蛍光体層35が形成された背面基板31とを、保護層26と隔壁34と蛍光体層35で囲まれる放電空間を介して互いに対向するように配置するとともに封着材を介して封着したプラズマディスプレイパネルであって、放電空間は、この放電空間に導入される還元ガスと金属酸化物との燃焼反応を促進させる触媒81を含む構成である。

(もっと読む)

蛍光体層形成装置

【課題】高精細度化や大画面化に対応して、画面上に色ムラや輝度ムラの発生のない蛍光体層の形成方法を提供する。

【解決手段】隔壁22が形成された背面基板17に蛍光体層を形成する蛍光体層形成装置50であって、背面基板17に対して相対移動しながら隔壁22間に蛍光体ペースト70を吐出充填する塗布ノズル56を有する塗布部51と、塗布部51と一体に配置され、隔壁22内に充填された蛍光体ペースト70を乾燥するハロゲンランプ62を有する乾燥部52とを備えている。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】本発明は、インクジェット塗布方法を用いて、蛍光体ペースト塗布時の混色の検査工程を簡素化して生産性の高いプラズマディスプレイパネルの製造方法を提供することを目的とする。

【解決手段】前面板と隔壁109により複数の凹部が形成された背面板とを対向配置し、凹部にはそれぞれ赤色、緑色、青色に発光する蛍光体層を備えたプラズマディスプレイパネルの製造方法であって、蛍光体層は凹部に蛍光体粉末、バインダー樹脂、有機溶剤を含有する蛍光体ペーストをインクジェット塗布法により充填するインクジェット塗布ステップを備え、少なくとも2色の蛍光体層を形成する蛍光体ペーストが、有機染料を含有するとともに、25℃、せん断速度200s−1における粘度が1PaPa・s〜15Pa・sである。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】本発明は、蛍光体塗布時の混色の確認を容易とした生産性の高いプラズマディスプレイパネルの製造方法を提供する。

【解決手段】前面板と隔壁109により複数の凹部が形成された背面板とを対向配置し、凹部にはそれぞれ赤色、緑色、青色に発光する蛍光体層を備えたプラズマディスプレイパネルの製造方法であって、蛍光体層は凹部に蛍光体粉末、バインダー樹脂、有機溶剤を含有する蛍光体ペーストをインクジェット塗布法により充填するインクジェット塗布ステップを備え、少なくとも蛍光体層を形成する蛍光体ペーストに希土類錯体の有機系蛍光体を含有させる。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】最適な量の分散剤を含む蛍光体インクを用いて蛍光体の塗布状態が良好なプラズマディスプレイパネルの製造方法を提供する。

【解決手段】プラズマディスプレイパネルの製造方法は、隔壁(例えば隔壁9)を形成し、当該隔壁によって隔てられた複数の凹部(例えば、放電セル11)を形成する工程と、前記凹部に、インクジェット装置を用いて蛍光体インクを塗布する工程と、を有する。前記蛍光体インクは、緑色蛍光体(12a)と、分散剤(12b)とを含む。前記分散剤の添加量は、前記緑色蛍光体の表面積1m2当たり0.0001g以上0.02g以下である。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】最適な量の分散剤を含む蛍光体インクを用いて蛍光体の塗布状態が良好なプラズマディスプレイパネルの製造方法を提供する。

【解決手段】プラズマディスプレイパネルの製造方法は、隔壁(例えば隔壁9)を形成し、当該隔壁によって隔てられた複数の凹部(例えば、放電セル11)を形成する工程と、前記凹部に、インクジェット装置を用いて蛍光体インクを塗布する工程と、を有する。前記蛍光体インクは、青色蛍光体(12a)と、分散剤(12b)とを含む。前記分散剤の添加量は、前記青色蛍光体の表面積1m2当たり0.0007g以上0.04g以下である。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】インクジェット装置を用いて中心粒径が1μm以上の蛍光体粒子を安定して吐出させることのできるプラズマディスプレイパネルの製造方法を提供する。

【解決手段】プラズマディスプレイパネルの製造方法は、隔壁(例えば隔壁9)を形成し、当該隔壁によって隔てられた複数の凹部(例えば、放電セル11)を形成する工程と、前記凹部に、インクジェット装置を用いて蛍光体インクを塗布する工程と、を有する。前記蛍光体インクは、中心粒径が1μm以上の蛍光体と、溶媒とを含む。前記インクジェット装置に設けられたノズル孔(302)から吐出される前記蛍光体インク(例えば、液滴303)の初速度が4m/s以上、10m/s以下である。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】最適な量の分散剤を含む蛍光体インクを用いて蛍光体の塗布状態が良好なプラズマディスプレイパネルの製造方法を提供する。

【解決手段】プラズマディスプレイパネルの製造方法は、隔壁(例えば隔壁9)を形成し、当該隔壁によって隔てられた複数の凹部(例えば、放電セル11)を形成する工程と、前記凹部に、インクジェット装置を用いて蛍光体インクを塗布する工程と、を有する。前記蛍光体インクは、赤色蛍光体(12a)と、分散剤(12b)とを含む。前記分散剤の添加量は、前記赤色蛍光体の表面積1m2当たり0.0001g以上0.02g以下である。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】蛍光体の輝度低下が抑制でき、高精細のプラズマディスプレイパネルを効率よく製造できる製造方法を提供する。

【解決手段】プラズマディスプレイパネルの製造方法は、隔壁(9)を形成し、当該隔壁(9)によって隔てられた複数の凹部(11)を形成する工程と、前記凹部(11)に、インクジェット装置を用いて蛍光体インクを塗布する工程と、を有する。そして、前記蛍光体インクは、平均粒径が1μm以上である蛍光体と、溶媒と、分散剤を含み、かつ前記蛍光体インク中の前記蛍光体の重量比が40%以上70%以下である。

(もっと読む)

蛍光体微粒子分散ペースト

【課題】 本発明は、プラズマディスプレイパネルの蛍光体層の形成する際に、スクリーン印刷性に優れるとともに、所望の形状を有する蛍光体層を形成することが可能な蛍光体微粒子分散ペースト、及び、該蛍光体微粒子分散ペーストを用いて得られるプラズマディスプレイパネルを提供することを目的とする。

【解決手段】 プラズマディスプレイパネルの蛍光体層を形成するために用いられる蛍光体微粒子分散ペーストであって、(メタ)アクリル樹脂、有機溶剤及び蛍光体微粒子を含有し、前記(メタ)アクリル樹脂は、分子末端に極性官能基を有し、重量平均分子量が5000〜50000のポリメチル(メタ)アクリレートであり、かつ、前記有機溶剤は、常温における蒸気圧が異なる複数の溶剤から構成される混合溶剤であり、前記混合溶剤のうち少なくとも1種は、常温における蒸気圧が0.1mmHg以上である溶剤であり、少なくとも1種は、分子中に水酸基を1以上有する化合物からなる溶剤である蛍光体微粒子分散ペースト。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】被印刷物として量産効率の高い多面取り基板を用いて2枚同時にスクリーン印刷を行う場合に、単純な構成の位置決め機構を用いて精度良く被印刷物の位置決めを行うことを可能とし、もって、塗布膜の位置精度が良好な、量産性に優れたパネルの製造方法を提供することを目的とする。

【解決手段】複数枚の被印刷物10へ同時にスクリーン印刷する工程を備えるプラズマディスプレイパネルの製造方法であって、このスクリーン印刷する工程が、印刷ステージに被印刷物10を位置決め固定する際、被印刷物10の間に位置する位置決めユニット19aをそれぞれの被印刷物10の共通の位置基準として用いて位置決めを行う工程を備えることを特徴とするプラズマディスプレイパネルの製造方法である。

(もっと読む)

プラズマディスプレイパネル

【課題】緑色の残光が抑制され、良好な画像表示が可能なプラズマディスプレイパネルを提供することを目的とする。

【解決手段】YGdAl3(BO3)4:Tbを含有する蛍光体材料により形成した緑色蛍光体層を備えるプラズマディスプレイパネルであって、前記蛍光体材料が含有するYGdAl3(BO3)4:Tbが、600℃〜1000℃の温度範囲内でのCOガスの発生量のピーク最大値が、600℃以下の温度範囲内でのCOガス発生量のピーク最大値に比べ、1.2倍以下の強度である。

(もっと読む)

プラズマディスプレイパネル用熱処理装置

【課題】長尺なローラーコンベアを必要とせずに大型のガラス基板の熱処理が可能なプラズマディスプレイパネル(PDP)用熱処理装置を提供することを目的とする。

【解決手段】PDPを構成するガラス基板36を、単独で、もしくはガラス基板支持材35上に載置した状態で搬送しつつ熱処理を行うPDP用熱処理装置であって、ローラーコンベア32を、前記PDP用熱処理装置の両側壁31bそれぞれから前記熱処理装置31の内部に延出させて、搬送方向に複数本、互いに対向させて、且つ回転自在に配設し、前記ローラーコンベア32は中空構造で、ローラコンベア32内を通った気体を、ローラコンベア32の先端32aから噴出させ、前記ローラーコンベア32で搬送されるガラス基板36の底面、もしくは、ガラス基板36を載置したガラス基板支持材35の底面に吹き付けるように構成した。

(もっと読む)

塗液の塗布装置および塗布方法

【課題】口金と基板間のギャップを口金全長に渡って、再現性良く高精度に調整することができ、かつ、調整した状態を安定して維持できることから、塗液を高品位に塗布することが容易な塗液の塗布装置と塗布方法を提供する。

【解決手段】基板を固定するテーブルと、塗液を吐出する口金と、該口金を該基板に対面させて支持する口金ホルダーと、該テーブルと該口金とを相対移動させる移動手段とを有する塗布装置であって、該口金ホルダーは、口金ホルダー基材と、該口金の長手方向に離散する複数の位置で該口金を該口金ホルダー基材に固定する口金固定手段、ならびに該口金に対して該基板の表面に垂直な方向に荷重を付与する荷重付与手段を少なくとも1つ有し、該荷重付与手段は荷重を発生する荷重発生部および該荷重の大きさを調整するための荷重調整機構を有する塗液の塗布装置とする。

(もっと読む)

プラズマディスプレイパネル及びその製造方法

【課題】

明室コントラストが改善されたPDPを提供すること。

【解決手段】

背面基板と、前記背面基板上に形成されたアドレス電極と、放電セルを区画する隔壁と、前記放電セルの内側に形成された蛍光体とを有する背面板と、前面基板と、前記前面基板上に形成された、走査電極と維持電極とからなる表示電極と、前記表示電極を覆う誘電体層と、前記誘電体層を放電から保護する保護膜と、前記隔壁の上側及び前記隔壁の近傍で前記保護膜を覆う遮光層とを有する前面板とを具備するプラズマディスプレイパネル。

(もっと読む)

プラズマディスプレイパネルの製造方法およびインクジェット装置

【課題】インクジェット装置を用いて蛍光体インクを塗布する際に、圧力室内での蛍光体微粒子の凝縮および沈殿を抑制できるようにする。

【解決手段】インクジェット装置を用いて蛍光体インク7を塗布する。このインクジェット装置は、水平方向に延びる圧力室4を有し、圧力室4の一端側に供給孔5から蛍光体インク7を供給し、圧力室4の他端側からノズル孔6を通じて蛍光体インク7を液滴として吐出するインクジェットヘッド1を備えている。供給孔5は、圧力室4に向かって先窄まりとなる形状とされている。

(もっと読む)

プラズマディスプレイパネルの製造方法およびインクジェット装置

【課題】インクジェット装置を用いて蛍光体インクを塗布する際に、圧力室内での蛍光体微粒子の凝縮および沈殿を抑制できるようにする。

【解決手段】インクジェット装置を用いて蛍光体インク7を塗布する。このインクジェット装置は、水平方向に延びる圧力室4を有し、圧力室4の一端側に供給孔5から蛍光体インク7を供給し、圧力室4の他端側からノズル孔6を通じて蛍光体インク7を液滴として吐出するインクジェットヘッド1を備えている。供給孔5は、複数設けられている。

(もっと読む)

1 - 20 / 75

[ Back to top ]