Fターム[5E313FF11]の内容

電気部品の供給、取付け (45,778) | 位置決め (5,482) | プリント板の位置決め (748)

Fターム[5E313FF11]の下位に属するFターム

組立テーブル、キャリヤへの位置決め固定 (261)

プリント板の本体外形を利用するもの (135)

プリント板に設けた孔、溝などを用いるもの (40)

Fターム[5E313FF11]に分類される特許

1 - 20 / 312

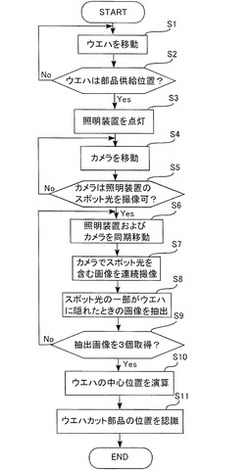

部品位置認識方法および部品供給装置

【課題】ウエハの円周位置を簡易且つ確実に精度良く検出し、ウエハカット部品の位置を高精度に認識することができる部品供給装置および部品位置認識方法を提供すること。

【解決手段】移動装置71で識別部材93又はスポット照明装置80を移動しながら、カメラ39で識別部93a又はスポット光を含むウエハUの画像を取得するようにしている。これにより、識別部93a又はスポット光がウエハUの円周に達したときに識別部93a又はスポット光の一部が隠れるので、ウエハUの円周の位置を簡単且つ確実に検出できる。また、ウエハUの円周により部分的に隠された識別部93a又はスポット光の形状を認識することにより、ウエハUの円周位置をより精度良く検出でき、ウエハカット部品Pの位置を高精度に認識することができる。よって、従来の光センサは不要となり、部品供給装置20の低コスト化および小型化を図ることができる。

(もっと読む)

基板作業装置

【課題】作業ヘッドごとに別個の駆動源を設ける必要がないとともに、互いに異なる作業を行う複数の作業ヘッドの付け替え作業時の負担を軽減することが可能な基板作業装置を提供する。

【解決手段】この基板作業装置100は、基板に対して液状材の塗布作業を行うディスペンスヘッド10、および、基板に対して実装作業を行うマウントヘッド20を選択的に付け替え可能なヘッド装着部31と、ディスペンスヘッド10およびマウントヘッド20に共通に用いられ、ヘッド装着部31にディスペンスヘッド10が装着された場合には液状材が塗布されるようにディスペンスヘッド10を駆動し、ヘッド装着部31にマウントヘッド20が装着された場合にはマウントヘッド20を駆動するR軸モータ33とを備える。

(もっと読む)

ツインドライブ装置のスライダの歪み補正方法およびツインドライブ装置

【課題】スライダに発生する歪み補正してスライダの一対の駆動軸に対する高精度な直角度を確保できるツインドライブ装置のスライダの歪み補正方法およびツインドライブ装置を提供する。

【解決手段】装置組付け後の調整段階において、第1および第2ボールねじ軸37a,37bの間で装置稼動時の推力差を発生させ、Y軸スライダ34に歪みを発生させて該歪みの補正量を演算しておく(ステップ1〜8)。そして、装置稼動時の原点復帰動作中に上記歪みを再現させ、上記歪み補正量により位置補正する(ステップ11〜14)。これにより、第1および第2ボールねじ軸37a,37bに対するY軸スライダ34の高精度な直角度を確保できるので、部品実装装置における生産品の精度を高め、スループットを向上することができる。

(もっと読む)

部品実装装置のメンテナンス方法

【課題】ノズル取り付け部材の内部からノズル取り付け部材の外部を通って延びる圧力管路内に異物が残留することを防止して吸着ミスの発生頻度を低減することができるようにした部品実装装置のメンテナンス方法を提供することを目的とする。

【解決手段】吸着ノズル22を装着ヘッド14のノズル取り付け部材21から取り外し、その吸着ノズル22を取り外した状態のノズル取り付け部材21が、吸着ノズル22によって一旦吸着された部品4が廃棄される部品廃棄ボックス18の上方に位置するように装着ヘッド14を移動させた後、圧力管路30内に正圧を供給して圧力管路30内の異物Wをノズル取り付け部材21の外部に排出する。

(もっと読む)

電子部品供給装置

【課題】幅広のテープフィーダを装着予定部に確実に装着可能な供給装置を提供する。

【解決手段】テープフィーダ76,77と、テープフィーダが着脱可能に装着される装着台102とを備えた供給装置において、装着台が、互いに同じ幅とされた複数の装着部150に区分けされており、1つの装着部に所定幅のテープフィーダ76を、2つ以上の装着部に幅広テープフィーダ77を装着可能とされ、装着部にテープフィーダが装着されることを示すための表示部124を備え、幅広テープフィーダの装着を示すための表示部124c〜fを第1の表示状態とし、所定の幅のテープフィーダの装着を示すための表示部124a,b,gを第2の表示状態とするように構成する。この構成により、幅広のテープフィーダと所定幅のテープフィーダとの装着位置を混同することなく、各テープフィーダを装着予定部に装着することが可能となる。

(もっと読む)

保持具、搭載装置、基板装置の製造方法

【課題】半導体素子を安定した姿勢で保持できるようにする。

【解決手段】半導体素子の側面に突き当たる第1面と、前記半導体素子の前記側面と対向する対向面の稜線に突き当たる第2面と、前記側面が前記第1面に突き当たり、且つ、前記稜線が前記第2面に突き当たった状態に前記半導体素子が保持されるように、当該半導体素子に対して吸引力を作用させる吸引部と、を備える。

(もっと読む)

反転ヘッド

【課題】部品実装装置において、装着ヘッドが部品を基板に装着する際の部品の下降ストロークを短くして部品実装装置全体のコンパクト化を実現するとともに部品の装着精度を向上させることができる反転ヘッドを提供することを目的とする。

【解決手段】両端が支持されて水平方向に延び、水平軸CX回りの回転が自在であるとともに側面にノズル20aを保持したノズルホルダ34が、両端が支持されて水平方向に延び、内部に真空路が形成されたノズルベース51、ノズル20aをノズルベース51の側面に係止してノズル20aとノズルベース51内の真空路(ノズルベース内真空路72)とを連通させるノズル係止部材53及びノズルベース51の両端部の外方からノズルベース51の両端部にスライド装着されてノズル係止部材53をノズルベース51に固定する一対の固定部材54を備える。

(もっと読む)

部品実装装置に用いる撮像用照明ユニット及び部品実装装置

【課題】撮像対象を十分な光量で照射することができ、撮像対象の近傍の他の機器に影響を与えにくい構成の部品実装装置に用いる撮像用照明ユニット及びこの照明ユニットを用いた部品実装装置を提供する。

【解決手段】ベース部71内に、光源70から照射される照明光を平行光に変換する平行光生成用フレネルレンズ75(第1のフレネルレンズ)と、第1認識カメラ10Aの光軸l上に配置され、平行光生成用フレネルレンズ75によって平行光に変換された照明光を第1認識カメラ10Aの光軸に沿った下方に反射させるとともに、撮像対象において反射した照明光を光軸lに沿った上方に透過させるハーフミラー76を備える。

(もっと読む)

基板処理システム、基板供給順序決定方法、プログラム、記録媒体

【課題】並列に配置された基板搬送系Cf、Cbそれぞれが搬送する基板Sへの処理を、各基板搬送系Cf、Cbに設けられたヘッドユニット51f、51bにより行うにあたって、ヘッドユニット51f、51bの退避動作の発生を抑制し、スループットの向上を図る。

【解決手段】基板搬送系Cf、Cbのうち一方へは幅の広い品種の基板Sから供給するとともに他方へは幅の狭い品種の基板Sから供給すると、基板搬送系Cf、Cbへの基板の搬送順序を決定する。そのため、基板搬送系Cf、Cbのうち、一方の基板搬送系へ幅広の基板Sが供給されるときには、他方の基板搬送系へは幅狭の基板Sが供給されることとなる。その結果、基板搬送系Cf、Cbの両方に同時に幅広の基板Sが供給されて、基板搬送系Cf、Cbに搬送されてきた各基板Sの間隔ΔSが狭くなるといった状況の発生を抑制し、スループットの向上を図ることが可能となっている。

(もっと読む)

対基板作業機

【課題】 対基板作業機の汎用性を向上させることを課題とする。

【解決手段】 対基板作業機を、対基板作業を行うための作業ヘッドとして、互いに種類の異なる複数の実装ヘッドの中から、任意に選択された1つのものを装着可能に構成し、かつ、それら複数の実装ヘッドのうちの他のいずれのものとも交換可能に構成するとともに、装着された実装ヘッドの種類を認識するように構成する。そのように構成された対基板作業機は、利便性の高いものとなる。そのことによって、対基板作業機の汎用性が向上するのである。

(もっと読む)

異常検出装置

【課題】 サーボモータによって駆動される被駆動部の異常部位を特定可能な異常検出装置を提供する。

【解決手段】 本発明の異常検出装置は、サーボモータの位置情報が位置検出器から入力される入力部と、位置情報を周波数変換する周波数変換部と、周波数変換された所定周波数における振幅と被駆動部の異常を判定する閾値とを比較する比較判定部と、を有し、比較判定部は、所定周波数における振幅が被駆動部の異常を判定する閾値以上となる周波数から被駆動部の異常部位を特定する。

(もっと読む)

装着ヘッド

【課題】実用性の高い装着ヘッドを提供する。

【解決手段】回路基板に電子部品を装着するために電子部品を吸着保持する装着ヘッドにおいて、負圧源に接続され、装着ヘッドの内部に形成される吸引通路62と、その吸引通路の外周面に配設されたフィルタ64と、装着ヘッドの下端面に開口し、電子部品を吸着保持するための吸引口68と、その吸引口と吸引通路とを、フィルタを介して連通する連通路66,70,72とを備え、その連通路が装着ヘッドの外周面に開口し、その開口からフィルタを視認可能に構成する。このような構成によれば、塵埃が付着したフィルタの外周面を、装着ヘッドの外部から視認することが可能となる。したがって、フィルタを装着ヘッド内部から取り出すことなく、フィルタの汚れ等をチェックすることが可能となり、装着ヘッドの実用性を向上させることが可能となる。

(もっと読む)

電子部品の装着方法

【課題】二列の搬送装置で搬送する装着エリアの搬送方向の長さを超える長尺の基板に実装する際の、複数回位置決め動作による実装待ち時間を排除して、稼動効率の向上を図ること。

【解決手段】Aレーン2Aで搬送される装着ヘッド6A、6Bの装着エリアの搬送方向の長さを超える長尺のプリント基板Pを1回目の位置決めをした状態で、前記両装着ヘッド6A、6Bで部品供給装置3A、3Bから取出した電子部品を前記プリント基板Pの右半分に装着している間に、Bレーン2Bで前記プリント基板Pの搬送及び第1回目の位置決め動作を行い、Aレーン2Aで1回目の位置決めをした前記プリント基板Pの右半分に装着した後は、このAレーン2Aで前記プリント基板Pの2回目の位置決めのための搬送及び位置決め動作をする前に、Bレーン2Bで搬送及び位置決めされた前記プリント基板Pの右半分に装着する。

(もっと読む)

電子部品供給装置

【課題】電子部品の安定した供給が可能な電子部品供給装置を実現する。

【解決手段】電子部品供給装置が備えている従動スプロケットが部品収容テープAの搬送に伴い回転する際、従動スプロケットの歯部230の前面230fはスプロケット孔Hの内面に接触しないため、その従動スプロケットの歯部230が部品収容テープAを振動させたりすることなくスプロケット孔Hからスムーズに抜け出るので、従動スプロケットは、搬送されている部品収容テープAの向きや姿勢を安定させて、部品収容テープAが円滑に搬送されるように案内することができ、電子部品供給装置は所定の部品供給位置に向けて安定した電子部品の供給を行うことができる。

(もっと読む)

電子部品供給装置

【課題】実用性の高い電子部品供給装置を提供する。

【解決手段】電子部品を所定の位置で供給するテープフィーダ74と、テープフィーダの下縁部をスライド可能に保持するスライド部98と、テープフィーダのテープ化部品の送り出し方向の側の側壁面102が取り付けられる側壁面取付部100と、テープフィーダの側壁面に上下方向に並んで立設される1対の立設ピン104,106と、側壁面取付部に形成され、1対の立設ピンが嵌合される1対の嵌合穴112,114とを備えた電子部品供給装置において、下方に位置する立設ピン106が偏心軸を中心に回転する偏心ピンであり、その偏心ピンが嵌合される嵌合穴114が上下方向に延びる長穴であり、偏心ピンを制御可能に回転させるように構成する。この構成により、テープフィーダを上方に位置する立設ピン104を中心に揺動させて、電子部品の供給位置を調整することが可能となる。

(もっと読む)

対基板作業システム

【課題】実用性の高い対基板作業システムを提供する。

【解決手段】回路基板が、配列された複数の作業機の上流側に配置されたものから下流側に配置されたものにわたって搬送され、回路基板に作業が順次実行される対基板作業システムにおいて、複数の作業機のうちの1つが停止した場合に、その1つの作業機の停止時間である作業停止想定時間TSを、制御装置内に記憶されている作業停止時間に基づいて推定(S2)し、作業停止想定時間が第1閾時間Aを超えた場合には、複数の作業機のうちの停止作業機より上流側の全ての作業機である上流側作業機での回路基板の搬送を停止(S4)し、作業停止想定時間が第2閾時間(B−(TK+TN1+TN2))を超えた場合には、上流側作業機での回路基板の搬送を停止し、上流側作業機による作業を停止(S6)するように構成する。この構成により、復旧時の生産への影響と廃棄回路基板の抑制とのバランスを図ることが可能となる。

(もっと読む)

基板搬送装置、基板搬送方法および表面実装機

【課題】第1位置に停止している基板を第2位置に向けて搬送し、当該第2位置に正確に、かつ安定して停止させる。

【解決手段】基板を基板停止位置から実装作業位置に向けて搬送している最中に中間位置到達時間ATを計測し、これによって基板の搬送状況(突発的要因の発生の有無)を把握する。そして、基板を実装作業位置に搬送させる前に、中間位置到達時間ATに応じて減速開始タイミングT14および減速度bを変更することで減速パターンを制御し、これによって当該基板を正確に実装作業位置に停止位置決めする。このようにフィードフォワード制御によって基板を実装作業位置に搬送しているため、1枚目の基板であっても、2枚目以降の基板であっても、搬送中に突発的な要因によって基板搬送状況は変化しても、それに応じた基板搬送を行うので、基板を安定して実装作業位置に搬送することができる。

(もっと読む)

電子部品実装装置および電子部品実装装置におけるペースト転写方法

【課題】塗膜形成ステージにおけるペーストの残量管理を適正に行って、ペーストの転写品質を安定させることができる電子部品実装装置および電子部品実装装置におけるペースト転写方法を提供することを目的とする。

【解決手段】塗膜形成面24aにフラックス25の塗膜を形成するスキージ28aと、塗膜形成面24aのフラックス25を掻き寄せるスクレーパ29aの間に検出方向を塗膜形成面24aに向けて配設された光センサ14によってフラックス25の凸状部25aを検出することにより、塗膜形成ステージ24へのフラックス25の補給の要否を判断するペースト残量検出手段を備え、スクレーパ29aによる掻取り動作に際し、塗膜形成ステージ24が移動開始した後に光センサ14によってフラックス25を検出する。

(もっと読む)

位置決め装置、および位置決め方法

【課題】対象物の位置決め時間を短縮するとともに、確実に位置決めを行うことができる位置決め装置、および位置決め方法を提供する。

【解決手段】本発明の位置決め装置は、前記対象物を載置する載置ステージと、前記対象物を撮像する撮像部と、リファレンスパターンを記憶する記憶部と、前記画像データと前記リファレンスパターンとをパターンパッチングしてマッチング率を算出するパターン照合部と、前記マッチング率と予め設定された閾値とを比較し、特徴部分の位置を検出する位置演算部と、前記対象物を載置した載置ステージまたは前記撮像部を移動する駆動部と、前記位置演算部により前記マッチング率が前記閾値より小さいと判定された場合、前記リファレンスパターンの大きさと前記閾値とを元に新たな撮像領域を決定する制御部と、を備える。

(もっと読む)

部品実装システム及び部品実装システムにおける状態診断方法

【課題】検査部内における損傷等部位の発生を早期に発見することができ、損傷等部位の特定も容易な部品実装システム及び部品実装システムにおける状態診断方法を提供することを目的とする。

【解決手段】撮像により得られた検査用画像に基づいて部品4の基板2への装着状態の検査を行う検査部R2における制御装置50の診断部50eは、光電変換素子40aが光を受光していない状態で撮像ヘッド40を移動させて信号伝送ケーブル41から伝送されるディジタル信号を検査用信号として一定時間採取し、得られた結果に基づいて、撮像ヘッド40が特定の位置を通過するときに検査用信号の出力レベルが予め定められた基準範囲Dから一時的に外れた状態を検知した場合に、信号伝送ケーブル41に異常があると判断する。

(もっと読む)

1 - 20 / 312

[ Back to top ]