Fターム[5E317BB12]の内容

プリント配線間の電気接続のための印刷要素 (17,195) | プリント配線板の材料 (4,972) | 導電材料 (3,000) | 銅 (1,420)

Fターム[5E317BB12]に分類される特許

201 - 220 / 1,420

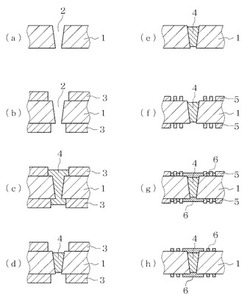

配線基板の製造方法

【課題】配線導体の幅および間隔が例えば30μm以下の高密度配線を有する薄型の配線基板の製造方法を提供すること。

【解決手段】上下面を有する絶縁層1にその上下面間を貫通する貫通孔2を設け、次に少なくとも貫通孔2内およびその周囲の上下面に貫通孔2を充填する第1のめっき導体4を被着させ、次に第1のめっき導体4をエッチングして上下面の第1のめっき導体4を除去するとともに、少なくとも貫通孔2の上下方向の中央部を充填するように第1のめっき導体4を残し、次に貫通孔2内の第1のめっき導体4よりも外側の部分を充填するとともに上下面で配線導体を形成する第2のめっき導体6をセミアディティブ法により形成する。

(もっと読む)

表示装置

【課題】 静電気放電対策用の新たな部品を用いることなく、ドライバに伝搬する静電気放電ノイズを低減することができる表示装置を提供する。

【解決手段】 第1接地配線21は、フレキシブル回路基板13の配列方向のドライバ14の両側にそれぞれが形成され、ドライバ14と第1共通電極電圧配線15aとの間の領域に、第1共通電極電圧配線15aに近接して平行に、プリント回路基板12側から直線状に形成される。第2接地配線22は、第1共通電極電圧配線15aとフレキシブル回路基板13の周縁との間の領域、および第2共通電極電圧配線15bと表示パネル11の周縁との間の領域に形成され、共通電極電圧配線15と近接して平行に形成される。第1接地配線21および第2接地配線22は、プリント回路基板12に形成される接地電位部に電気的に接続される。

(もっと読む)

プリント配線板及びその製造方法

【課題】ビアフィルめっきを行う際、表層めっき層の厚みを低減するとともに、フィルドビア上のディンプルの凹み量のばらつきを小さくする。

【解決手段】可撓性の絶縁ベース材1の表面および裏面にそれぞれ銅箔2及び3を有する両面銅張積層板4を用意し、

内側に向かう突起部を有する星形形状のメタルマスクを銅箔2に形成し、

前記メタルマスクを用いてコンフォーマルレーザー加工を行い、底面に銅箔3が露出した、横断面が前記星形形状の有底ビアホールを形成し、

前記メタルマスクの周縁部の銅箔2及びその下の絶縁ベース材1の一部を除去し、横断面が前記星形形状の下側ビアホール7aと、この下側ビアホール7aと連通し、かつ横断面が円形の上側ビアホール7bとから構成されるステップ有底ビアホール7を形成し、

電解めっき手法によりステップ有底ビアホール7内にめっき金属を充填し、フィルドビア8を形成する。

(もっと読む)

プリント配線板の製造方法及びプリント配線板

【課題】特殊な設備を導入することなく、微細な回路形成を行うことが可能なプリント配線板を低コストで、且つ、高歩留まりで製造するためのプリント配線板の製造方法及び、このような方法で製造されたプリント配線板を提供する。

【解決手段】上記課題を解決するため、絶縁層を介して、接着面の表面粗さ(Rzjis)が2μm以下であり且つ厚さが5μm以下の無粗化銅箔を用いて形成された銅箔層と、導体層とを積層した構成を備える積層体を形成し、銅箔層側からブラインドビアを形成し、銅箔層上に無電解銅めっき層を形成し、当該絶縁層上に設けられる銅層の合計厚さが15μm以下となるように、電解銅めっき層を形成すると共に、ブラインドビアの充填めっきを完了し、厚さが15μm以下のエッチングレジスト層を形成し、エッチング処理を施し、配線パターンを形成する方法を採用した。

(もっと読む)

貫通配線基板及びその製造方法

【課題】高周波信号等の電気信号の伝送損失を低減し、貫通孔から導電物質が剥離することによる導通不良を抑制する貫通配線基板を提供する。

【解決手段】

第1面と第2面とを有する単一の基板と;前記第1面と前記第2面との間を貫通する貫通孔内に、導電性物質を充填又は成膜することにより形成された貫通配線と;を備える貫通配線基板であって、前記貫通孔は、前記貫通孔の縦断面において、少なくとも凹状に湾曲している内周部を有する変曲部を有し;少なくとも前記内周部が、前記縦断面において円弧状に形成されている。

(もっと読む)

多層配線基板

【課題】薄膜配線層の電気抵抗変化が抑制され、かつ貫通導体と薄膜配線層との接合の信頼性が高い薄膜多層部を有する多層配線基板およびその製造方法を提供する。

【解決手段】樹脂絶縁層1と薄膜配線層2とが交互に積層され、上下の薄膜配線層2が、樹脂絶縁層1を厚み方向に貫通する貫通導体3に含まれるスズを主成分とする低融点金属材料3aにそれぞれ接合されて、貫通導体3によって互いに電気的に接続されてなる薄膜多層部4を有し、貫通導体3は、端部が複数の接合部Bに分割されて接合部Bが薄膜配線層2に接合されているとともに、複数の接合部Bの間に、薄膜配線層2および貫通導体3に接合された樹脂材料33が介在している。樹脂材料33によって、低融点金属材料3aと薄膜配線層2との接合面積を抑えて銅の拡散を抑制し、応力を緩和して貫通導体3と薄膜配線層2との接合信頼性を向上できる。

(もっと読む)

印刷回路基板の製造方法

【課題】マスクを利用して導電性ペーストで回路パターンを形成することにより、リードタイムを短縮し、製造コストを低減することができる印刷回路基板の製造方法を提供する。

【解決手段】(A)絶縁層110を準備する段階と、(B)絶縁層110を貫通する貫通孔115を加工する段階と、(C)回路パターン用開口部125が備えられた第1マスク120を絶縁層110の一面に配置した後、導電性ペースト130をローラー140で加圧して前記開口部125に圧出させることにより第1回路パターン150を形成する段階と、(D)回路パターン用開口部125が備えられた第2マスクを絶縁層110の他面に配置した後、導電性ペーストをローラーで加圧して前記開口部に圧出させることにより第2回路パターンを形成する段階と、を含むものである。

(もっと読む)

支持枠付サスペンション用基板およびその製造方法

【課題】本発明は、ビアめっき部の検査を安定して精度良く行うことができる支持枠付サスペンション用基板を提供することを主目的とする。

【解決手段】本発明は、サスペンション用基板および支持枠が、上記支持枠の内部開口領域で一体化している支持枠付サスペンション用基板であって、上記支持枠が、絶縁層を貫通し、導体層および金属支持基板を電気的に接続し、ビアめっき部と同じ成分で構成される検査用ビアめっき部を有することを特徴とする支持枠付サスペンション用基板を提供することにより上記課題を解決する。

(もっと読む)

プリント配線板の製造方法

【課題】廃液処理が容易であり、かつスミアの除去効果が充分に得られるプリント配線板の製造方法を提供する。

【解決手段】樹脂層(1a,2)と銅層(1b,3)とが積層された多層積層板にレーザー光を照射してビア(BV)を形成するプリント配線板の製造方法において、レーザー光を照射した後の前記多層積層板を非酸化性膨潤剤に浸漬する膨潤処理工程と、前記膨潤処理工程後の前記多層積層板にマイクロエッチング剤を接触させるマイクロエッチング処理工程と、前記マイクロエッチング処理工程後の前記多層積層板を液中に浸漬した状態で超音波を印加する超音波処理工程とを含むことを特徴とするプリント配線板の製造方法とする。

(もっと読む)

孔の検査方法および孔を有する導電部材の製造方法

【課題】孔を確実に検査することが可能な方法を提供することを目的とする。

【解決手段】孔22の検査方法は、導電層10上に形成されて、導電層10に達する孔22が設けられた有機物層20の孔22を検査する方法であって、孔22の底22aに波長が0.2μm以上10μm以下の電磁波を照射する工程と、孔22の底22aに照射された電磁波が孔22の底22aに残存する有機物によって吸収される量を測定することで、孔の底22aに残存する有機物の分布を測定する工程とを備える。

(もっと読む)

プリント配線基板の製造方法

【課題】 貫通孔の一部にメッキ加工を施す場合であっても、精度良くプリント配線基板を製造することが可能なプリント配線基板の製造方法を提供する。

【解決手段】 まず、金属箔又はコア基板と、層間接続用のプリプレグとが積層されて成る第1の多層基板に導通孔を設ける。続いて、前記導通孔の内側の壁面にメッキ加工を施す。続いて、前記導通孔に樹脂を充填する。続いて、前記樹脂を充填した導通孔を塞ぐように蓋メッキ加工を施す。続いて、前記第1の多層基板の一方の表面に第2の多層基板を積層する。続いて、前記第1の多層基板から前記第2の多層基板まで貫通する貫通孔を、前記メッキ加工が施された部分が前記貫通孔を囲むように設ける。そして、前記導通孔に充填された樹脂を除去する。

(もっと読む)

回路基板の端子接続構造

【課題】回路基板と端子とを電気的に接続しつつ、部品点数を増加させることなく、回路基板に端子を機械的に接続することができる回路基板の端子接続構造を提供すること。

【解決手段】回路基板100と金属材料からなる端子200との接続構造であって、回路基板100は、少なくとも熱可塑性樹脂を含む絶縁基材30と、絶縁基材30に設けられ、積層された導体パターン10と少なくとも一部が導体パターン10と電気的に接続される層間接続部20とを含む配線部と、を備える。そして、絶縁基材30の内部には端子200の一部が配置され、端子200と配線部の一部(層間接続部20)とが電気的に接続されるとともに、端子200における絶縁基材30内に配置された部位に絶縁基材30内における熱可塑性樹脂が密着して接続される。

(もっと読む)

TABテープ及びその製造方法

【課題】補強板を貼り付けることなくコネクタに接続できるTABテープを提供する。

【解決手段】絶縁テープ32上に金属箔34aからなる電気配線を具備したTABテープ11であって、その端部48aを折り畳んでコネクタ41に差し込むためのTABテープ11において、コネクタ41に接続する電気配線の各導体33aが端部48aまで延ばして形成され、その導体33a間に複数の折曲げ用孔12が幅方向に配列されて設けられると共に、端部48aの幅方向にソルダーレジスト35aが形成され、折曲げ用孔12に沿って端部48aが折り畳まれて前記コネクタ41に差し込まれるものである。

(もっと読む)

回路基板の製造方法

【課題】導電性ペーストによるビア接続を具備する回路基板に対して、極めて容易かつ確実にビア接続が確保できる回路基板の製造方法を提供する。

【解決手段】プリプレグシート11の両面に有機質フィルム12を備え、かつ所望の位置に導電性ペーストが充填された貫通穴13を具備する回路基板の製造方法であって、その貫通穴13において(前記有機質フィルムの穴径rf1、rf2/前記有機質フィルムの厚みtf1、tf2)が3以上であることを特徴とする。

(もっと読む)

半導体装置用テープキャリア

【課題】半導体装置用テープキャリアのアウターリードの累積寸法が変動しても、アウターリードが接続される被接合材の配線との接合面積を安定的に確保できる半導体装置用テープキャリアを提供する。

【解決手段】絶縁フィルムと、絶縁フィルム上にインナーリード及びアウターリードを含む配線とを有する半導体装置用テープキャリアであって、隣り合って設けられた複数のアウターリード51のうちの少なくとも一部は、アウターリード51が接続される被接合材に隣り合って設けられた複数の配線52に対して、平行である平行配置から傾けて配置されている。

(もっと読む)

貫通配線基板および製造方法

【課題】ボイドが生じた貫通配線基板で気密性を保つ。

【解決手段】貫通ビアが設けられた貫通配線基板であって、貫通孔が設けられた基板と、貫通孔に充填された導電体の貫通ビアと、貫通ビアと貫通孔の間のボイドに充填された樹脂を備える貫通配線基板および製造方法を提供する。基板は、ガラス基板であってよい。樹脂は、ポリイミドであってよい。また、樹脂は、ポリマーであってもよい。また、樹脂は、光に反応して固体に変化する光硬化樹脂であってもよい。

(もっと読む)

積層基板の製造方法及び積層基板

【課題】製造時間の短縮を図ることが可能な積層基板の製造方法を提供すること。

【解決手段】積層基板を構成する配線層及びビア層は、対応する配線シート70及びビアシート60を別々の製造工程で作成する。そして、コア基板10に対し、上下方向に複数のビアシート60及び配線シート70積層して、プレス装置によって押圧しつつ加熱処理を行うことで、積層基板を形成する。

(もっと読む)

配線基板の製造方法及びその実装構造体の製造方法

【課題】本発明は、電気的信頼性を向上させる要求に応える配線基板の製造方法及びその実装構造体を提供するものである。

【解決手段】本発明の一形態にかかる配線基板3の製造方法は、樹脂部7a及び該樹脂部7aに被覆された繊維7bを含む基体7に、ダイヤモンドライクカーボンで被覆されたドリルを用いて複数のスルーホールTを形成する工程と、スルーホールTのドリルによって形成された内壁に貴金属化合物及び有機珪素化合物を吸着させる工程と、前記貴金属化合物を触媒として無電解めっき処理を行うことによって、スルーホールTの内壁に無電解めっき膜9xを被着させる工程と、無電解めっき膜9xを下地として電気めっき処理を行うことによって、スルーホールTの内壁面にスルーホール導体9を形成する工程と、を備えている。

(もっと読む)

フレキシブル多層配線板、フレキシブル半導体装置及びフレキシブル多層配線板の製造方法

【課題】半導体素子をワイヤを用いて電極パッドに圧着させる際に、接続強度を十分に確保できるフレキシブル多層配線板を提供する。

【解決手段】フレキシブル多層配線板30は、第1主面M1及び第1主面M1に対向する第2主面M2を備える接着剤層1Aと、接着剤層1A上に配置された、第2主面M2と接する第3主面M3及び第3主面M3に対向する第4主面M4を備える低弾性率素材で形成された絶縁性基材層2Aとを有する基材10Aを有する。フレキシブル多層配線板30は、基材10Aと同様の構成を備える基材10B,10Cと、最外郭基材10Dをさらに有する。最外郭基材10Dの接着剤層1D中には、接着剤層1Dよりも弾性率が高いビア層9A,9Bが埋設されている。

(もっと読む)

回路基板

【課題】コスト低減及び歩留まり向上を図りつつ容易に検査を行うことができる回路基板を提供する。

【解決手段】第1導通ランド11と、第2導通ランド12と、第1と第2導通ランド11,12とその中間領域とに亘る開口部15aを有するマスク15と、開口部15aに配されて第1と第2導通ランド11,12を接続するリフロー半田16と、を有し、開口部15aは実質的に楕円形であって、中間領域は開口部15aの長手方向における中央に位置し、第1と第2導通ランド11,12は、開口部15a長手方向においてそれぞれ反対側に位置し、第1の端部と第2の端部はそれぞれ直線かつ互いに平行に向き合い、それぞれ半楕円形である。

(もっと読む)

201 - 220 / 1,420

[ Back to top ]