Fターム[5E317GG03]の内容

プリント配線間の電気接続のための印刷要素 (17,195) | 目的、効果 (2,983) | 接着性の改良 (137)

Fターム[5E317GG03]に分類される特許

1 - 20 / 137

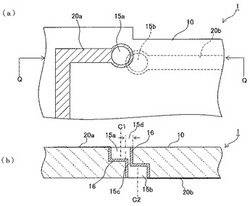

回路基板、電子デバイス、電子機器、及び回路基板の製造方法

【課題】単層絶縁基板に貫通孔を形成し、この貫通孔の内壁に成膜する金属膜の密着度をあげ、小型、低背化した電子部品用の容器、これを用いた電子デバイスを得る。

【解決手段】回路基板1は、単層絶縁基板10と、貫通孔15と、単層絶縁基板の両主面に設けた配線導体20a、20bと、を備えた回路基板である。貫通孔15は、単層絶縁基板の両主面に形成した第1の凹部15aと、第2の凹部15bと、両凹部間を連通させる貫通部15cと、を有している。第1の凹部15aと第2の凹部15bとの重なる部分の開口面積が、両凹部の何れか大きい方の開口面積の1/2以下であり、第1及び第2の凹部15a、15b、及び貫通部15cの夫々の内壁面は、金属膜16が形成されている。

(もっと読む)

配線基板の製造方法およびそれを用いた実装構造体の製造方法

【課題】

本発明は、電気的信頼性を向上させる要求に応える配線基板の製造方法およびそれを用いた実装構造体の製造方法を提供するものである。

【解決手段】

本発明の一形態にかかる配線基板4の製造方法は、第1樹脂10と該第1樹脂10に被覆されたガラス繊維12とを含む繊維層14を有する基体7を準備する工程と、サンドブラスト法を用いて、微粒子を基体7に向かって噴射することによって、基体7にスルーホールTを形成する工程と、スルーホールT内にスルーホール導体8を形成する工程とを備える。

(もっと読む)

配線基板の製造方法およびそれを用いた実装構造体の製造方法

【課題】

本発明は、電気的信頼性を向上させる要求に応える配線基板の製造方法およびそれを用いた実装構造体の製造方法を提供するものである。

【解決手段】

本発明の一形態にかかる配線基板4は、第1樹脂10と該第1樹脂10に被覆されたガラス繊維12とを含む繊維層14を有する基体7を準備する工程と、サンドブラスト法を用いて、微粒子を30g/min以上150g/min以下の噴射量で基体7に向かって噴射することによって、基体7にスルーホールTを形成する工程と、スルーホールT内にスルーホール導体8を形成する工程とを備える。

(もっと読む)

パターン形成装置、パターン形成方法及びパターン形成基板の製造方法

【課題】ビアホール、コンタクトホール、スルーホール等の穴部の内面のみを改質して、穴部に導体を形成する。

【解決手段】基板100には、上面100aの開口から下面100bの開口に向かうにつれて直径が増加しているビアホール110が設けられている。基板100の下面には、表面に微小な凹凸形状が形成された光反射用基板46が配置される。照射部40からビアホール110にレーザ光Lが照射されると、ビアホール110の開口部から入射したレーザ光は、基板100の下面に配置された光反射用基板46の表面によって散乱反射される。このレーザ光Lの反射光は、ビアホール110の内面110aに照射され、内面110aが表面改質される。

(もっと読む)

配線板の製造方法

【課題】絶縁樹脂層表面の凹凸が小さいにもかかわらず絶縁樹脂層と配線導体との接着力が高く、かつビアホール等の穴内のスミアが十分に除去された配線板を得ることが可能な配線板の製造方法を提供する。

【解決手段】絶縁樹脂層と、前記絶縁樹脂層の表面に形成された配線とを有する配線板の製造方法であって、(a)支持体及び絶縁樹脂層を有する積層体を形成する積層体形成工程と、(b)前記積層体に穴を設ける穴形成工程と、(c)前記積層体の前記支持体側から前記絶縁樹脂層に紫外線を照射する紫外線照射工程と、(d)前記穴内のスミアをデスミア処理液で除去するデスミア処理工程と、(e)前記積層体から前記支持体を除去する支持体除去工程と、(f)前記絶縁樹脂層のうち前記支持体が除去された面上に前記配線を形成する配線形成工程と、をこの順に行う配線板の製造方法。

(もっと読む)

凹凸パターン付きビアパッドを含む印刷回路基板の製造方法

【課題】本発明は凹凸パターン付きビアパッドを含む印刷回路基板及びその製造方法を提供する。

【解決手段】第1の絶縁層11上に形成された回路パターン12と、第1の絶縁層11上に回路パターン12に対して離設され、ビアホールAが形成される下面に該ビアホールAより断面積が大きく形成され、凹凸パターン13a、13bを有するビアパッド13と、ビアホールAの形成されていないビアパッド13と回路パターン12との上に形成される第2の絶縁体14と、該第2の絶縁体14及びビアホールA上に形成される銅箔層15とを含む。

(もっと読む)

回路基板の製造方法

【課題】本発明は、層間の接続信頼性が高く、ビア接続安定性に優れた回路基板の製造方法を提供することを目的とするものである。

【解決手段】この目的を達成するために、本発明は、ラミネート済みプリプレグの表面を色目、明るさを測定できる測定器具(色差計・輝度計)にてL値(輝度)を測定することにより、ラミネート済みプリプレグの表面状態及びプリプレグとPETフィルムと密着性における品質管理が簡易に実現可能となる。

(もっと読む)

配線基板及び配線基板の製造方法

【課題】不飽和二重結合のない樹脂基板や無機材料基板等の下地基板に対して、粗化処理を施さずとも、その上に形成する配線パターンと下地基板との間で密着強度を確保する手段を提供すること。

【解決手段】基材1上に、pH3〜5の範囲で調整した前駆体溶液を用いるゾル-ゲル法により絶縁膜2を形成する工程と、シランカップリング剤を用いて有機層3を形成する工程と、有機層表面にイオン化させた金属触媒を吸着させる工程と、金属触媒を還元し還元された金属を核として無電解めっき層を形成する工程と、窒素雰囲気下で無電解めっき層等を所定の温度で所定の時間加熱する工程と、無電解めっき層4bを給電層として電気めっき層4aを形成する工程と、フォトリソグラフィ法を使用して電気めっき層をパタニングして所定の配線パターンを形成する工程と、露出している無電解めっき層を除去する工程と、をこの順で具備することを特徴とする配線基板の製造方法。

(もっと読む)

めっき前処理装置及びめっき前処理方法

【課題】多層配線基板の表層から内層に到る有底ビアを電気的に接続するためのめっきを行う際に、内層とめっきとの接続信頼性を確保可能なめっき前処理装置及びめっき前処理方法を提供する。

【解決手段】被めっき体である前記多層配線基板の脱脂を行う脱脂槽と、脱脂に用いた脱脂液を前記多層配線基板から洗浄除去する水洗槽Aと、前記多層配線板の貫通ビアの内壁に露出した内層端面または有底ビアの底部に露出した内層表面に対してエッチングを行うソフトエッチング槽と、前記エッチングに用いたソフトエッチング液を前記多層配線基板から洗浄除去する水洗槽Bと、を備え、前記水洗槽Aの水洗水の実際の温度が、前記ソフトエッチング槽のソフトエッチング液の設定温度に対して、所定範囲に制御されるめっき前処理装置及びこれを用いためっき前処理方法。

(もっと読む)

電子部品実装基板およびその製造方法

【課題】アンダーフィル材等の特別の部材を必要とせず、電子部品と配線基板との接合部における外部衝撃や熱ストレスによるクラックの発生が抑制された電子部品実装基板を提供すること。

【解決手段】樹脂を含む絶縁性基板、および、該絶縁性基板の少なくとも一方の表面に形成された導体配線層を有するプリント基板を少なくとも1枚備え、表面に複数のランド電極を有する配線基板と、表面に複数の端子電極を有する電子部品と、を含む電子部品実装基板であって、上記ランド電極と上記端子電極とが、接合部材を介して電気的に接続されており、上記接合部材は、Snを含有する第1金属と該第1金属よりも高い融点を有する第2金属との反応により生成する300℃以上の融点を有する金属間化合物を含み、上記第2金属の表面に最初に生成する金属間化合物の格子定数と上記第2金属の格子定数との差が、上記第2金属の格子定数に対して50%以上であり、かつ、複数の気孔を有することを特徴とする、電子部品実装基板。

(もっと読む)

回路基板の製造方法

【課題】信頼性が高く、ビア接続安定性に優れた回路基板の製造方法を提供する。

【解決手段】PETシートが溶融状態になり表面張力により縮退して、断面が通常部より厚くなり盛り上がり部が形成され、プリプレグにPETシートの盛り上がり部が食い込みアンカー効果を発揮することで衝撃に強くなりレーザーの衝撃では剥がれにくくなることにより導電性ペーストの貫通穴への充填を安定させることができ層間の接続信頼性が高い回路基板の製造方法を提供する。

(もっと読む)

多層基板の製造方法、デスミア処理方法

【課題】本発明は、形成される金属層の密着性およびパターンの高精細性に優れると共に、穴を介した金属層間の接続信頼性が高く、歩留りが良好な多層基板の製造方法を提供することを目的とする。

【解決手段】絶縁層と第1の金属層とを少なくとも有するコア基材に対して、穴開け加工を施し、絶縁層の他方の面から第1の金属層に達する穴を絶縁層中に設ける穴形成工程および絶縁層の他方の面に所定の金属または金属イオンを付着させる金属付着工程の2つの工程を順不同で行う基材前処理工程と、基材前処理工程後に、プラズマエッチングによりデスミア処理を行うデスミア工程と、デスミア工程後に、酸性溶液を用いてコア基材を洗浄する洗浄工程と、絶縁層にめっき触媒またはその前駆体を付与して、めっき処理を行い、穴を介して第1の金属層と導通する第2の金属層を絶縁層上に形成するめっき工程と、を備えた多層基板の製造方法。

(もっと読む)

基材、配線板、基材の製造方法及び配線板の製造方法

【課題】多層化した際にビアと配線層とを強固に接合することができる基材、配線板、基材の製造方法及び配線板の製造方法を提供する。

【解決手段】樹脂層100と、樹脂層100の上面に埋設された配線層101〜107と、樹脂層100の軟化温度以下の焼結温度を有し、配線層102,106に一端が接触し且つ樹脂層100の下面から他端が露出した半硬化状態のビア108,109とを備える。

(もっと読む)

配線基板およびその製造方法

【課題】 貫通孔と貫通導体との間の剥離を抑制することができる配線基板およびその製造方法を提供する。

【解決手段】 セラミック焼結体からなり、厚み方向に貫通する貫通孔2を有する絶縁板1と、貫通孔2内に配置された貫通導体3とを備え、貫通導体3は、セラミック焼結体が部分的に溶融した後に固化して形成された溶融改質材からなり、貫通孔2の内側面と前記貫通導体3の側面とを結ぶ仮想の線分に沿って配置された柱状の複数の接合材4aと、接合材4a同士の間に介在する空隙4bとを備える接合層4を介して貫通孔2の内側面に接合されている配線基板である。絶縁板1と貫通導体3との間の熱応力を接合材4aの変形によって緩和できるため、熱応力による貫通孔2と貫通導体3との間の剥離を抑制できる。

(もっと読む)

配線基板の製造方法及びその実装構造体の製造方法

【課題】本発明は、電気的信頼性を向上させる要求に応え配線基板の製造方法及びその実装構造体の製造方法を提供するものである。

【解決手段】本発明の一形態にかかる配線基板の製造方法は、直流電解めっき法を用いて下地層13上に形成された第1層15aと、反転電解めっき法を用いて第1層15a上に形成された第2層15bと、直流電解めっき法を用いて第2層15b上に形成された最外層をなす第3層15cと、を有する、平面視で互いに離間した複数の電解めっき層14を下地層13上に形成する工程と、平面視で電解めっき層14同士の間に配された下地層13の一部をエッチングする工程と、第3層15c上に絶縁層10を形成する工程と、貫通孔Pの底面に第3層15cの一部を露出させるために、絶縁層10に貫通孔Pを形成する工程と、貫通孔Pの内壁面上および前記底面上にスパッタ層16を形成する工程と、を備えている。

(もっと読む)

多層プリント配線板形成用の積層体並びにその製造方法、及び該積層体を用いて形成された多層プリント配線板

【課題】導電性パンブと基板シート間における接触抵抗が低減された多層プリント配線板形成用の積層体並びにその製造方法、及び積層体を用いた形成された多層プリント配線板を提供する。

【解決手段】第1金属シート2、第2金属シート3、非導電性シート4、及び非導電性シートを貫通することで第1金属シートと第2金属シートを接続させる導電性バンプ、を含む多層プリント配線板形成用の積層体であって、積層体が、導電性バンプと金属シートとの間にアンカー層6、7を含み、導電性バンプが平均粒径0.5〜5μmの金属微粒子及びバインダー樹脂を含み、アンカー層が、導電性バンプの金属微粒子を構成する金属及び金属シートを構成する金属からなる群から選ばれる少なくとも一種の金属で構成される平均一次粒子径1〜100nmのナノ粒子を含んでなる層であるか、又はハンダからなる層である、多層プリント配線板形成用の積層体。

(もっと読む)

多層プリント配線板形成用の積層体の製造方法、多層プリント配線板形成用の積層体、及び多層プリント配線板

【課題】導電性パンブの抵抗が低減された多層プリント配線板形成用の積層体の製造方法、多層プリント配線板形成用の積層体、及び多層プリント配線板を提供すること。

【解決手段】(1)第1金属シート上に、バインダー樹脂及び金属微粒子を含む導電性ペーストを塗工した後、加熱することにより該導電性ペーストを硬化させて、導電性バンプを形成する工程、(2)該第1金属シート上に非導電性シートを積層配置した後、加圧することにより該導電性バンプを該非導電性シートに貫通させる工程、(3)該第2金属シートを、該導電性バンプによって貫通された該非導電性シート上に積層配置して未加圧積層体を得る工程、(4)前記未加圧積層体を、100〜200℃で加熱しながら10〜100MPaで加圧する工程、を含む、多層プリント配線板形成用の積層体の製造方法。

(もっと読む)

回路基板の製造方法

【課題】回路基板と電子部品との接続位置精度を向上させる。

【解決手段】フレキシブル基板20に形成された電極2の表面を凹凸加工ツール4で加圧し、前記電極2の表面に凹凸部2aを形成すると同時に、穴あけ加工ツール5により位置決め穴6を形成する。電子部品9の電極8上に絶縁性接着剤7を塗布し、前記位置決め穴6を利用して前記フレキシブル回路基板20の前記電極2と前記電子部品9の前記電極8を位置合わせし、接続加工ツール10で加圧して前記電極2面上の凸部と前記電極8を接触させ、前記絶縁性接着剤7を硬化させることにより電気的に接続する。

(もっと読む)

プリント配線板の製造方法及びプリント配線板

【課題】特殊な設備を導入することなく、微細な回路形成を行うことが可能なプリント配線板を低コストで、且つ、高歩留まりで製造するためのプリント配線板の製造方法及び、このような方法で製造されたプリント配線板を提供する。

【解決手段】上記課題を解決するため、絶縁層を介して、接着面の表面粗さ(Rzjis)が2μm以下であり且つ厚さが5μm以下の無粗化銅箔を用いて形成された銅箔層と、導体層とを積層した構成を備える積層体を形成し、銅箔層側からブラインドビアを形成し、銅箔層上に無電解銅めっき層を形成し、当該絶縁層上に設けられる銅層の合計厚さが15μm以下となるように、電解銅めっき層を形成すると共に、ブラインドビアの充填めっきを完了し、厚さが15μm以下のエッチングレジスト層を形成し、エッチング処理を施し、配線パターンを形成する方法を採用した。

(もっと読む)

配線基板及び配線基板の製造方法

【課題】絶縁層と密着層との密着性を保ちつつ、電極層と銅配線層との接続を確保する。

【解決手段】インターポーザ100において、配線パターン111は銅から形成される。また、貫通電極114も銅から形成される。また、酸化膜115は、貫通電極114に隣接して配置される。そして、酸化膜115と配線パターン111とは、密着層であるチタン膜117を介して積層される。また、貫通電極114と配線パターン111とは、チタン膜117を介することなく積層される。

(もっと読む)

1 - 20 / 137

[ Back to top ]