Fターム[5E319CD51]の内容

印刷回路に対する電気部品等の電気的接続 (35,455) | 前処理又は後処理 (6,355) | 検査・測定 (645)

Fターム[5E319CD51]の下位に属するFターム

はんだ付け検査 (447)

Fターム[5E319CD51]に分類される特許

101 - 120 / 198

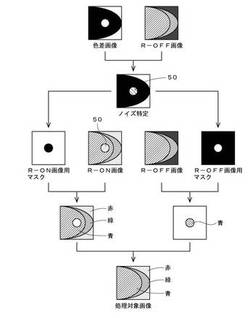

はんだフィレットの検査方法および基板外観検査装置

【課題】二次反射による誤判別のない検査を実行できるようにする。

【解決手段】カラーハイライト方式の基板検査装置において、赤、緑、青の光源をすべて点灯して撮像を行うことにより生成されたR−ON画像と、赤色光源を消灯し、その他の光源を点灯して撮像を行うことにより生成されたR−OFF画像との間で、対応する画素毎に色差を求める。この色差が所定のしきい値Aを上回る画素の組のうちR−OFF画像における明度が所定のしきい値Bを上回るものを、二次反射によるノイズ領域50として特定する。そして、ノイズ領域50内の画素についてはR−OFF画像のデータを、その他の画素についてはR−ON画像のデータを、それぞれ選択し、選択されたデータを集合させた処理対象画像を生成する。さらに、この処理対象画像中の各色彩領域の検出や計測を行い、得られた計測値に基づきフィレットの良否を判定する。

(もっと読む)

基板スクリーン印刷装置

【課題】長時間の印刷中断後、作業工数を余分に必要とせず、またはクリーム状はんだの無駄を生じることなく、印刷を再開することができる基板スクリーン印刷装置を提供する。

【解決手段】基板搬入コンベヤに回路基板が搬入されない状態が設定時間CA、続けば印刷を中断したと判断し(S1〜S4)、設定経過時間CBを設定し(S6)、時間CBの経過毎にクリーム状はんだの粘度対応負荷を検出し、印刷に不適切であればスキージ移動回数を決定し、スキージを移動させてクリーム状はんだを混練する(S7〜S10,S12〜S14)。印刷中断後、再開時に設定経過時間が経過していればクリーム状はんだの粘度対応負荷を検出し、印刷に不適切であればスキージ移動回数を決定してスキージを移動させ、クリーム状はんだを混練してもよい。印刷を中断しても自動混練によりクリーム状はんだの粘度を適切な大きさに維持し、印刷再開後も容易に高い印刷品質を得る。

(もっと読む)

被検査体の検査システム

【課題】被検査体に対して精度の高い電気的特性検査を実施し、被検査体における部品の実装不良などを的確に発見する。

【解決手段】基板検査システム10Aにおいて、ラインセンサ30は、基板の画像を撮像する。外観検査部86は、撮像された画像を解析して基板の部品の実装位置を示す部品位置情報取得し、取得した部品位置情報が示す部品の実装位置が適正なものか否かを判定することにより基板の部品の実装状態を検査する。プローブ54は、基板に接触して基板の電気的特性を検出する。プローブ制御部102は、取得された部品位置情報が示す部品の実装位置に応じて、基板におけるプローブ54を接触させるべき位置を補正し、補正した位置にプローブ54を接触させるようプローブ54の移動を制御する。

(もっと読む)

スクリーン印刷装置およびスクリーン印刷方法

【課題】局所的に連続して発生する印刷不良を有効に防止して、印刷品質を確保することができるスクリーン印刷装置およびスクリーン印刷方法を提供することを目的とする。

【解決手段】パターン孔12aが設けられたマスクプレート12に基板を当接させて半田ペーストSを電極10aに印刷するスクリーン印刷において、印刷後の基板におけるペーストの印刷状態について印刷量が過小の「かすれ」を検査項目に含んだ印刷検査の判定結果に基づき、マスクプレート12におけるパターン孔12aの状態を検査してクリーニングが必要とされる要クリーニング部位を特定し、特定された要クリーニング部位を吸引ヘッド38によって局所的にクリーニングする。これにより、局所的に連続して発生する印刷不良を有効に防止して、印刷品質を確保することができる。

(もっと読む)

ハンダボール印刷装置

【課題】微小なハンダボールを効率的かつ確実に充填・印刷を行い、バンプを形成することが可能なハンダボール印刷装置を提供する。

【解決手段】基板21の電極パッド上にフラックスを印刷するフラックス印刷部と、前記フラックスの印刷された電極上にハンダボールを供給するハンダボール充填・印刷部と、ハンダボールの印刷状態を検査し、不良状態に応じて補修を行う検査・リペア部からなるハンダボール印刷装置において、印刷後の上記印刷部のスクリーン20開口部の状況を観測する検査用カメラ15と、前記検査用カメラ15で撮像した画像と、予め記録した基準モデルの画像とを比較して、印刷後の上記印刷部のスクリーン20開口部の状況から印刷不良を判断する。

(もっと読む)

スクリーン印刷装置

【課題】適切なタイミングでマスクのクリーニングを行うスクリーン印刷装置を提供する。

【解決手段】基板2をマスキングするマスク3に設けられたパターン孔を通して基板2に半田ペーストを印刷するスクリーン印刷装置に、マスク3の表面に向けて鉛直下方にレーザ光を照射して版離れの際にマスク3に生じる撓み量aを測定するレーザ測定器32を設けた。マスク3の撓み量aが予め設定された閾値を超えている場合は、許容できない程度の汚れがマスク3生じていると判断し、マスククリーニングを実行する。

(もっと読む)

実装部品の電気検査方法および電気検査治具

【課題】プリント配線板に実装され、上部に開口部を有する実装部品の導通状態を電気的に検査するに際して、前記実装部品の端子との摺擦を抑制して破損を防止するとともに前記端子との接続を確実にする。さらに、検査用治具の電極が劣化または破損時には、簡単かつ迅速に交換できるようにする。

【解決手段】プリント配線板50に実装されたときに上部に開口部101を有する実装部品100の導通状態を電気的に検査する方法において、片面に設けた回路22を外側にして折り返されたフレキシブルプリント配線板21の隙間に拡張手段30を介装して電気検査治具10の導通部20を形成し、該導通部20を前記実装部品100の開口部101に挿入した後に、前記拡張手段30を拡張させてフレキシブルプリント配線板21の隙間を拡張し、該フレキシブルプリント配線板21の回路22に設けた電極23を実装部品100の端子102に接触させて導通状態を検査する。

(もっと読む)

実装装置

【課題】周囲への熱的影響を低減するとともに、実装部品を精度よく基板に実装する。

【解決手段】電子部品71が配置された空間100内の気体を、外部に漏らすことなく、吸気管22及び供給管23を介して加熱炉30の内部を循環させることにより、ボンディング部71aの加熱を行う。これにより、外部空間からの熱的影響を回避して、ボンディング部71aの温度を温度プロファイルに従って正確に管理することが可能となる。また、基板70、電子部品71の熱容量や耐熱性、及び接続に用いるはんだの成分に基づいて、最適な温度プロファイルを設定することで、基板70に電子部品71を精度よくはんだ付け(実装)することが可能となる。

(もっと読む)

電子部品装着装置における転写材転写検査方法

【課題】転写材転写不良の見落としを防止でき、簡単かつ短時間で転写材転写の良否を判定することのできる電子部品装着装置における転写材転写検査方法を提供する。

【解決手段】フラックスは紫外線を吸収して可視光線を放射する蛍光物質を含み、転写前の電子部品を位置決めするステップS10と、可視光線を照射して電子部品を撮像し、バンプの位置、径及び面積を取得するステップS11〜S15と、電子部品にフラックスを転写するステップS17と、転写後の電子部品を位置決めするステップS18と、紫外線を照射して電子部品を撮像し、転写されたフラックスの位置、径及び面積を取得するステップS19〜S22と、バンプごとに、バンプとフラックスとの位置、径及び面積を比較して、フラックス転写の良否を判定するステップS23、S24と、を備える。

(もっと読む)

部品実装装置

【課題】搬送用治具に貼り付けたフレキシブル基板に膨張・収縮が生じたとしても、該基板上の電極パッドと電子部品の電極とを確実に半田接合できるようにする。

【解決手段】部品実装装置において、予め用意された搬送用治具8を、搬送装置5A、5Bにより搬送し、搭載位置に位置決め可能とすると共に、任意のフレキシブル基板Sを所定位置へ供給する基板供給手段9と、供給されたフレキシブル基板を保持し、前記搬送用治具上に搭載する基板搭載手段7と、搭載されたフレキシブル基板の電極パッドに半田ペーストを塗布する塗布手段10と、搭載された前記フレキシブル基板の位置ずれを検出する検出手段11と、検出された位置ずれ量に基づいて補正した電極パッド上に、前記塗布手段を移動させる移動手段2A、2B、3とを備えた。

(もっと読む)

電子部品装着装置における転写材転写検査方法

【課題】転写材転写不良の見落としを防止でき、簡単かつ短時間で転写材転写の良否を判定することのできる電子部品装着装置における転写材転写検査方法を提供する。

【解決手段】半田31が転写されるバンプ42をボディ41上に有する電子部品40を基板に装着する電子部品装着装置100における転写材転写検査方法である。電子部品40に半田31を転写するステップS11と、半田31が転写された電子部品40を位置決めするステップS12と、電子部品40を撮像するステップS13、S14、S15と、ステップS13、S14、S15により得られた電子部品40の位置データに基づいて、バンプ42の輝度を測定する範囲(ウインドウW1)を特定し、バンプ42ごとの輝度を取得するステップS16、S17と、バンプ42ごとに、バンプ42の輝度と電極輝度基準値とを比較して、半田転写の良否を判定するステップS18と、を備える。

(もっと読む)

基板温度表示装置およびこれを具備するリフロー炉、リフロー炉における基板温度確認方法

【課題】リフロー炉によりリフロー処理をする基板が設計どおりに温度変化するか否かを容易に確認する。

【解決手段】搬送路に沿って、プリヒートゾーン、加熱ゾーン、冷却ゾーンが配設されたリフロー炉に用いられる基板温度表示装置であって、搬送路に沿って搬送される基板に取り付けられた温度センサにより、各ゾーンを通過する基板の通過時間における基板温度をグラフ表示する表示部を有し、表示部には、基板が通過する各ゾーンにおける、基板温度の設定上限値および設定下限値の設定温度プロファイルのグラフTが表示可能であって、温度プロファイルのグラフTがグラフスライダーIにより時間軸方向に所要距離平行移動可能に設けられていることを特徴とする。

(もっと読む)

プリント配線板

【課題】より正確に電流を検出できるケルビン接続パターンを有するプリント配線板を提供する。

【解決手段】表面実装型抵抗器の両電極をはんだ付けするための各パッドを、矩形の主パッド20,21と、L字形の副パッド24,25とに分割する。電流を検出するための副引出線26,27は、抵抗器1の規格上の抵抗値が現れる基準点に近い副パッド24,25の特定位置X1,Y1から延び出す。主パッド20,21の面積と副パッド24,25の面積とはほぼ同じである。

(もっと読む)

溶融はんだ中の銅濃度測定方法及びその方法に用いるプリント基板

【課題】 溶融はんだ中の銅濃度を生産現場で簡易に測定する方法及びその方法に用いるプリント基板を提供することを目的とするものである。

【解決手段】 二等辺三角形の2本の等辺がそれぞれ内側に凸の曲線に変形している形状の銅パターンが基材上に形成されているプリント基板を溶融はんだに接触させ、該溶融はんだとの接触によって溶解する銅パターンの溶解量により、該溶融はんだ中の銅濃度を測定することにより、溶融はんだ中の銅濃度が高い領域においても銅濃度測定結果の誤差が小さくなる。

(もっと読む)

ハンダ付け演習基板

【課題】 ハンダ付けの良否を自動的に判定することができるトレーニング用のハンダ付け演習基板を提供する。

【解決手段】基板本体のハンダ付け施行ポイントに手作業で行われたハンダ付けの良否を判定するためのハンダ付け演習基板であって、基板本体にCPUとハンダ付けの演習を行うための複数の電子部品が組み込まれている。CPUには各電子部品がハンダ付施行ポイントを介して接続されている。またCPUにはハンダ付け施行ポイントに正常なハンダ付けが行われているか否かの判定を行うハンダ付け良否判定ソフトウエアが書き込まれている。このソフトウエアによる判定結果はCPUから出力される。

(もっと読む)

ハンダ成分の測定方法、およびハンダ成分の測定に使用する分析装置およびハンダ試料製作器

【課題】鉛フリーハンダが使用されるハンダ付け工程において、ハンダ濡れ性に影響する鉛フリーハンダ合金を構成する微量な銅の含有率を、ハンダ付け工程の現場で簡易な方法で精度良く同定する分析方法および分析装置を提供する。

【解決手段】組成既知の標準ハンダと組成未知の測定ハンダをそれぞれ糸状に加工し、標準ハンダ同士、および標準ハンダと測定ハンダの片端部を融着して作製した2組の熱電対を使用して、二つの組成の異なる金属をつなげて、両方の接点に温度差を与えると、金属の間に電圧が発生し、電流が流れる現象であるゼーベック効果を利用してハンダ中の銅の含有率を同定する。

(もっと読む)

プリント基板およびプリント基板ユニット並びに導電体の上がり量検出方法

【課題】導電体の上がり量を確実に検出することができるプリント基板およびプリント基板ユニットを提供する。

【解決手段】基板14の貫通孔23は絶縁体で空間を仕切る。貫通孔23は電子部品15のリード端子28を受け入れる。リード端子28は導電体29に接触する。導電体29は基板14の第1面および第2面の少なくともいずれかで露出する。貫通孔23内の空間には任意の絶縁層17同士の間から導電パターン24、25、26、27が臨む。導電パターン24、25、26、27は、基板14の第1面および第2面の少なくともいずれかで露出する導電材33、34、37、38のいずれかに接続される。リード端子28と導電材33、34、37、38のいずれかとの間で導通の確立の有無が検出される。導通が検出されれば、導電体29が導電材33、34、37、38の位置まで上がっていることが確認される。導電体29の上がり量は確実に検出される。

(もっと読む)

プリント配線板、プリント回路板、およびプリント回路板の接合部検査方法

【課題】本発明の目的は、プリント配線板のパッドと回路部品のパッドとの間の接合部の状態をより詳しく電気的に調べることができるプリント配線板を提供することにある。

【解決手段】プリント配線板11は、パッド15を備えた回路部品12が実装される。プリント配線板11は、導電性接合部材25を介して回路部品12のパッド15に電気的に接続されるパッド21を備える。このパッド21は、その外周縁部の一部31,32,33,34が該パッド21の他の部分35から電気的に独立するように分割されている。

(もっと読む)

部品実装装置および部品実装方法

【課題】部品実装工程においてペーストの転写不良を有効に防止することができる部品実装装置および部品実装方法を提供することを目的とする。

【解決手段】バンプ付きの部品にペーストを転写した後に基板に実装する部品実装において、ペースト転写ユニットにおけるペーストの転写動作の回数または動作累積時間のカウント値が予め転写状態確認のインターバルとして設定された規定数値に到達したならば、カメラで転写ステージを撮像して取得された画像データを認識処理して、塗膜や転写痕など転写ステージの状態の良否を判定する。これにより、部品実装工程においてペースト転写の不良を有効に防止することができる。

(もっと読む)

工程管理方法、データ登録プログラム及び電子装置の製造方法

【課題】基板に部品をはんだ付けして電子装置を製造する表面実装ラインの工程管理方法であって、精度が高い工程管理方法、この工程管理方法に使用するデータ登録プログラム、及びこの工程管理方法を使用する電子装置の製造方法を提供する。

【解決手段】はんだ印刷検査装置12、マウント検査装置14、はんだ付け検査装置16が、それぞれ「印刷出来栄えデータ」、「マウント出来栄えデータ」、「はんだ付け良否データ」を一次記録装置21に記録する。データ登録ツール22が一次記録装置21からデータを読み込み、「印刷出来栄えデータ」から部品103ごとに「代表データ」を算出し、他のデータと共に部品103ごとに二次記録装置23に記録する。SPCツール24が、二次記録装置23に記録されている良品のデータに基づいて、はんだ印刷装置11及びマウント装置13の調整が必要か否かを判定する。

(もっと読む)

101 - 120 / 198

[ Back to top ]