Fターム[5E336BC01]の内容

プリント板への電気部品等の実装構造 (16,219) | プリント板の部分構造 (1,644) | 貫通孔の構造、機能 (734)

Fターム[5E336BC01]の下位に属するFターム

部品本体の取付用貫通孔 (146)

部品のリード端子の挿入孔 (351)

孔あけ方法が特定されたもの (41)

孔壁の材料又は性質が特定されたもの (100)

数値限定のあるもの (4)

Fターム[5E336BC01]に分類される特許

1 - 20 / 92

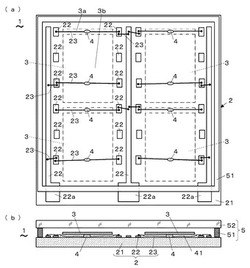

配線基板とそれを用いた有機デバイス

【課題】配線基板とそれを用いた有機デバイスにおいて、設計変更が容易で電流容量の大きい配線を有し、低コストで製造可能なものとする。

【解決手段】配線基板2は、絶縁基板21と、その表面に島状に設けられた複数の島状導体22と、島状導体22間を接続する導体配線23とを備えている。電子デバイス3は、有機素子と、その有機素子に対して電気的接続を行う電極とをフィルムの表面に備えている。導体配線23は、金属ワイヤまたは金属リボンから成り、実装される電子デバイス3の電極が導体配線23に接合部材4によって電気的に接続可能に構成されている。有機デバイス1は、電子デバイス3を配線基板2にフェイスダウン実装し、その電極を接合部材4によって導体配線23に接続し、全体を封止部材5によって封止して構成されている。導体配線23は、大電流容量とすることができ、また、島状導体22間の配線変更により容易に設計変更に対応できる。

(もっと読む)

モジュール部品およびそれに用いられる配線基板

【課題】平面面積の大きいダミーパターンを設けることを必要とせずに、電子部品のθ回転を防止することが可能で、電子部品の高密度実装を妨げることがなく、例えば、高機能携帯電話(スマートフォン)に用いるのに適したモジュール部品およびそれに用いられる配線基板を提供する。

【解決手段】配線基板1に配設された実装用ランド2(2b)の近傍の、該実装用ランドを介して引回しパターン6と対向する領域に、実装用ランドの表面より一段低い位置に金属面10aを有するダミーパターン10を設け、はんだなどの導電性接合材3により、電子部品4の端子電極5(5b)と、実装用ランド2(2b)とを接合するとともに、引回しパターン6と、ダミーパターン10の金属面10aの両方に、導電性接合材3が流れ込むようにする。

配線基板1にビアホール電極9aを設けてその端面をダミーパターン10の金属面10aとして用いる。

(もっと読む)

電子制御装置

【課題】小型化を可能にするとともに、放熱性も高めた電子制御装置を提供する。

【解決手段】配線パターンを有する回路基板2と、回路基板2上にて互いに隣り合って実装された複数の発熱電子部品の内、少なくとも一対の発熱電子部品5A、5Bとを備えた電子制御装置である。発熱電子部品5A、5Bは、一方の側に回路基板2と電気的及び機械的に接続するリード9を延出し、他方の側に放熱用金属プレート10を延出して構成されている。隣り合って実装された一対の発熱電子部品5A、5Bは、これらが隣り合う方向と交差する方向にリード9及び放熱用金属プレート10を向け、かつ、リード9及び放熱用金属プレート10の向く方向が互いに逆になるように配置されている。

(もっと読む)

固定構造体

【課題】部品実装部に形成される空間部の圧力上昇を抑制し、基板とデバイス固定手段との固定についての信頼性の向上を図ることを目的とする。

【解決手段】樹脂板表面にレジスト24が設けられるとともに貫通孔15が設けられた基板12と、貫通孔15を貫通させるネジ部16と頭部17とが設けられた固定手段18と、ネジ部16を挿入させるメスネジ部20が設けられた固定部19とを備え、基板12が頭部17と固定部19とによって挟持されて、貫通孔15とネジ部16との間に形成される第1空間部22を外部と連通する第2空間部23を設けた構成により、第1空間部22の圧力上昇を抑制して信頼性の向上を図ることができる。

(もっと読む)

電子素子実装方法、及び電子基板

【課題】基板上に電子素子を最適に半田付けし、その信頼性を向上させることができる電子基板実装方法、及び電子基板を提供すること。

【解決手段】基板3上に所定の電子素子2を実装する電子素子実装方法は、所定の電子素子2が設けられる領域近傍に銅箔領域31を形成するステップと、銅箔領域31に複数の貫通孔32を形成するステップと、基板3の銅箔領域31を加熱し所定の電子素子2の半田21を溶融させるステップと、を含んでいる。

(もっと読む)

プリント配線基板、電源装置、画像形成装置およびプリント配線基板の製造方法

【課題】安価かつ確実な方法で、フロー半田付け工程において焦電効果により圧電素子の一次側端子間に発生する焦電電圧を低減することで半導体部品の静電気破壊を防ぐ。

【解決手段】圧電トランス101は、圧電素子506を備えている。圧電素子506の一次側には2つの一次側電極507A、507Bが存在する。一次側電極507A、507Bを、導電性塗料により形成された抵抗体515によって接続する。これにより、放電電流が抵抗体515を通して放電されるため、半導体部品を放電電流から保護できる。また、ショート端子や導電性治具が不要となるため、安価な構成で、半導体部品の静電気破壊を防ぐことができる。

(もっと読む)

基板装置

【課題】放熱用ヒートシンクを加工する必要がなく、電子部品の設置位置の自由度が広がり、コンパク化ができるとともに機械による実装ができ、省力化を図れる放熱構造を提供する。

【解決手段】貫通孔を形成した基板10と、有底筒体部21の開口縁に外向フランジ部22を形成したプレート部材20とを備えている。前記基板の貫通孔11に前記プレート部材の有底筒体部を嵌着するとともにその底面を前記基板の表面と略面一にし、前記プレート部材の有底筒体部の底面に電子部品30を設置するとともに前記プレート部材の外向フランジ部に放熱用ヒートシンク40を接触させた基板装置である。

(もっと読む)

電子装置

【課題】回路基板に電子部品をはんだ実装してなる電子装置において、回路基板とこの回路基板にはんだ接合された電子部品との両者の膨張・収縮度合の差をより小さくすることで、はんだへの応力を低減させる。

【解決手段】回路基板10の方が電子部品20よりも線膨張係数が大きいものであり、電子部品20は、第1の電極21、第2の電極22にてそれぞれ、回路基板10にはんだ30を介して固定されており、回路基板10のうち第1の電極21との固定部と、第2の電極22との固定部との間に位置する部位である固定部間部位13は、一面11に貫通穴14が設けられることにより、回路基板10のうち固定部間部位13以外の部位よりも熱膨張および熱収縮の度合が小さくなっている。

(もっと読む)

半導体デバイスパッケージを製作するための方法

【課題】現在のPOLプロセスと関連する1つまたは複数の欠点を克服するコスト効率の良い半導体デバイスパッケージング製作プロセスを提供する。

【解決手段】第1の金属層130に配置された誘電体膜120を含む積層体を用意するステップと、所定のパターンに従って積層体を通って延在する複数のビア150を形成するステップと、半導体デバイスが取り付け後に1つまたは複数のビアと接触するように1つまたは複数の半導体デバイスを誘電体膜外面に取り付けるステップと、第1の金属層および導電層を含む相互接続層を形成するステップと、所定の回路構成に従って相互接続層をパターン形成して、パターン形成済み相互接続層を形成するステップで、パターン形成済み相互接続層の一部分が、1つまたは複数のビアを通って延在し、半導体デバイスとの電気接点を形成するステップとを含む半導体デバイスパッケージの製作プロセス。

(もっと読む)

部品支持基板及びその製造方法

【課題】嵌合穴の形成に適した樹脂充填部の形成が可能な部品支持基板を提供すること。

【解決手段】本発明の部品支持基板は、基板11、樹脂充填部22及び部品支持体24を備える。基板11は、少なくとも第1主面12にて開口する充填用孔21を有する。樹脂充填部22は、充填用孔21内に配置され、基板11よりも硬度が低い材料によって形成され、第1主面12側にて開口する嵌合穴23を有する。部品支持体24は、嵌合穴23に嵌合されることで固定され、嵌合穴23から突出した箇所に他部品を支持可能である。なお、樹脂充填部22の第1主面12側の端面は、第1主面12よりも第2主面13側に位置している。

(もっと読む)

実装構造、配線基板組立体及び固定方法

【課題】 アンダーフィル材を用いずに、半導体装置の接合部の耐圧迫性や長期信頼性を改善することができる実装構造を提供することを課題とする。

【解決手段】 電子部品4の電極4cを接続端子8を介して配線基板2の電極パッド2aに接合する。配線基板2を貫通して延在する貫通開口2bが、配線基板2の電子部品4が実装される領域の周囲に設けられる。クランプ部材10は貫通開口2bを貫通して延在する。クランプ部材10は、貫通開口2bを貫通して延在する中間部10cと、中間部10cの両端において屈曲された先端部10a,10bとを有する。先端部10a,10bの間で電子部品4と配線基板2とを挟み込む。

(もっと読む)

高周波機器

【課題】伝送損失の低減を図ることができ、且つ、分配コアの実装が容易である高周波機器を提供する。

【解決手段】高周波機器は、第1の分配コアと、整合コアまたは第2の分配コアと、前記第1の分配コアが実装されるプリント基板とを備え、前記第1の分配コアと前記整合コアまたは第2の分配コアとを接続するためのランド7が前記プリント基板に形成されており、前記プリント基板のランド7近傍位置に開口部6が少なくとも一つ設けられている。

(もっと読む)

電子回路基板

【課題】構成部品の点数を増加させることなく、シャント抵抗が発生する熱を高効率に外部に放熱することが可能な電子回路基板を提供する。

【解決手段】本発明の電子回路基板は、基板3と、基板3の一方の主表面上に接続される抵抗体1とを備える電子回路基板である。上記抵抗体1に対向する基板3の主表面にはスリット6が形成されている。基板3において一方の主表面の反対側である他方の主表面上に対向するように配置される他の抵抗体1をさらに備え、基板3の一方の主表面上に接続される抵抗体1と、基板3の他方の主表面上に接続される抵抗体1とが、基板3の主表面に沿った方向に関して互いにずれた位置に配置されていてもよい。

(もっと読む)

電子部品の実装構造およびキャビティ基板の製造方法

【課題】製造が容易でかつ小型化された電子部品の実装構造を提供する。

【解決手段】メインボード12上の第1の電子部品13を収容するキャビティ部24を有するキャビティ基板21と、このキャビティ基板21に実装された第2の電子部品14とを備える。キャビティ部24は、第1の電子部品13と対向するベース層23と、ベース層23からメインボード12に向けて延びるキャビティ層25とによって形成される。キャビティ層25は、メインボード12側から見て、キャビティ部24の一部を除いてキャビティ部24を囲む形状に形成されている。

(もっと読む)

射出成形基板と実装部品との取付構造

【課題】樹脂部の熱膨張に伴う電子部品との接続部である半田に加わる応力を抑制することが可能な射出成形基板と実装部品との取付構造を提供する。

【解決手段】基板1は、プレス加工等で形成された導体部7と、射出成形により導体部7と一体成形された樹脂部11等から構成される。導体部7は例えば銅合金製である。樹脂部11は例えばPPS製である。基板1上には電子実装部品である実装部品3が搭載される。実装部品3の両側部には電極5が形成されており、実装部品3は、電極5と導体部7とが半田9によって電気的に接続される。基板1の、実装部品3下方におけるそれぞれの接続部15間の樹脂部11(貫通部)には、応力緩和機構である穴13が形成される。また、実装部品3の両側部には、応力緩和機構である樹脂露出部14がそれぞれ形成される。

(もっと読む)

電子機器

【課題】部品点数を削減することができる。

【解決手段】第1の面16と、この第1の面16とは反対側に位置する第2の面15とを有し、スルーホール18が設けられた配線板11と、前記スルーホール18に挿入されたリード端子24a,24bを有し、このリード端子24a,24bを前記スルーホール18に半田付けすることで前記配線板11の前記第1の面16に実装され、前記リード端子24a,24bの先端26が前記スルーホール18外に位置する挿入部品12と、可撓性を有し、前記第2の面15に設けられてリード端子24a,24bの先端26を覆った絶縁部151と、を具備することを特徴とする。

(もっと読む)

電子機器

【課題】 補強のための新たな部品を追加することなく、ジャックコネクタとジャックコネクタ基板との半田割れを防止する。

【解決手段】 プラグが挿抜されるジャックコネクタと、前記ジャックコネクタが実装されるジャックコネクタ基板と、前記ジャックコネクタ基板が固定される本体部材とを備えた電子機器であって、前記ジャックコネクタ基板には、前記ジャックコネクタが実装される領域と、前記ジャックコネクタが実装される領域から延出される腕部が形成され、前記ジャックコネクタ基板は前記腕部にて、前記本体部材に対して固定される。

(もっと読む)

穴位置調整具及び印刷回路基板ユニット

【課題】穴挿入部品を精度高く印刷回路基板に挿入することができる。

【解決手段】印刷回路基板に設けられた穴に沈設され、穴挿入部品が挿入される貫通穴又は窪みでなる凹部が形成されている凹形構造体と、凹形構造体の一方の端部に形成されたフランジ部と、フランジ部の凹形構造体側に設けられ、凹部の中心線に対し位置決めされた複数の突起部とを有する穴位置調整具及びその穴位置調整具を用いた印刷回路基板ユニット。

(もっと読む)

電子装置

【課題】 ESLを低減することができる電子装置を提供する。

【解決手段】 複数の四角形状の誘電体層が積層されて成る積層体2と積層体2の誘電体層間に形成された内部電極3と積層体2の両端部に形成されて内部電極3に接続されている端子電極4とを具備しているコンデンサ5が、実装基板6の上面に形成された接続パッド7に端子電極4を接続して実装されており、接続パッド7に実装基板6の内部に形成された貫通導体8が接続されている電子装置1であって、内部電極3は、端部が積層体2の端面から側面の途中にかけて露出しており、貫通導体8は、平面視で積層体2の側面における内部電極3の露出端部の端面から最も離れている部位の直下に位置している電子装置1である。電流経路が短くなるので、電子装置1のESLを低減させることが可能である。

(もっと読む)

回路基板及びその製造方法

【課題】放熱部材の放熱面の周囲に樹脂モールド等の被覆部が形成された半導体モジュールを基板に実装する際に,半導体デバイスや被覆部等に熱損傷を発生させることなく,簡易かつ高速な実装を可能とすること。

【解決手段】半導体モジュール2におけるヒートシンク22の放熱面22fと,基板1の第一の面1aの放熱用パターン12の表面との各々にハンダの層5,3を形成させ,前記基板1,前記伝熱用パターン12及び前記接着層3を貫通する穴13を形成させ,前記穴13が形成された前記接着層3の表面における前記放熱面22fの垂直投影面の範囲内に,励起によって自己伝播発熱反応が生じる反応性多層膜4を形成させ,前記基板1の第二の面1bの側から前記穴13を通じて前記反応性多層膜4を励起して接着層3,5の溶着を生じさせる。

(もっと読む)

1 - 20 / 92

[ Back to top ]