Fターム[5E338DD40]の内容

プリント板の構造 (36,555) | 識別のための構造と表示 (874) | その他の識別のための構造と表示 (89)

Fターム[5E338DD40]に分類される特許

1 - 20 / 89

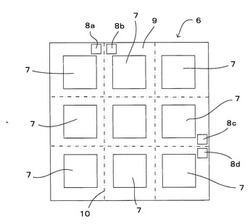

基板集合体および基板認識システム

【課題】基板集合体に関する情報を構成するバーコードを形成するための空きスペースが基板集合体上にない場合であっても、基板集合体に関する情報を取得することができるようにすることを目的とする。

【解決手段】複数の個基板7が配列されて成る基板集合体6において、基板集合体6に形成され該基板集合体6に関する情報を構成するバーコードを備え、バーコードは、複数のバーコード素片8a,8b,8c,8dに分割され、複数のバーコード素片8a,8b,8c,8dは、有意な所定のコード配列と異なる状態で、基板集合体6上に形成されている。

(もっと読む)

プリント基板及びプリント基板の種別識別方法

【課題】比較的小さな面積で多くの種別を識別することができるプリント基板を提供する。

【解決手段】種別識別表示10には、4対のランド(12a1,12a2と12b1,12b2と12c1,12c2と12d1,12d2)が設けられている。それぞれのランドの対に対して、電子部品(抵抗器)5が実装されていない場合は“0”、実装されていれば“1”を示す。それぞれの箇所(4対)が示す数字の組み合わせにより、プリント基板の種別を示す識別番号を表す。

(もっと読む)

プリント配線板加工装置

【課題】加工すべきプリント配線板を加工装置に誤った方向でセットすることができないようにしたプリント配線板加工装置を得る。

【解決手段】プリント配線板加工装置のテーブル16には、加工するプリント配線板2の上辺及び下辺の中央付近に一対のガイド穴に抜き挿し可能な一対のガイドピンを挿入したプリント配線板の前記ガイドピン19、19'を挿入してプリント配線板の位置決めを行って前記テーブルにセットさせる一対の穴が設けられると共に、一対の穴の左右方向の予め定められた距離の位置に、1つだけが突出制御される4つのマークピン6、9、13、15が設けられている。プリント配線板2には、下辺となるガイド穴の左右いずれか一方の側の予め定められた距離と同一の距離の位置にマーク穴が設けられ、マーク穴をテーブル上に突出しているマークピンに挿入して前記プリント配線板を位置決めして前記テーブルにセットする。

(もっと読む)

プリント基板、画像形成装置及びプリント基板の再利用回数の認識方法

【課題】再利用時の部品交換有無、再利用回数を基板自身が認識可能で、かつ再利用のための作業を行う際に目視で容易に再利用回数を認識することができるようにする。

【解決手段】再利用されるプリント基板110であって、プリント基板110に設けられ、再利用時に切断される少なくとも1つの切断部121と、切断部121を通り、プリント基板110に形成された再利用検知用の導体パターン124と、導体パターン124の切断前と切断後の信号レベルの差を検出するCPU101とを備え、信号レベルの差の変化から切断数を計数し、その結果から再利用の場合の計数値が不正か否かを判断する。

(もっと読む)

フレキシブル配線基板、電気光学装置、電気光学装置の製造方法、及び電子機器

【課題】在庫管理が楽になったり、かかる工数やコストを抑えたりすることが可能なフレキシブル配線基板、電気光学装置、電気光学装置の製造方法、及び電子機器を提供する。

【解決手段】液晶パネル100に接続されるフレキシブル配線基板200は、フレキシブル配線基板200の第1辺に沿って配置された複数の接続端子部を有する外部接続端子部52と、第1辺に対向する第2辺と外部接続端子部52との間に配置され、複数の接続端子部にそれぞれ電気的に接続された複数の第1接続端子を有する第1FPC接続端子部45と、第2辺と第1FPC接続端子部45との間に配置され、第1FPC接続端子部45と電気的に接続されると共に、複数の第1接続端子の端子数より少ない数の複数の第2接続端子を有する第2FPC接続端子部46と、を備える。

(もっと読む)

認識マーク

【課題】導電性ペースト等を用いた層間接続手段における積層精度が向上し、高密度で品質の優れた回路形成基板を提供するものである。

【解決手段】表裏に離型フィルムを張り付けたプリプレグシート1に、製品の貫通孔3、積層認識マーク用貫通孔7a、7b、X線認識マーク用貫通孔8a、8bを形成し、積層認識マーク用貫通孔7a、7bをマスキングして、製品の貫通孔3およびX線認識マーク用貫通孔8a、8bに導電性ペースト4を充填した後、離型フィルムを剥離して回路基板を製造するもので、積層認識マーク用貫通孔7a、7bには導電性ペースト4が充填されないので、積層精度が高い認識マークが容易に得られ、積層精度が向上し、高密度で品質の優れた回路形成基板が得られる。

(もっと読む)

配線基板及びソルダーレジスト膜の位置ずれ検出方法

【課題】ソルダーレジスト膜の位置ずれを検出可能とした配線基板を提供する。

【解決手段】配線基板と、配線基板面に搭載される電子部品が電気的に接続されるパッドと、位置ずれ検出用の検出パターンとを含む配線層と、配線層を覆うように形成されるソルダーレジスト膜とを備えた配線基板であって、ソルダーレジスト膜9は、該ソルダーレジスト膜の位置ずれを検出する位置ずれ検出用開口部10eと、パッドを露出するパッド用開口部とを有し、検出パターン6は、位置ずれ検出用開口部10eの外周側に位置し、位置ずれ検出用開口部から検出パターンを確認することで、ソルダーレジスト膜の位置ずれを検出する。

(もっと読む)

制御基板

【課題】空基板の種類を1つとし、製造面や管理面での煩雑さを改善する。

【解決手段】絶縁素子領域6と第1領域7と第2領域8とを共用領域4とし、この共用領域4中の実装領域AR1〜AR12に、デジタル入力、パルス入力、デジタル出力(シンク)、デジタル出力(ソース)などの入出力の種別が異なる何れか1つの回路を、その構成要素(フォトカプラ、抵抗素子、IC素子などの部品)を選択的に配置して入出力回路として構築する。

(もっと読む)

配線板および接続方法

【課題】コネクタを用いずに、他の基板の接続端子列に対し接続端子列を容易に位置決めすることができる配線板およびその接続方法を提供する。

【解決手段】この配線板1は、一方の面に形成され、他の基板40の被接続端子列51に接続される接続端子列21を備える。接続端子列21の特定の部分を基準として設定された特定の位置に、他の基板40の被接続端子列51に対して位置決めするための第1位置決め孔27が設けられている。第1位置決め孔27は、接続端子列21と被接続端子列とを接続するための組立治具60に設けられた第1位置決めピン63に、嵌め込まれるものとして形成されている。

(もっと読む)

チップオンフィルムと配線基板の端子接続方法

【課題】全てのチップオンフィルムの端子列と配線基板の端子列との相対的な位置合わせが正確に行われているかどうかを確実に判断することができ、位置合わせ精度の向上と熱圧着ズレ不良の軽減を図ることができる、チップオンフィルムと配線基板の端子接続方法を提供する。

【解決手段】熱圧着前にチップオンフィルムCOFの端子列1と配線基板PCBの端子列2の相対的な位置合わせを行うときに、チップオンフィルムの端子列両端部のダミー端子1b,1bと配線基板の端子列両端部のダミー端子2b,2bが位置ズレなく重なり合うように、配線基板の端子列両端部のダミー端子2b,2bをオフセットして形成しておき、ダミー端子1b,1bとダミー端子2b,2bをピッタリと重ね合わせてチップオンフィルムの端子列1と配線基板の端子列2の相対的な位置合わせを正確に行い、熱圧着して端子同士を接続する。

(もっと読む)

プリント配線基板の製造方法、プリント配線基板の製造装置及びプリント配線基板

【課題】基板と部材とが誤った相対向きでセットされたことを検知する。

【解決手段】プリント配線基板を製造する際に、部材20,30と相対位置が設定される基板本体1の主面1Aの処理領域Pの中心を対称点Qとする点対称、又は対称点Qと処理領域の対向する2辺の中点とを含む直線を対称軸Ra,Rbとする線対称の関係にある処理領域Pに形成された複数の位置合わせ用マーク13,14と、これらのいずれとも点対称の関係及び線対称の関係に無い非対称領域に表裏判定用マーク11,12が形成された基板本体1を所定の位置にセットする工程と、表裏判定用マーク11,12の対向位置に部材側表裏判定用マーク21,32が形成された部材20,30を基板本体1の対向位置にセットする工程と、表裏判定用マーク11,12と部材側表裏判定用マーク21,32との位置関係に基づいて基板本体1と部材20,30の相対向きの正誤を判定する判定工程を有する。

(もっと読む)

プリント配線板及びその製造方法

【課題】シルク印刷やインクジェット方式による印刷に依ることなく、明瞭で判別可能な記号をプリント配線板のソルダレジストの表面に形成する。

【解決手段】プリント配線板の製造方法であって、プリント配線板10の基材表面(最外層の配線パターン12を含む最外層の絶縁層11の表面)に、例えば熱硬化性のソルダレジスト13を塗布成する工程と、塗布後のソルダレジスト13を半乾燥または半硬化する工程と、半乾燥または半硬化されたソルダレジスト13の表面を、プリント配線板10の情報を表す記号を形成するための加圧治具で加圧する加圧工程と、加圧後のソルダレジスト13を硬化する工程と、を含み、ソルダレジスト13の厚さを変えることで、当該ソルダレジスト13の表面にプリント配線板10の情報を表す記号である凹み文字14を形成する。

(もっと読む)

光印刷回路基板及びその製造方法

【課題】本発明は、光印刷回路基板及びその製造方法に関する。

【解決手段】本発明の光印刷回路基板は、少なくとも一つ以上の内層と上記内層を電気的に接続する回路パターンを備える印刷回路基板と、上記印刷回路基板の内部に埋め込まれる光送信部と光導波路により接続される光受信部から形成される一体型光接続モジュールと、を含み、上記一体型光接続モジュールは光導波路の形成部位を支持する支持ユニットと、をさらに含んでなることを特徴とする。

(もっと読む)

回路モジュール、回路モジュールのロット管理方法および回路モジュールの真贋判断方法

【課題】 金属ケースを有さず、ロット情報をレーザで印字することができないような回路モジュールにおいても、容易にロット管理ができるようにする。

【解決手段】 回路基板上に複数の表面実装部品を実装してなる回路モジュールにおいて、前記回路基板上に、ロットごとに異なる電気特性を有する表面実装型受動部品を、ロット管理用部品として実装するようにした。

(もっと読む)

多層プリント配線板の製造方法および多層プリント配線板

【課題】配線パターンのデザイン変更を要することなく、また信頼性よくRFID通信を行う。

【解決手段】多層プリント配線板1の中間層11に形成された接地パターンまたは電源パターン12に近接した空き領域に貫通孔3を形成して、この貫通孔3の中にRFIDタグモジュール2のタグチップ6側凸部13を収納するとともに、RFIDタグモジュール2上のモジュールアンテナパターン8を中間層11上の接地パターンまたは電源パターン12と容量結合させるか、電気的に導通させ、その後に、中間層11の上層15および下層16を配置して、これら3層を熱圧着する。これにより、多層プリント配線板1の内部にRFIDタグモジュール2全体を埋め込むことができる。

(もっと読む)

プリント配線基板の製造情報管理方法、プリント配線基板の製造情報管理システム

【課題】情報量が大きく、かつ、製造工程の下流からも上流からも製造履歴等に関する情報を追跡可能なプリント配線基板の製造情報管理方法、プリント配線基板の製造情報管理システムを提供する。

【解決手段】パネル状基板10のパネル枠11にパネルICタグ12、シート状基板20のシート枠21にシートICタグ22、単位基板30を収納するトレイ40にトレイICタグ42を設け、パネル状基板10からシート状基板20を切り出す際に、パネルICタグ12に記録されていたパネル情報をシートICタグ22へ書き写し、シートICタグ22のシートタグIDをパネルICタグに書き写すこととした。また、シート状基板20から単位基板30を切り出す際に、単位基板30が収納されるトレイICタグ42のトレイタグIDをシートICタグ22へ、シートICタグに記録されていたシート情報をトレイICタグ42へ書き写すものとした。

(もっと読む)

電子部品搭載用基板の製造方法および電子部品搭載用母基板の製造方法

【課題】 絶縁基板の上下のパッドを高い精度で位置合わせして製作することが可能な電子部品搭載用基板(電子部品搭載用母基板)の製造方法を提供する。

【解決手段】 1つのセラミックグリーンシート21に上層貫通孔24aを電極パッド2(金属ペースト22)に対して一定の位置に形成する工程と、他のセラミックグリーンシート21に開口が大きい下層貫通孔24bを形成する工程と、最下層のセラミックグリーンシート21の下面に接続パッド3(金属ペースト23)と下層貫通孔を囲む導体パターン5(金属ペースト25)とを同時に印刷する工程と、上層貫通孔24aと下層貫通孔24bとが連続して貫通孔4を形成するように、下層貫通孔24b側から見通す上層貫通孔24aの開口に金属ペースト25を位置合わせして積層する工程とを備える製造方法である。上層貫通孔24aの開口と導体パターン5とを介して電極パッド2と接続パッド3とを高い精度で位置合わせすることができる。

(もっと読む)

多層回路基板の製造方法

【課題】多層回路基板の各層の配線パターンを位置精度よく容易に製造すること。

【解決手段】A.内層材の導体配線回路形成と同時に積層体と内層基板を電気的に接続するためのビアホール形成用のアライメントマークを少なくとも1つ形成する工程、B.導体配線回路上に積層体を積層する際、アライメントマークが露出するよう積層体を積層する工程と、C.内層材に形成されたアライメントマークの少なくとも1つをアライメントとして使用し、積層体にビアホールを形成する工程、D.積層体に形成されたビアホールの少なくとも1つをアライメントとして使用し、導体配線回路を形成し、さらに導体配線回路形成と同時に、その導体配線回路上にさらに積層される積層体と電気的に接続するためのビアホール形成用のアライメントマークを内層基板上に少なくとも1つ形成する工程、E.B〜Dの工程を必要な配線の層数となるまで繰り返す工程とを含む。

(もっと読む)

回路基板及びその製造方法

【課題】歩留りを向上できる回路基板を提供する。

【解決手段】絶縁基板2と、絶縁基板2の両面に所定のパターンで形成されるとともに絶縁基板2を貫通するビア部3を通って絶縁基板2の両面で導通する導体部4と、導体部4の所定部分を露出して導体部4を覆うレジスト5と、レジスト5上に印字するシルク印刷部6とを備えた回路基板1において、レジスト5及びシルク印刷部6を積層してビア部3の周囲の導体部4を覆った。このような構成の回路基盤により、回路基盤を製造する際の歩留まりを向上することができるという顕著な効果を奏することができる。

(もっと読む)

製造物、製造物位置決め方法、認識マーク判別方法および製造物位置決めプログラム

【課題】製造設備や認識マークの特性が相違しても認識マークを信頼性よく読み取る製造物、製造物位置決め方法、認識マーク判別方法および製造物位置決めプログラムを得る。

【解決手段】製造物位置決め方法20の認識マーク読取ステップ21では、製造物の読取面に互いに近接配置され、認識情報が共に同一で光学特性を予め相違させた複数の認識マークのうちから予め定めた1つの認識マークを選択して読み取る。読み取った認識マークに応じて、製造物の種類を判別する。

(もっと読む)

1 - 20 / 89

[ Back to top ]