Fターム[5E343BB03]の内容

プリント配線の製造 (50,760) | 導体パターンの形状、構造・材料 (16,522) | 導体パターンの構造が特定されたもの (1,851) | 導体面が基板面より凹所にあるもの (98)

Fターム[5E343BB03]に分類される特許

1 - 20 / 98

配線基板

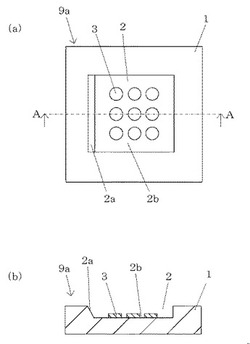

【課題】 凹部内からのめっき液や洗浄水等の液体の排出が容易な配線基板を提供すること。

【解決手段】 上面に凹部2を有する絶縁基板1と、凹部2内において絶縁基板1の表面に形成された導体層3とを備える配線基板9aであって、凹部2の側面の少なくとも一部が外側に傾斜しているとともに、傾斜した側面2aの表面粗さが凹部2の底面2bの表面粗さよりも大きい配線基板である。表面粗さが比較的大きくはっ水性が高い、傾斜した側面2aを下側にしてめっき処理を施すことにより、傾斜した側面2aに沿って洗浄水等の液体を凹部2外に容易に排出することができる。

(もっと読む)

配線基板及びその製造方法

【課題】支持板の上に接続パッドを含む配線層を形成し、支持板を除去して接続パッドを露出させる方法で製造される配線基板において、半導体チップを信頼性よく接続できるようにすること。

【解決手段】絶縁層30と、上面が絶縁層30から露出し、下面と、側面の少なくとも一部とが絶縁層30に接触して埋設された接続パッドPと、接続パッドPの外側周辺部の絶縁層30に形成された凹状段差部Cとを含む。接続パッドPの上面と絶縁層30の上面とが同一の高さに配置される。

(もっと読む)

プリント配線板およびその製造方法

【課題】端子部および配線回路を含む導体パターンを構成する導体層のうちの端子部導体層に、Ni/Auめっきなどの保護用金属層を形成する場合において、端子部導体間のスペースを狭小化しても、保護用金属の異常析出、ブリッジ現象により、隣り合う端子部導体間が導通してしまう事態が発生することを防止し、これにより導体パターンを従来よりも高精細化することを可能とする。

【解決手段】絶縁基材の一面に、配線回路および端子部を構成するパターンで導体層が埋め込まれており、その導体層のうちの端子部導体層の表面に、保護用金属からなる被覆層が形成されてなるプリント配線板において、前記端子部導体層は、その表面が絶縁基材の前記一面から窪んだ状態で形成され、その窪んだ端子部導体層の表面が前記被覆層によって覆われ、しかもその被覆層の表面が、絶縁基材の表面と実質的に同一面以下に位置するように形成されている。

(もっと読む)

回路基板の製造方法

【課題】インプリントを適用して樹脂基材に埋め込んだ導体パターンを形成するにあたって、ばらつきの少ない均一な厚みで導体層を形成しうる回路基板の製造方法を提供する。

【解決手段】樹脂基材10の一面に、加圧焼成型の導電性ペースト層12を形成し、その後、形成すべき導体パターンに対応する凸パターン14Aを有するインプリントモールド14により、加熱下で導電性ペースト層12を加圧して、その導電性ペーストを焼成してなる導体層18を、前記樹脂基材10内に埋め込む。

(もっと読む)

回路基板の製造方法

【課題】インプリントによりモールドのパターンを樹脂基材に転写し、その凹部に導電層を形成するにあたって、ばらつきの少ない均一な厚みで導電層を形成し得る回路基板の製造方法を提供する。

【解決手段】第1樹脂基材上に第2樹脂基材を積層して積層基材を形成し、インプリントモールドを、第2樹脂基材の一面から、第2樹脂基材を貫通しかつ第1樹脂基材の厚みの中途まで達するように圧入して、積層基材に第1樹脂基材の厚みの中途まで達する凹部を形成し、さらに少なくとも凹部の内面を覆うように、導電性第1材料からなる導電層を形成し、次いで第1材料と異なる第2材料からなる薄膜を、少なくとも前記凹部内の底面側の導電層を覆い、かつ前記凹部内の側壁面側の導電層を覆わないように形成した後、凹部内における側壁面側に形成されている導体層を、選択エッチングにより除去し、さらに第2樹脂基材を除去する。

(もっと読む)

樹脂組成物及び回路基板の製造方法

【課題】絶縁基材表面に形成した樹脂皮膜にレーザ光を照射して回路パターンを形成する工程を含む回路基板の製造方法において、樹脂皮膜のレーザ光の吸収率を高くし、回路基板の生産性の向上を図る。

【解決手段】少なくとも1つ以上のカルボキシル基を有するモノマー単位を含有する単量体及びこの単量体と共重合可能な単量体からなる共重合体と、紫外線吸収剤とを含む樹脂組成物を用いる。その場合に、樹脂組成物の樹脂液を塗布して生成する樹脂皮膜2を溶媒で溶解した溶液での樹脂皮膜2の単位重量あたりの吸光係数をε1としたときに、樹脂皮膜2に対して照射する光の波長でのε1が0.01(L/(g・cm))以上である樹脂組成物を用いる。

(もっと読む)

プリント基板の製造方法

【課題】ベース基板の両面にトレンチを形成することにより、両面に回路パターンを同時に形成することができるため、製造工程を単純化することができるとともに、微細回路パターンを実現することができるプリント基板の製造方法の提供。

【解決手段】ベース基板100の両面に絶縁層110を積層する段階と、絶縁層110にトレンチ120を加工する段階と、トレンチ120の内部を含む絶縁層110にメッキ工程によってメッキ層を形成する段階と、絶縁層110に過剰形成された前記メッキ層を除去して回路層140を形成する段階とを含んでなる。

(もっと読む)

回路基板の製造方法

【課題】基板上に導体パターンを形成するにあたって、基板に溝を形成した後、この溝内に目的の量の導電性粒子を含む流動体を確実に注入する。

【解決手段】溝12内に空間12sが残るよう、導電性粒子を含む第一流動体P1を溝内に塗布した後、導電性粒子を含む第二流動体P2を溝12の空間12sに塗布する。第一流動体P1は、溝12の内面12,13に対して浸漬濡れする流動体であり、第二流動体P2は、溝12の内面12,13に対して拡張濡れする流動体である。

(もっと読む)

回路基板及びその製造方法

【課題】回路基材の溝内に導電性粒子を含む流動体が配置され、流動体中の導電性粒子が溝内面に固定されて形成された導体パターンのひび割れを防ぐ。

【解決手段】回路基材11の成形と同時に断面が半円弧状で内面13が接線連続性を有する溝12を成形する。導電性粒子を含む流動体を回路基材11の溝12内に塗布し、溝12の内面13に沿った方向での位置変化に対して極めて滑らかになった後、溝12内の流動体を加熱し、流動体Pの導電性粒子を溝12に固定することで、回路パターン31を形成された回路基板10を得る。

(もっと読む)

配線板の製造方法

【課題】金型を樹脂層から離型する際に離型性を向上させることができるとともに、微細なパターンを形成することができる配線板の製造方法を提供する。

【解決手段】一面に凸部31〜39を有する金型6を用意する工程と、金型6の一面に、金型6と剥離可能に導電性薄膜3を形成する工程と、凸部31〜39を導電性薄膜3とともに樹脂層10に圧入する工程と、樹脂層10を硬化させることにより、樹脂層10に凸部31〜39の形状が転写された凹部41〜49を形成するとともに、樹脂層10と導電性薄膜3とを密着させる工程と、金型6を導電性薄膜3から剥離する工程と、凹部41〜49に導電性薄膜を介して導電材料を充填する工程とを含む。

(もっと読む)

セラミック基板

【課題】表層導体の剥離が生じ難く、電子部品の実装が容易であり、大電流用の配線基板として好適なセラミック基板を提供する。

【解決手段】セラミック基板10は、セラミック焼結体12と表層導体14とが一体化され、表面に表層導体14が露出した構成を有する。セラミック焼結体12の一主面12aと、表層導体14の一主面14aとは、同一平面をなし、表層導体14の一主面14a以外の部分は、セラミック焼結体12に埋設され一体的に接合されている。表層導体14の一主面14a以外の部分、すなわち、表層導体14の側面14bは、セラミック焼結体12の内壁部12bと接合され、表層導体14の他方の主面14cは、セラミック焼結体12の内底面12cと接合されている。

(もっと読む)

配線基板、モールド及び配線基板の製造方法

【課題】凹パターンに導電材料が充填されてなるランド部において、特に、広い(アスペクト比の低い)凹パターンに凹みなく導電材料が充填されており、寸法安定性がよく信頼性の高い配線基板を提供する。

【解決手段】本発明の配線基板は、樹脂材料からなる基板2と、前記基板の一面側に設けられた凹パターン3A(3)と、前記凹パターンに導電材料5が充填されてなる導電部と、を備えた配線基板1であって、前記凹パターンの底面部に、前記樹脂材料からなり、前記底面部に対して凸状に設けられた突起部4を有すること、を特徴とする。

(もっと読む)

回路基板の製造方法

【課題】インプリント法による回路基板の配線パターンやビアの形成に際し、電解めっき銅を溝や孔に埋め込み、余剰めっき銅をCMPなどの研磨によって除去する方法は、基板のひずみやうねりにより、均一な高精度研磨が困難で、微細・高精度パターン形成が困難となっている。

【解決手段】樹脂層表面にイプリント法によって形成した溝と、その樹脂層表面とに無電解めっき用触媒金属膜であるパラジウム膜を形成し、樹脂層表面のパラジウム膜のみを研磨などで除去し、溝内のパラジウム膜によって、溝中に無電解めっき銅を埋め込んで配線とする。また、樹脂層表面のみのパラジウム膜を除去する際、パラジウム膜形成後の基板全面に樹脂保護層を形成し、その樹脂保護層と樹脂層表面のパラジウム膜を同時に研磨・除去し、次いで溝中の樹脂保護層を溶解して除く。

(もっと読む)

セラミック多層基板およびその製造方法

【課題】表面実装部品をはんだ付けにより実装する際のはんだボイドの発生およびそれによるショート不良の発生を防止することが可能なセラミック多層基板およびその製造方法を提供する。

【解決手段】焼結金属からなる外部電極4を備えたセラミック多層基板において、外部電極4の表面の所定の領域にめっき金属層11を形成し、外部電極4の表面の一部にはめっき金属層を形成しないようにして、外部電極のめっき金属層が形成されていない領域から水蒸気などのガスが効率よく排出されるようにする。

外部電極の一部を、表面にめっき金属層が付着しない無機絶縁材料からなる多孔質層により被覆し、外部電極の表面の、多孔質層が配設されていない領域にのみめっき金属層を形成するようにして、多孔質層が形成された領域から水蒸気などのガスが効率よく排出されるようにする。

外部電極を、セラミック粒子を含む焼結金属からなるポーラスな電極とする。

(もっと読む)

配線基板の製造方法

【課題】導体層と樹脂絶縁層とをそれぞれ少なくとも一層有する配線基板をいわゆるダマシン法を用いて製造するに際し、樹脂絶縁層に対して配線溝を形成し、この配線溝内に導体層を配線層として形成する際に、配線溝の加工形状及び加工深さのばらつきを抑制し、配線溝内に形成する配線層の形状及び厚さの変動を抑制して、設計値通りのインピーダンスを有する配線層を得、配線基板の製造歩留まりを抑制する。

【解決手段】導体層と樹脂絶縁層とをそれぞれ少なくとも一層有する配線基板において、 前記樹脂絶縁層に対し、レーザを面照射することにより、前記樹脂絶縁層に前記配線溝を形成する。次いで、前記配線溝に少なくとも一部が埋設するようにして前記導体層を形成し、前記配線溝内に配線を形成する。

(もっと読む)

電子部品とその製造方法

【課題】電子部品とその製造方法において、従来よりも微細な導体パターンを形成すること。

【解決手段】導体箔4の上に樹脂層6を形成する工程と、一方の主面2xに凸パターン2wが形成された導体プレート2を樹脂層6に押し当て、樹脂層6に凸パターン2wを埋め込む工程と、導体プレート2、樹脂層6、及び導体箔4の各々に貫通孔6aを形成する工程と、貫通孔6a内に導体11を埋め込む工程と、導体箔4をパターニングすることにより、導体11と電気的に接続された第1の導体パターン4xを形成する工程と、樹脂層6が現れるまで導体プレート2の他方の主面2yに対して研磨、CMP、又は研削を行うことにより、導体11を介して第1の導体パターン4xと電気的に接続された第2の導体パターン2zを樹脂層6に形成する工程とを有する電子部品の製造方法による。

(もっと読む)

パターン形成体およびその製造方法

【課題】本発明は、より高精細なパターン状に特性が変化したパターンを有するパターン形成体、およびその製造方法等を提供することを主目的としている。

【解決手段】上記目的を達成するために、本発明は、表面に凸面および凹部領域が形成され、かつエネルギー照射に伴う光触媒の作用により特性が変化する樹脂層を有し、前記凹部領域の側面および底面が、前記凸面の特性と異なる特性を有することを特徴とするパターン形成体を提供する。

(もっと読む)

半導体素子搭載用パッケージ基板及びその製造方法

【課題】キャビティ内に複数の半導体素子を重ねて搭載するときに必要となる微細配線を備えた半導体素子搭載用パッケージ基板及びその製造方法を提供する。

【解決手段】導体回路50を備えるベース層6と、ベース層6に積層されるキャビティ層5と、キャビティ層5に設けられた開口25によって形成されるキャビティ部9とを有し、キャビティ部9の開口25からベース層6の導体回路50が露出する半導体素子搭載用パッケージ基板において、ベース層6が、キャビティ部9側の表面に粗面形状を有するベース材21と、ベース材21に設けられた層間接続孔51と、を有し、ベース層6の導体回路50が、下地めっきとして、ベース材21の粗面形状を有する表面及び層間接続孔51の内壁の両者に、直接かつ一体的に設けられた薄付け無電解銅めっきを有する半導体素子搭載用パッケージ基板1とその製造方法である。

(もっと読む)

配線基板

【課題】微細な幅のパターンをより簡単に形成できるパターン形成方法を提供すること。

【解決手段】基材2の一方の面に、複数の溝20とこれら複数の溝20に連通し且つ溝20の幅よりも長い幅及び長さを有する拡大凹部21,22とを形成してから、一方の拡大凹部21に液滴31を着弾させて、この拡大凹部21に連通する溝20に液体32を充填し、さらに、溝20に充填された液体32を固化させる。つまり、面積の大きい拡大凹部21に液滴31を着弾させるだけで、幅が狭い溝20に液体32を充填できるため、基材2に微細なパターンを容易に形成することができる。

(もっと読む)

埋込型印刷回路基板、多層印刷回路基板及びその製造方法

【課題】本発明は、埋込型印刷回路基板及びそれを用いた多層印刷回路基板の構造及びその製造工程に関する。

【解決手段】特に、感光物質層が積層された絶縁層をレーザーパターニングして絶縁層の一部がエッチングされる回路パターン領域を形成するステップ1と、前記回路パターン領域をメッキ物質で充填して回路パターンを形成するステップ2とを含む埋込型印刷回路基板の製造工程を特徴とする。本発明によれば、埋込型印刷回路基板の製造工程において、レーザーを用いて感光性物質層及び絶縁層を同時又は順次エッチングして回路パターンを形成することにより、微細パターンの実現はもちろん工程を簡易化することができ、特に、埋込型印刷回路基板を用いた多層印刷回路基板の実現において内層回路との整列(Align)の精密性を実現でき、製品の信頼性及び工程収率を高めることができる効果がある。

(もっと読む)

1 - 20 / 98

[ Back to top ]