Fターム[5E343BB72]の内容

プリント配線の製造 (50,760) | 導体パターンの形状、構造・材料 (16,522) | 導体材料の形態 (3,593) | 非自己支持導体 (2,821) | ペースト (1,792)

Fターム[5E343BB72]の下位に属するFターム

ビヒクルが無機材料 (62)

ビヒクルが有機材料 (327)

添加剤が特定されたもの (86)

Fターム[5E343BB72]に分類される特許

141 - 160 / 1,317

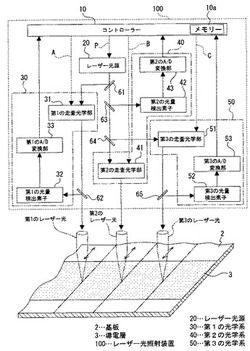

導電基板、導電基板の製造方法及びレーザー光照射装置

【課題】 基板の材料に関する選択の自由度の向上を図る。

【解決手段】 樹脂材料によって形成された基板2と、基板上の所定の位置に塗布された導電ペーストが焼成されて基板上に形成された導電層3、3、・・・とを設け、導電層が、基板へ向けて照射された第1のレーザー光の照射位置による反射率の相違に基づいて基板上の位置が検出された導電ペーストに対して第2のレーザー光が照射されることにより焼成されて形成された。これにより基板上の導電ペーストのみに対して焼成に必要とされる光量を有する第2のレーザー光が照射されるため、基板として耐熱性の低い材料を用いることが可能となり、基板の材料に関する選択の自由度の向上を図ることができる。

(もっと読む)

銅粉末の製造方法及び銅粉末並びに銅粉末を用いた銅ペースト及び導電性塗膜の製造方法

【課題】 銅を導電粒子とする導電性塗膜であって、導電性に優れ、絶縁基板との接着性の良好な導電性塗膜を提供する。

【解決手段】 水系溶剤中で銅化合物を還元する銅粉末の製造方法において、水系溶剤から銅粉末を採取するまでに水系溶剤にコロイダルシリカを添加することにより得た、粒子表面にシリカが付着した銅粉末を含む銅ペーストを用いて銅含有塗膜を形成した後、該塗膜上に無電解めっきを施すことにより、絶縁基板との接着性と導電性の優れた導電性塗膜が得られる。

(もっと読む)

配線基板の製造方法および配線基板

【課題】配線の導通抵抗の増大や断線の発生を抑制し、信頼性の高い配線基板を提供すること、および、前記配線基板を効率よく製造することのできる製造方法を提供すること。

【解決手段】本発明の配線基板の製造方法は、セラミックス材料とガラス粉末とバインダーとを含む材料で構成された複数のセラミックス成形体を形成する工程と、セラミックス成形体上に、液滴吐出法により、導体パターン形成用インクを吐出し、導体パターン前駆体を形成する工程と、導体パターン前駆体を形成した複数のセラミックス成形体を積層し積層体を得る工程と、積層体を加熱する加熱工程とを有し、導体パターン形成用インクは、含まれる有機物量が10体積%以上50体積%以下のものであり、加熱工程では、圧力50kPa以下の減圧雰囲気下において加熱処理を行う。

(もっと読む)

配線基板、モールド及び配線基板の製造方法

【課題】凹パターンに導電材料が充填されてなるランド部において、特に、広い(アスペクト比の低い)凹パターンに凹みなく導電材料が充填されており、寸法安定性がよく信頼性の高い配線基板を提供する。

【解決手段】本発明の配線基板は、樹脂材料からなる基板2と、前記基板の一面側に設けられた凹パターン3A(3)と、前記凹パターンに導電材料5が充填されてなる導電部と、を備えた配線基板1であって、前記凹パターンの底面部に、前記樹脂材料からなり、前記底面部に対して凸状に設けられた突起部4を有すること、を特徴とする。

(もっと読む)

多層配線基板の製造方法、及びペースト印刷用マスク

【課題】少なくとも1層の導体層と少なくとも1層の樹脂絶縁層とが交互に積層され、表面をなす前記樹脂絶縁層から複数の導電性パッドが突出してなる積層構造体を含む多層配線基板において、はんだバンプを均一に形成し、半導体素子との接続不良を抑制する。

【解決手段】少なくとも1層の樹脂絶縁層の表面上において、この表面から突出するようにして形成された導電性パッドに対して、第1の開口径を有する第1の開口部が形成されてなるメタル層と、前記第1の開口径及び前記導電性パッドの外径よりも大きな第2の開口径を有する第2の開口部が形成されてなる樹脂層とが、前記第1の開口部及び前記第2の開口部が連通するように積層されてなるマスクを介してはんだペーストを供給し、リフローする。

(もっと読む)

印刷用液状組成物及びそれを用いて得られる導体配線及びその形成方法、熱伝導路、接合材

【課題】 銅酸化物からなる粒子を主成分とする印刷用液状組成物の印刷パターンをギ酸あるいはホルムアルデヒドを用いて処理し、空隙のほとんどない緻密な金属銅膜を提供する。

【解決手段】 酸化銅(I)粒子及び/又は酸化銅(II)粒子、カルボニル基を有する化合物並びに溶媒を含んでなる印刷用液状組成物であって、カルボニル基を有する化合物を酸化銅(I)粒子及び/又は酸化銅(II)粒子の総量に対し0.0005質量%以上、0.1質量%未満含む印刷用液状組成物。この印刷用液状組成物を印刷、乾燥後、還元性ガス雰囲気下で加熱処理して導体配線を形成する。

(もっと読む)

部品実装基板生産システム

【課題】基板上への部品の実装と回路素子等の印刷とをホストコンピュータで一括して管理して生産能率を向上させる。

【解決手段】基板の搬送経路に沿って配列した複数台の実装機モジュール12のうちの一部の実装機モジュール12の装着ヘッド17をインクジェットヘッド21と取り替え、ホストコンピュータ23から各実装機モジュール12に部品実装データに従って各実装機モジュール12の装着ヘッド17とインクジェットヘッド21の動作を制御して、基板上への部品の実装と回路素子等の印刷とを実行する。この際、実装機モジュール12の制御部22で、部品実装データに基づいて印刷パターンデータを作成する場合は、部品実装データに含まれる抵抗値のデータから、印刷パターンデータ(例えば抵抗体の形状、積層数、印刷層の厚み等)を算出すれば良い。

(もっと読む)

多層配線基板の製造方法および多層配線基板

【課題】信頼性に優れる多層配線基板の製造方法およびこの製造方法によって製造れた信頼性の高い多層配線基板を提供すること。

【解決手段】導体パターン前駆体層110が形成された複数の成形体200を積層してなる積層体400を得る第1工程と、該第1工程で得られた積層体400を焼成する第2工程とを有する多層配線基板の製造方法であって、第1工程は、各成形体200を、第1の基板100上に導体パターン前駆体層110を形成した後、第2の基板120を積層することにより得、得られた複数の成形体200を積層することにより積層体400を得る。また、第1の基板100および第2の基板120のうちの一方は、導体パターン前駆体層110よりも剛性が高く、他方は、導体パターン前駆体層110よりも剛性が低い。

(もっと読む)

射出装置およびパターン形成装置、並びに、射出方法およびパターン形成方法

【課題】高粘度の材料を射出して基板上にパターンを形成することができるパターン形成技術を提供する。

【解決手段】透明な基材41の表面に昇華性材料として樟脳を含む圧力発生部材42を積層し、その上に高粘度材料である金属ペースト43を積層して積層体Sを形成している。その積層体Sと処理対象となる基板Wとを相対向させて配置する。そして、レーザー光照射部60が基板Wに対して相対移動しつつ、レーザー光照射をオンオフして圧力発生部材42の一部を加熱する。レーザー光照射によって加熱された圧力発生部材42の一部では、樟脳の昇華に起因した急激な体積膨張により圧力波が発生する。こうして発生した圧力により、その直上の金属ペースト43を基板Wに向けて射出し、基板Wの表面に金属ペースト43のパターンを形成する。

(もっと読む)

配線基板の製造方法および配線基板

【課題】マイグレーション現象の発生を抑制し、導通不良の発生が防止された信頼性の高い配線基板を提供すること、前記配線基板を効率よく製造することのできる製造方法を提供すること。

【解決手段】本発明の配線基板の製造方法は、セラミックス材料とガラス粉末とバインダーとを含む材料で構成された複数のセラミックス成形体を形成するセラミックス成形体形成工程と、前記セラミックス成形体上に、液滴吐出法により、金属粒子と前記金属粒子が分散する分散媒と有機物とを含む導体パターン形成用インクを吐出し、導体パターン前駆体を形成する導体パターン前駆体形成工程と、前記導体パターン前駆体を形成した複数のセラミックス成形体を積層し、積層体を得る積層工程と、酸素濃度が18%以下の雰囲気下において前記積層体を焼結する焼結工程と、を有することを特徴とする。

(もっと読む)

多数個取り配線基板

【課題】縦横に複数の配線基板が配列された製品領域と、メッキ用電極が外側面に形成された耳部とを併有し、上記製品領域内のどの位置における配線基板でも、導体部分に被覆された金属メッキ被膜の厚みが均一な多数個取り配線基板を提供する。

【解決手段】複数の絶縁層s1〜s3を積層してなり、複数の配線基板を縦横に沿って配列した製品領域Paと、上記と同じ絶縁層s1〜s3を積層してなり、製品領域Paの外周に沿って位置する耳部5と、該耳部5の外側面に形成したメッキ用電極と、耳部5に形成され、メッキ用電極と製品領域Pa内の最外側に位置する複数の配線基板の導体部分から延びた接続配線との間を導通するメッキ用タイバー15とを含み、該メッキ用タイバー15の厚みは、メッキ用電極に近接する位置16から該メッキ用電極から離れた位置17に向かってテーパ状15tに厚くなっている、多数個取り配線基板。

(もっと読む)

導体パターン形成用インク、導体パターンおよび配線基板

【課題】マイグレーション現象の発生を抑制し、導通不良の発生を防止する可能な導体パターン形成用インク、信頼性に優れた導体パターンおよび配線基板を提供すること。

【解決手段】本発明の導体パターン形成用インクは、液滴吐出法により、基材上に導体パターンを形成するための導体パターン形成用インクであって、金属粒子と、炭素粉末と、前記金属粒子および前記炭素粉末が分散する水系分散媒と、を含むことを特徴とする。前記炭素粉末の含有量は、0.1wt%以上7wt%以下であることが好ましい。また、前記炭素粉末を構成する炭素粒子の平均粒径は、0.01μm以上0.2μm以下であることが好ましい。

(もっと読む)

射出装置およびパターン形成装置、並びに、射出方法およびパターン形成方法

【課題】高粘度の材料を射出して基板上にパターンを形成することができるパターン形成技術を提供する。

【解決手段】透明な基材41の表面に加熱により圧力を発生する圧力発生部材42を積層し、その層の上に複数の射出孔46を設けたノズルプレート45を接着している。複数の射出孔46には被射出材たる金属ペースト43を装填している。そして、レーザー光照射部60が基板Wに対して相対移動しつつ、レーザー光照射をオンオフして複数の射出孔46のうちの一部に対応する圧力発生部材42を加熱する。レーザー光照射によって加熱された圧力発生部材42の一部では、樟脳の昇華に起因した急激な体積膨張により圧力波が発生する。こうして発生した圧力により、射出孔46に装填された金属ペースト43を基板Wに向けて射出し、基板Wの表面に金属ペースト43のパターンを形成する。

(もっと読む)

配線基板の製造方法および配線基板

【課題】クラック、断線、短絡等の発生が防止された、信頼性の高い導体パターンを備えた信頼性の高い配線基板を提供すること、前記配線基板を効率よく製造することのできる製造方法を提供すること。

【解決手段】セラミックス材料とガラス粉末と有機物とを含む材料で構成された複数のセラミックス成形体15を形成する工程と、セラミックス成形体15上に、液滴吐出法により、導体パターン形成用インク1を吐出し、導体パターン前駆体10を形成する工程と、導体パターン前駆体10を形成した複数のセラミックス成形体15を積層し積層体17を得る工程と、積層体17を加熱する加熱工程とを有し、加熱工程では、加熱開始から500℃に昇温するまでは、酸素濃度が1%以上14%以下の雰囲気下において加熱処理を行い、500℃以上に昇温して加熱する際は、酸素濃度が10%以上30%以下の雰囲気下において加熱処理を行う。

(もっと読む)

スクリーン印刷機

【課題】小破片や印刷ペーストなどの異物によって被印刷物を破損させることを抑制でき、製造での良品率を向上させることができるスクリーン印刷機を得ること。

【解決手段】ステージ面3に複数の吸着穴2を有し、このステージ面3上に載置された被印刷物20を真空吸着によって支持固定する印刷ステージ1と、この印刷ステージ1上に支持固定された被印刷物20に所定の電極パターンを形成するための印刷マスク4と、この印刷マスク4上に配した金属ペーストに所定の圧力を加えて被印刷物20に印刷するためのスキージ33とを備えたスクリーン印刷機において、被印刷物20と印刷ステージ1との間に挟み込まれる多孔質体6を設け、小破片や印刷ペーストなどの異物によって被印刷物を破損させることを抑制でき、製造での良品率を向上させるようにしている。

(もっと読む)

金属薄膜電極及びその製造方法

【課題】本発明は、金属薄膜電極及びその製造方法に関する。

【解決手段】本発明の一実施例による金属薄膜電極の製造方法は、基材上に金属粉末、有機バインダ及び有機溶媒を含む金属ペーストを塗布して金属薄膜を形成する段階と、金属薄膜を有機酸と水系液の比が10:90〜90:10の雰囲気で還元焼成する段階と、を含む。

(もっと読む)

積層型電子部品の製造方法

【課題】導体パターンの厚みのばらつきを抑制すると共に、導体パターンの寸法精度の向上を図ることができる積層型電子部品の製造方法を提供する。

【解決手段】スクリーン版11を用いて、セラミックグリーンシート10上に複数の内部電極パターンPTを形成する印刷工程を備えた積層型電子部品の製造方法であって、印刷工程では、セラミックグリーンシート10とスクリーン版11とを間隙をおいて配置し、スクリーン版11にスキージ13を押し付けながら印刷開始側から印刷終了側に向かって移動させることにより、スクリーン版11上に供給された導電性ペーストPをセラミックグリーンシート10に付与し、複数の内部電極パターンPTを形成しており、印刷開始側に形成される複数の導体パターンPTの総面積よりも印刷終了側に形成される複数の導体パターンPTの総面積を小さくする。

(もっと読む)

金属ナノペーストを用いた配線及び電極の形成方法

【課題】本発明は、金属ナノペーストを用いた配線及び電極の形成方法に関する。

【解決手段】本発明は、金属ナノペーストが印刷された基板を炉(furnace)に入れて窒素雰囲気下で220〜240℃に昇温させる段階と、炉の温度を前記範囲に維持しながらカルボン酸と空気の混合雰囲気下で前記基板を加熱する段階と、カルボン酸と空気の混合雰囲気下で炉の温度を100〜150℃に下降させる段階と、窒素雰囲気下で炉の温度を常温まで下降させる段階と、を含む焼結工程を含むことにより、低温焼結工程を経ても高温焼結工程を経た場合と同様に、金属膜の密度が高く、残留金属粒子量を最小化することができる金属配線及び電極の形成方法に関する。

(もっと読む)

グラビア印刷装置およびそれを用いた積層セラミック電子部品の製造方法

【課題】厚みの厚い領域と薄い領域が存在する内部電極パターンを形成することが可能なグラビア印刷装置、および、表面の平坦性に優れ、かつ、引出部の厚みが厚く、層間剥離や密着不良などを引き起こすことのない積層セラミックコンデンサの製造方法を提供する。

【解決手段】グラビアロール1の印刷パターン2を、(a)印刷方向Qに沿って形成された印刷方向土手3と、直交する方向に沿って形成された直交方向土手4と、それらにより規定される、導電性ペーストが保持される複数のセル部5とを備えるとともに、(b)単位平面面積当たりのセル部の平面面積の割合が、周方向に直交する方向についてみた場合に、他の領域Xにおける単位平面面積当たりのセル部の平面面積の割合よりも大きい領域Yを有し、かつ、領域Xおよび領域Yにおける単位平面面積当たりのセル部の平面面積の割合が、グラビアロールの周方向において一様となるように構成する。

(もっと読む)

金属メッシュ織物及びスクリーン印刷用版

【課題】高精度・高密度なスクリーン印刷に用いることが可能で、継続使用によってメッシュの伸びが生じにくく、印刷精度を長期間維持でき、且つ安価で製造可能な金属メッシュ織物、この及び金属メッシュ織物を利用したスクリーン印刷用版を提供する。

【解決手段】金属線材からなる縦糸及び横糸が互いに交差するように製織された構造をなす金属メッシュ織物であって、縦糸及び横糸のそれぞれが、オーステナイト系ステンレス鋼からなるコア部51と、このコア部51を囲むように設けられ、オーステナイト系ステンレス鋼を母材とし、この母材に炭素が拡散浸透した硬化層52と、この硬化層52を囲み、炭化物及び化学式AB2O4で示される酸化物とを含む黒色クラッド層53とを備える。(ここでA,BはFe,Cr,Niのいずれかである)

(もっと読む)

141 - 160 / 1,317

[ Back to top ]