Fターム[5E346AA24]の内容

多層プリント配線板の製造 (97,916) | 多層の形状、構造 (21,562) | 基板と基板・層相互の形状、構造が特定されたもの (1,912) | 基板と基板 (1,426) | 収縮性に関するもの (162)

Fターム[5E346AA24]に分類される特許

1 - 20 / 162

焼結構造体の製造方法

【課題】セラミック積層基板のような焼結構造体を製造する際に、生積層体を焼成する過程において、セラミックグリーンシートが15〜30%程度収縮するため、焼結構造体の寸法精度を高めることが難しいという課題があった。

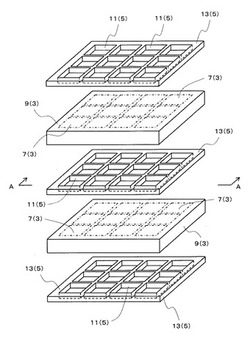

【解決手段】本発明の一態様に係る焼結構造体の製造方法は、第1セラミック部材および第2セラミック部材を準備する準備工程と、第2セラミック部材の2次元配列された開口部が第1セラミック部材の2次元配列された基体領域と上下に重なり合うように、これらのセラミック部材を交互に積層して積層体を得る積層工程と、積層体を焼成一体化する焼成工程と、個片に分割する分割工程とを有しており、第1セラミック部材に含まれる第1焼結材料と同じ焼成条件における焼結収縮率が第1焼結材料よりも小さい第2焼結材料を第2セラミック部材が含んでいることを特徴としている。

(もっと読む)

多層セラミック基板及びその製造方法

【課題】生産性が高く、且つ、厚み方向への収縮が大きな場合でも、層間接続導体の突き上げを抑制して、基板内部で変形や断線等の発生を低減できる多層セラミック基板及びその製造方法を提供すること。

【解決手段】平面視で層間接続導体部13と同じ位置であって、且つ、層間接続導体部13の厚み方向の少なくとも一方に、層間接続導体部13と直接に又は第1内部配線層9を介して接触するように、導体と結晶化ガラスとムライトとを含み導電性を有する第2内部配線層11を備える。この結晶化ガラスは、ガラス転移点(Tg)が焼成収縮開始温度より低く、しかも、結晶化温度(Tc)が焼成収縮開始温度より高く且つ焼成収縮開始温度+150℃より低い。

(もっと読む)

無収縮セラミック基板及びその製造方法

【課題】本発明は、無収縮セラミック基板及びその製造方法に関する。

【解決手段】本発明による無収縮セラミック基板の製造方法は、セラミック積層体を用意する第1段階と、上記セラミック積層体に保護層を形成する第2段階と、上記保護層に金属パターンを形成する第3段階と、を含むことができる。

(もっと読む)

セラミック多層基板及びその製造方法

【課題】厚みの異なる基材層を備えても、基板の反り抑制の要求を十分に満足することができるセラミック多層基板及びその製造方法を提供する。

【解決手段】セラミック材料が焼結した、厚みが互いに異なる基材層12a〜12j,16a〜16eと、未焼結の無機材料粉末が、溶融後に固化したガラス材料を介して固着された、厚みが互いに異なる拘束層14a〜14j,18a〜18eとを備える。互いに積層された各1層の基材層及び拘束層からなる複数の積層要素11x,11yが互いに積層されている。積層要素のうち最も厚みの薄い基材層を含む積層要素11xの基材層12a及び拘束層14aの厚みをT0、D0とし、他の積層要素11yの基材層16a及び拘束層18aの厚みをTi、Diとし、(T0/D0)と(Ti/Di)のうち小さい方をKとすると、

|(Ti/Di)−(T0/D0)|≦0.2×K

である。

(もっと読む)

多層プリント配線板

【課題】 インダクタを有しつつも反りを抑制することを可能とする多層プリント配線板を提供する。

【解決手段】 コア基材30の内部には、第1導体パターンと第1ビア導体とによりインダクタL1、L2が形成されている。そして、コア基板30を構成する第1絶縁層30M,30A,30B,30C,30D,30E,30Fは無機繊維補強材を含んでいる。すなわち、インダクタL1、L2が形成される層には、剛性を高めるための無機繊維補強材が設けられているため、無機繊維補強材によって絶縁層の熱収縮が抑制されやすくなる。

(もっと読む)

多層セラミック基板およびその製造方法

【課題】構造欠陥の少ない多層セラミック基板およびその製造方法を得る。

【解決手段】多層基板10は、第1のセラミック層12a〜12dと第2のセラミック層14a〜14cとを交互に積層した構成を有する。第1のセラミック層12b,12c,12d上には、第1の内部電極16、第2の内部電極20、第3の内部電極22が形成される。第1の内部電極16の主面上に、第3のセラミック層18が形成される。第2の内部電極20および第3の内部電極22の主面および端部を覆うように、第3のセラミック層18が形成される。第3の内部電極22が形成された層において、第3のセラミック層18は、第1のセラミック層12dの全面を覆うように形成される。

(もっと読む)

シート積層体およびセラミック素子作製方法

【課題】層面内における横方向の縮みが最小化されておりかつ公知の方法に比べて作製が容易なシート積層体を含むモノリシックセラミック素子を提供すること。

【解決手段】本願発明のシート積層体は、機能性セラミックからなる機能層に対するグリーンシートと、多層構造にてこの機能層に直に隣接する誘電材料製のテンション層に対するグリーンシートと、メタライゼーション面とを有しており、このメタライゼーション面の間に機能層が配置されている。テンション層に対するグリーンシートは、機能性セラミックの焼成温度以下の相転移温度を有しており、この相転移温度にて再結晶される相に移行し、この相は、機能性セラミックの焼成温度を上回るまで固体状態に止まる。テンション層には、機能層の焼成温度において機能性セラミックと実質的に反応または拡散しない任意のセラミック相が含まれる。

(もっと読む)

多層配線基板及び電子機器

【課題】各絶縁層を構成する繊維の層間に生ずるひずみが低減された領域を形成することが可能な多層配線基板及び電子機器を提供する。

【解決手段】多層配線基板、複数の繊維が予め決められた繰り返しパターンで織られ、樹脂が含浸されて板状に形成された第1の絶縁層21と、複数の繊維が予め決められた繰り返しパターンで織られ、樹脂が含浸されて板状に形成された第2の絶縁層22と、第1の絶縁層21と第2の絶縁層22とを接着する樹脂層23とを備え、第1の絶縁層21の繰り返しパターン及び第2の絶縁層22の繰り返しパターンは、向きが揃うように配置され、且つ、第1の絶縁層21の繰り返しパターンの位置が、第2の絶縁層22の繰り返しパターンの位置に対して、予め決められた距離ずれている。

(もっと読む)

電子部品及びその製造方法

【課題】拘束層材料と素子層材料の電子特性との相対的な関係を選択することにより、側電極の深さを全体的な電気の影響を最小限に抑える。

【解決手段】電子部品およびその製造方法は、まず、第二電子特性を有する拘束層を第一電子特性を有する素子層に形成する。前記電子部品の特性は、前記第一電子特性によって主に影響される。その後、両方の拘束層及び素子層を焼結温度で焼結する。第一電子特性と第二電子特性との関係を選択することにより、電子部品の特性が安定になる。

(もっと読む)

多層セラミック基板の製造方法

【課題】多層セラミック基板を製造するにあたって、内部歪みを解消する多層セラミック基板の製造方法を提供すること。

【解決手段】セラミックグリーンシートを複数積層した積層体を焼成して多層セラミック基板を製造する多層セラミック基板の製造方法であって、セラミックグリーンシートを積層して積層体の一部をなす部分積層体を形成し、部分積層体を積層方向に加圧して固定する仮プレス工程と、仮プレス工程で加圧された部分積層体と、仮プレス工程で加圧を施していないセラミックグリーンシートとを積層し、仮プレス工程よりも高圧で積層方向に加圧して積層体として一体化する本プレス工程と、本プレス工程で一体化された積層体を焼成する焼成工程と、を備える。

(もっと読む)

セラミック多層基板の製造方法

【課題】その製造工程の歩留まりを向上することができるセラミック多層基板を提供する。

【解決手段】複数のグリーンシート(第3のグリーンシート14、第1のグリーンシート15、第2のグリーンシート16、第4のグリーンシート17)を焼成して形成されたセラミック基板部2と、セラミック基板部の内部に配置されたチップ型電子部品3と、を有するセラミック多層基板1の製造方法において、第1のグリーンシート15上にチップ電子部品3を配置し、更に、チップ電子部品3上に第2のグイリーンシート16を配置されているチップ型電子部品−グリーンシート積層体12を準備する積層配置工程を有し、第1のグリーンシート15の焼成時の収縮率と、第2のグリーンシート16の焼成時の収縮率とが異なること、を特徴とするセラミック多層基板の製造方法とした。

(もっと読む)

セラミック基板、及びセラミック基板の製造方法

【課題】セラミック基板上の金属膜(第1の金属層、第2の金属層)のエッチング工程の歩留まりを向上させることのできるセラミック基板を提供する。

【解決手段】セラミック部2と、セラミック部2の少なくとも1面に、ビスマス(Bi)、カドミウム(Cd)、錫(Sn)、亜鉛(Zn)から選択された少なくとも1つの金属が拡散されためっき抑制層3と、から構成されるセラミック基板としたので、第1の金属層7を形成する際に、これらビスマス(Bi)、カドミウム(Cd)、錫(Sn)、亜鉛(Zn)から選択された少なくとも1つの金属が触媒毒として働き、第1の金属層7の成分がセラミック部2の表面深くから成長するのを抑制できるため、容易に金属膜(特に第1の金属膜7)をエッチングによって除去でき、その結果として、セラミック基板上の金属膜(第1の金属層7、第2の金属層8)のエッチング工程の歩留まりを向上させることができる。

(もっと読む)

積層基板の製造方法及び該方法で製造された積層基板

【課題】焼成時の内部応力を緩和でき、分割時のクラックの拡がりを抑制でき、焼成後の残留応力を低減できる積層基板の製造方法及び該方法で製造された積層基板を提供する。

【解決手段】(i)未焼成の上部絶縁層と未焼成の下部絶縁層との間に未焼成の中間絶縁層が挟まれるように積層して、複数個分の個基板になる個基板領域11a〜11dを含む未焼成の集合基板を形成する。中間絶縁層の少なくとも1層に、個基板領域11a〜11dの境界線11x,11yの一部を含む貫通孔30を予め形成し、貫通孔30によって集合基板の内部に空洞を形成する。(ii)未焼成の集合基板を焼成し、(iii)焼結済みの集合基板を、個基板領域11a〜11dの境界線11x,11yに沿って切断して、集合基板から個基板を分割する。

(もっと読む)

発光素子搭載用セラミック基板、その発光素子搭載用セラミック基板の製造方法、及び、発光素子搭載用セラミック基板を用いた発光素子搭載モジュール

【課題】安価な発光素子搭載用セラミック基板、及び発光素子搭載モジュールを提供する。

【解決手段】セラミック部2と、 セラミック部2の少なくとも1面に、酸化チタン(TiO2)もしくは酸化カルシウム(CaO)が拡散された反射改善層3と、から構成される発光素子搭載用セラミック基板1としたので、反射金属膜を形成する高価な工法(湿式めっき法、乾式めっき法、エッチング等)を使用する必要がなく、その結果として、安価な発光素子搭載用セラミック基板1、及び発光素子搭載モジュール6を提供することができる。

(もっと読む)

積層型セラミック電子部品の製造方法

【課題】表面の平坦性を向上させた、積層型セラミック電子部品の製造方法を提供する。

【解決手段】セラミックグリーンシートにビアホール導体や導電膜が多く積層されている部分が、焼成後に膨張することにより、凸部が形成される傾向がある。焼成済のサンプル用積層体に発生した凸部の位置情報、高さ情報に基づき、生の製品用積層体24の表面の膨張することが予測される領域に、凹部24aを形成した上で、生の製品用積層体24を焼成するようにした。

(もっと読む)

電子部品の製造方法

【課題】 デラミネーションがなく、かつセラミックグリーンシートが金型や周辺部材へ貼り付いてしまうのを抑制された電子部品の製造方法を提供する。

【解決手段】 本発明は、セラミック粉末と積層時の加熱により溶融する溶融成分とを含む接着用セラミックグリーンシート層4の上面に、平均粒径の大きい第1のセラミック粉末を主成分とする第1のセラミックグリーンシート層1と、第1のセラミック粉末よりも小さい平均粒径0.05〜1μmの第2のセラミック粉末を主成分とする第2のセラミックグリーンシート層2とを、第1のセラミックグリーンシート層1が最上層に位置するようにしてセラミックグリーンシートを作製する工程を有する電子部品の製造方法である。

(もっと読む)

セラミック多層基板

【課題】セラミック多層基板を用いた電子部品実装工程における歩留まりを改善することを目的としたセラミック多層基板を提供する。

【解決手段】アルミナ成分とガラス成分を有するグリーンシートを焼成することに形成されたセラミック基板部2と、セラミック基板部2内部に形成された内部配線パターン3と、セラミック基板部2の表面に形成された外部配線パターン4と、セラミック基板部2に形成され、内部配線パターン3、もしくは前記外部配線パターン4に接続され、導電性ペーストが充填されたビア5と、内部配線パターン3、もしくは外部配線パターン4が形成される配線部6と、配線部6の周辺に配置された非配線部7と、を有するセラミック多層基板1において、非配線部7に、ビア5に充電された導電性ペーストと同一の導電性ペーストが充填されたダミービア8を設けたこと、を特徴とするセラミック多層基板1とした。

(もっと読む)

多層フェライト基板及び電子部品の製造方法

【課題】 本発明は、多層フェライト基板、及び多層フェライト基板を含む電子部品の製造方法に関して、前記多層フェライト基板を焼成する際に、基板の収縮により発生する内部応力によって、基板に反りや割れ等の不具合が発生する問題を解決する多層フェライト基板及び電子部品の製造方法を提供する。

【解決手段】 フェライト補助層と、前記フェライト補助層よりも透磁率が高いフェライト基材層を、最外層がフェライト補助層となるように交互に複数積層して積層体6を形成し、前記積層体6を圧着することで未焼成状態の多層集合基板10を得る第1工程と、前記多層集合基板10の表裏両主面に、最外層に設けられたフェライト補助層を分断する深さの分割溝50を形成する第2工程と、前記多層集合基板10を焼成し、焼結された多層集合基板20を得る第3工程と、前記焼結された多層集合基板20を子基板に分割し、多層フェライト基板30を得る第4工程を実行する。

(もっと読む)

セラミック積層基板の製造方法

【課題】セラミックよりなるセラミック層を複数積層し焼成してなるセラミック積層基板の製造方法において、積層体とは材料の異なる層を設けることなく、焼成後の収縮による表層配線の寸法ばらつきを無くすことを目的とする。

【解決手段】焼成前のセラミック層11〜14を複数積層して積層体100を形成する積層体形成工程と、その後、積層体100を焼成する焼成工程と、続いて、焼成された積層体100の表層11、14に表層配線21を形成する表層配線形成工程とを実行する。

(もっと読む)

多層セラミック基板

【課題】無収縮焼成を可能にするため、基材層と基材層の焼結温度では焼結しない拘束層とを交互に積層し、焼成工程において、基材層を焼結させながら、基材層の材料を拘束層に流動させて、拘束層を緻密化させる方法によって得られる、多層セラミック基板の強度を高める。

【解決手段】基材層2と拘束層3とは、いずれも、セルシアン(BaAl2Si2O8)を有しているが、セルシアンの存在量は、拘束層3よりも基材層2の方が少ない。基材層2の強度を高めるため、基材層2の焼結を阻害するAl成分の含有量を増やすのではなく、Ti成分を添加することで、フレスノイト(Ba2TiSi2O8)を基材層2に析出させる。基材層2にフレスノイトが存在していると、基材層2での結晶粒界が増え、そのため、亀裂の進展を抑制することができ、その結果、多層セラミック基板1の強度を向上させることができる。

(もっと読む)

1 - 20 / 162

[ Back to top ]