Fターム[5E346CC36]の内容

多層プリント配線板の製造 (97,916) | 多層の材料・材質 (18,988) | 導体材料 (7,671) | タングステン系 (253)

Fターム[5E346CC36]に分類される特許

1 - 20 / 253

積層セラミックコンデンサ及びその製造方法

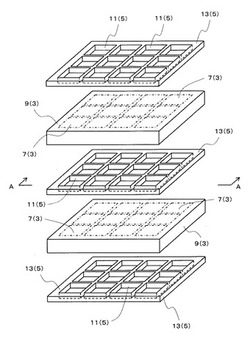

焼結構造体の製造方法

【課題】セラミック積層基板のような焼結構造体を製造する際に、生積層体を焼成する過程において、セラミックグリーンシートが15〜30%程度収縮するため、焼結構造体の寸法精度を高めることが難しいという課題があった。

【解決手段】本発明の一態様に係る焼結構造体の製造方法は、第1セラミック部材および第2セラミック部材を準備する準備工程と、第2セラミック部材の2次元配列された開口部が第1セラミック部材の2次元配列された基体領域と上下に重なり合うように、これらのセラミック部材を交互に積層して積層体を得る積層工程と、積層体を焼成一体化する焼成工程と、個片に分割する分割工程とを有しており、第1セラミック部材に含まれる第1焼結材料と同じ焼成条件における焼結収縮率が第1焼結材料よりも小さい第2焼結材料を第2セラミック部材が含んでいることを特徴としている。

(もっと読む)

セラミック多層基板の製造方法

【課題】 上下の絶縁層間の密着性が高く、かつ絶縁層の層間から外側面への絶縁層の一部の突出等を抑制することが可能なセラミック多層基板の製造方法を提供すること。

【解決手段】 第1の樹脂材料を含む第1のセラミックグリーンシート層11(第1層11a)の下面に、第1の温度において第1の樹脂材料よりも弾性率が小さい第2の樹脂材料と、第1の温度よりも高い第2の温度において硬化する第3の樹脂材料とを含む第2のセラミックグリーンシート12層(第2層12a)を付着させる工程と、上面に金属ペースト13を印刷した2層セラミックグリーンシート21を第1の温度で積層する工程と、積層した2層セラミックグリーンシート21を第2の温度で加熱する工程とを備えるセラミック多層基板の製造方法である。積層時には第2層12aが柔軟であるため絶縁層1間の密着性が高く、積層後には第2層12aが変形しにくいため絶縁層1の突出を抑制できる。

(もっと読む)

配線基板の製造方法

【課題】セラミック層の表面および裏面の少なくとも一方に形成した配線層と、上記セラミックを貫通するビア導体あるいはスルーホール導体との導通が安定し優れた配線基板、および該配線基板を簡素な工程により確実に提供できる製造方法を提供する。

【解決手段】表面Saおよび裏面Sbを有するセラミック層Sと、該セラミック層Sの表面Saおよび裏面Sbに形成された配線層P1,P4と、上記セラミック層Sを貫通し、且つ端部vが上記配線層P1,P4に接続されたビア導体Vと、を備える配線基板であって、ビア導体Vの端部vは、上記配線層P1,P4の表面よりも外側(上方ないし下方)突出していると共に、上記ビア導体Vと上記配線層P1,P4の表面との間には、平面視において円環形状の接続面F(f1)を備えている、配線基板1e。

(もっと読む)

配線基板ならびにその配線基板を備えた電子装置および電子モジュール装置

【課題】 実装信頼性が高い配線基板および電子装置ならびに電子モジュール装置を提供する。

【解決手段】 本発明の配線基板は、中央領域Mおよび周囲領域Sを有する上面を含んでおり、周囲領域Sに設けられておりそれぞれ電子部品Eが収納される複数の凹部3と中央領域Mまたは周囲領域Sに設けられており複数の凹部3を連結する連結部4とを有している絶縁基体2を備えており、同様の高さの部分をたどって中央領域Mから周辺領域Sを介して周辺領域Sの外側へつながる経路を有するように連結部4が配置されている。

(もっと読む)

多層配線基板の製造方法、多層配線基板及びプローブカード

【課題】優れた信頼性を有する多層配線基板を製造し得る方法及び優れた信頼性を有する多層配線基板を提供する。

【解決手段】配線14を構成するためのビア導体15が内部に複数配されたセラミックグリーンシートを複数積層し、積層体を作製する。積層体を作製する際に、積層方向xにおいて隣り合うセラミックグリーンシートの間に、隣り合うビア導体15間に位置するように絶縁材20を配する。積層体を積層方向xにプレスする。プレスされた積層体を焼成することにより多層配線基板1を得る。

(もっと読む)

差動伝送線路および多層配線基板

【課題】 外部からのノイズの影響を低減し、高周波信号を効率よく伝送することができる差動伝送線路および該差動伝送線路を備えた多層配線基板を提供することにある。

【解決手段】 絶縁層を挟んで上下に対向する第1配線導体2および第2配線導体3を有する一対の配線導体からなる差動伝送線路において、一方の第1配線導体2aの端部と他方の第1配線導体2bの端部とが絶縁層を貫通して設けられた第1貫通導体4を介して電気的に接続され、一方の第2配線導体3aの端部と他方の第2配線導体3bの端部とが絶縁層を貫通して設けられた第2貫通導体5を介して電気的に接続されており、第1貫通導体4と第2貫通導体5との間に接地貫通導体6が設けられている。外部からのノイズの影響を低減し、高周波信号を効率よく伝送することが可能となる。

(もっと読む)

光モジュールおよび多層基板

【課題】集積回路がフリップチップ実装された光モジュールにおいて、25Gbps以上の超高速伝送を行っても、隣接するチャンネル間のクロストークを低減し、良好な信号伝送を実現する光モジュールを提供する。

【解決手段】多層基板上の隣り合う第1および第2電極パッドのうち、第1電極パッドは第1導体ビア、第1内層導体配線と順次接続され、第2電極パッドは多層基板の表層導体配線、第3電極パッド、第2導体ビア、第2内層導体配線と接続され、第1内層導体配線と表層導体配線の間にはグランド導体ビアもしくは電源導体ビアが設けられ、第1内層導体配線が形成された第1形成層と第2内層導体配線が形成された第2形成層との間には、グランド導体配線層もしくは電源導体配線層が設けられる。第1および第2電極パッドは、それぞれ第1および第2光素子の表面に形成された電極パッドと接続される。

(もっと読む)

プローブカード用配線基板およびそれを用いたプローブカード

【課題】バーンインテストで温度を変える場合にプローブカード用配線基板が反ってウエハ上の端子とプローブが電気的に接続されない問題がおきやすく、そのためにバーンインテストにかかる時間を短縮できないので、バーンインテストを短縮できるプローブカード用配線基板とするためには改善が必要なものであった。

【解決手段】プローブカード用配線基板3において、ダミービア2bを含むビア2とを備えており、表層部1aの横断面における絶縁基体1に対するビア2の面積比は、内層部1bの横断面における絶縁基体に対するビア2の面積比より高くなっていることによって、プローブカード用配線基板3の上下の表層部1aから内層部1bには接続用ビア2aに加えてダミービア2bによって効率的に熱が伝導されるようになるので、バーンインテスト時に短時間で定常な温度分布状態となるので、バーンインテストにかかる時間を短縮することに関して向上されている。

(もっと読む)

薄膜配線基板

【課題】 配線導体および薄膜配線層と貫通導体との電気的な接続信頼性が高い薄膜配線基板を提供する。

【解決手段】 上面に配線導体11が形成されたセラミック基板1と、セラミック基板1の上面に積層された接合層2と、接合層2の上面に積層された薄膜配線層3とを備えており、接合層2に貫通導体21が設けられているとともに、貫通導体21を介してセラミック基板1の配線導体11と薄膜配線層3とが電気的に接続されており、貫通導体21は、上端部21aおよび下端部21bにおける弾性率が中央部21cにおける弾性率よりも小さい薄膜配線基板である。貫通導体21の上下端部21a,21bにおいて熱応力が緩和され、熱応力による貫通導体21の上下端部21a,21bにおけるクラック等の発生が抑制される。そのため、配線導体11および薄膜配線層3と貫通導体21との電気的な接続信頼性が高い。

(もっと読む)

配線基板

【課題】絶縁基板とサーマルビアとの界面におけるクラックの抑制および発光素子で発生した熱の放熱性の向上。

【解決手段】配線基板20は、外部接続用電極層120、セラミックス層130および配線層140を備える。セラミックス層130は、アルミナとホウ珪酸ガラスを材料として形成されており、熱伝導率が6W/m・K以下である。セラミックス層130は、複数の第1のサーマルビア132、および、第1のサーマルビア132より小さい直径を有する第2のサーマルビア134を配置することにより、熱伝導率の低いセラミックス層130を用いた配線基板20において、発光素子150で生じる熱の放熱性能を向上している。第1のサーマルビア132は、発光素子搭載領域150a内に格子状に配置され、第2のサーマルビア134は、隣接する全ての第1のサーマルビア132から等距離離れた位置に配置されている。

(もっと読む)

コンデンサ及びその製造方法

【課題】ビア電極と表層電極との接続強度を高め、接続信頼性の高いコンデンサを提供する。

【解決手段】セラミックコンデンサ101のコンデンサ本体104は、コンデンサ主面102及びコンデンサ裏面103を有し、複数のセラミック誘電体層105及び複数の内部電極層141,142を積層してなる。複数のコンデンサ内ビア導体131,132は、コンデンサ本体の積層方向に貫通形成された貫通ビア130内に充填形成されており、各内部電極層141,142に接続されている。貫通ビア130は、コンデンサ主面102側の開口に向かうに従って拡径するように形成された拡径部135を有する。表層電極111,112は、コンデンサ主面102上において拡径したビア導体131,132の端面全体を覆うように設けられている。

(もっと読む)

積層セラミック配線基板の製造方法

【課題】層間にデラミや、基板に大きな反り、うねりの発生を防止し、薄型化に対応できる厚み精度のよい積層セラミック配線基板の製造方法を提供する。

【解決手段】積層セラミック配線基板の製造方法において、有機バインダーを5〜10wt%添加してなる第1のセラミックグリーンシート11の作製工程と、20〜50wt%添加してなる第2のセラミックグリーンシート12の作製工程と、第1の一方の主面に、第2の一方の主面を貼り合わせる接合シート13の作製工程と、この上に導体印刷パターン14の形成工程と、この上面と、第2とが当接する積層体15の形成工程と、これを焼成して導体配線16を設ける焼成体17の形成工程とを具備しており、積層体15が導体印刷パターン14を第2のセラミックグリーンシート12内に埋設するようにし、焼成体17が還元性雰囲気中で同時焼成して形成されている。

(もっと読む)

配線基板およびその製造方法

【課題】数十μmの微細な間隔で貫通電極(VIA)を形成することが困難であるという課題を解決する上で好適な、高密度の配線パターンを有する新規な配線基板の製造方法を提案することを目的とし、特にガラスを基材とする配線基板へ適用する。

【解決方法】ガラス板の少なくとも片面に、フォトリソグラフィーあるいは印刷手法などにより、導電性材料からなるストライプが並列する配線パターンを形成して、同様な他のガラス板を積層圧着する工程を、ガラス板同士での配線パターンのストライプ並列方向が揃うように、且つ、ガラス板同士の間で空隙が発生しないように、複数枚積層した後、積層されたガラス板を、積層方向に対して垂直方向であり、かつ前記ストライプの並列方向に平行して隣接する2本の断面線で機械的にスライスして、板状の部材とする工程を具備することを特徴とする。

(もっと読む)

高周波部品及び通信装置

【課題】小型化を図った高周波部品および通信装置を提供する。

【解決手段】複数の誘電体層を積層してなる積層基板に高周波信号処理回路を備えた高周波部品であって、高周波信号の入力、出力端子および高周波信号処理回路の複数の電源端子を含む端子群が積層基板の一方の主面に形成されており、積層基板を構成する誘電体層には、インダクタンス素子用等のパターン電極が構成され、一端がそれぞれ電源端子に接続された複数の電源ラインは、誘電体層1に形成されたビア電極を介して高周波信号処理回路が有する少なくとも一つの半導体素子に接続され、複数の電源ラインのうち少なくとも二つの電源ラインは、それぞれ、隣接する二以上の誘電体層1にわたって積層方向から見て重なるように形成されたビア電極列2を有し、少なくとも二つの電源ラインのビア電極列2は、隣接する誘電体層間において、他の導体パターンを介さずに近接している。

(もっと読む)

チップインダクタ内蔵配線基板

【課題】チップインダクタ内蔵配線基板において、チップインダクタの漏れ磁束に起因したノイズとしての高周波電流の配線層への影響を低減し、配線基板に実装された他の回路部品や電子部品に対する電位変動や電源供給の変動及びノイズの重畳を抑制して、これら回路部品及び電子部品の動作を良好に保持する。

【解決方法】相対向して順次に配設される第1の配線層、第2の配線層及び第3の配線層と、第1の配線層及び第2の配線層間に配設されてなる第1の絶縁層、並びに第2の配線層及び第3の配線層間に配設されてなる第2の絶縁層と、第1の絶縁層内に配設されるとともに、第2の配線層に実装されてなるチップインダクタと、第1の配線層及び第3の配線層の、チップインダクタと相対向する少なくとも一方の領域において配設された電磁波ノイズ吸収層と、を具えるようにして、チップインダクタ内蔵配線基板を構成する。

(もっと読む)

インターポーザ試験構造と方法

【課題】 インターポーザ試験構造と方法を提供する。

【解決手段】 具体例は、インターポーザを含む構造を開示する。インターポーザは、インターポーザの周辺に延伸する試験構造を有し、少なくとも一部の試験構造は、第一再配線素子中にある。第一再配線素子は、インターポーザの基板の第一表面上にある。試験構造は中間物で、少なくとも二個の探針パッドに電気的に結合される。

(もっと読む)

配線基板

【課題】 電極に接続された信号貫通導体のインピーダンスが整合された配線基板を提供する。

【解決手段】 配線基板1は、絶縁基板2と、信号配線層3と、電極5と、複数の接地配線層4と、信号貫通導体6と、複数の接地貫通導体7とを備えている。複数の接地導体層4の開口部のうち少なくとも他方主面に最も近い接地配線層4の開口部4bは、平面視において電極5よりも大きい。複数の接続導体のうち第1の開口部に対応して設けられた接続導体6cは、複数の接地導体層4の開口部のうち開口部4bよりも小さい開口部4aに対応して設けられた接続導体6bよりも大きい。

(もっと読む)

配線基板の製造方法および配線基板

【課題】凹部の周囲の上面の電極の傾きを低減できる配線基板の製造方法および配線基板を提供する。

【解決手段】配線基板の製造方法は、第1のセラミックグリーンシート1および第2のセラミックグリーンシート2を準備する工程と、低収縮部材3を設ける工程と、第1のセラミックグリーンシート1の上面に、第2のセラミックグリーンシート2を積層して積層体7を作製する工程と、積層体7を焼成する工程とを具備する。第1のセラミックグリーンシート1は第1の貫通孔1aを、第2のセラミックグリーンシート2は第1の貫通孔1aより小さな第2の貫通孔2aを有する。低収縮部材3は第1のセラミックグリーンシート1より焼成収縮率が小さく、第1の貫通孔1aに設けられる。積層体7は、第1のセラミックグリーンシート1の上面に、第1の貫通孔1aと第2の貫通孔2aとが重なるよう、第2のセラミックグリーンシート2を積層して作製される。

(もっと読む)

積層板、回路基板、半導体パッケージおよび積層板の製造方法

【課題】反りが低減され、薄型回路基板として適した積層板を提供すること。

【解決手段】繊維基材層と樹脂層を備える複数のプリプレグが積層されてなり、上部に配線層が形成されるか、またはビルドアップ層が形成される積層板であり、積層方向において、一方の面110に最も近く配置された第一繊維基材層101の中心線A1と、第一繊維基材層101に隣接する第二繊維基材層101aの中心線A3との距離をD1とし、他方の面111に最も近く配置された第三繊維基材層105の中心線A2と、第三繊維基材層105に隣接する第四繊維基材層105aの中心線A4との距離をD2とし、当該積層板の厚さをD3とし、当該積層板中の繊維基材層の数をn(ただし、nは2以上の整数である。)としたとき、下記式(1)および(2)の条件をいずれも満たす積層板100cである。

D3/n<D1 (1)

D3/n<D2 (2)

(もっと読む)

1 - 20 / 253

[ Back to top ]