Fターム[5E346DD34]の内容

多層プリント配線板の製造 (97,916) | 各層形成の方法 (10,210) | 配線パターン形成の方法 (3,161) | 導電性インク印刷法型 (767)

Fターム[5E346DD34]に分類される特許

1 - 20 / 767

多層絶縁基板および多層絶縁基板の製造方法

セラミック多層基板の製造方法

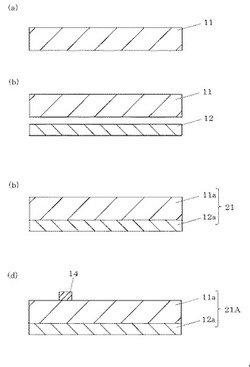

【課題】 上下の絶縁層間の密着性が高く、かつ絶縁層の層間から外側面への絶縁層の一部の突出等を抑制することが可能なセラミック多層基板の製造方法を提供すること。

【解決手段】 第1の樹脂材料を含む第1のセラミックグリーンシート層11(第1層11a)の下面に、第1の温度において第1の樹脂材料よりも弾性率が小さい第2の樹脂材料と、第1の温度よりも高い第2の温度において硬化する第3の樹脂材料とを含む第2のセラミックグリーンシート12層(第2層12a)を付着させる工程と、上面に金属ペースト13を印刷した2層セラミックグリーンシート21を第1の温度で積層する工程と、積層した2層セラミックグリーンシート21を第2の温度で加熱する工程とを備えるセラミック多層基板の製造方法である。積層時には第2層12aが柔軟であるため絶縁層1間の密着性が高く、積層後には第2層12aが変形しにくいため絶縁層1の突出を抑制できる。

(もっと読む)

積層回路基板の製造方法、積層回路基板、および電子機器

【課題】ビアの接続不良を抑制可能な積層回路基板およびその製造方法を提供する。

【解決手段】積層回路基板の製造方法は、第1基板と第2基板とが積層された積層回路基板の製造方法であって、第1基板上に、一の面の開口面積が他の面の開口面積よりも大きい複数の異形ビアホールを有する接着樹脂シートを、一の面を第1基板に向けて配置する第1の配置工程と、ビアホールに導電性ペーストを充填する充填工程と、導電性ペーストが充填された後、接着樹脂シートの他の面上に第2基板を配置する第2の配置工程と、加熱下で第1基板と第2基板の積層方向に加圧する熱プレス処理を行う熱プレス工程とを有する。

(もっと読む)

セラミック基板およびその製造方法

【課題】セラミックからなる基板本体の表面および裏面に個別に形成された導体層同士間の位置ずれが少ないセラミック基板、および該基板を確実に製造できる方法を提供する。

【解決手段】複数のセラミック層を積層し、主面3に形成された第1導体層5と、主面4に形成され且つ第1導体層5よりも平面視の直径d2が小さい第2導体層6と、第1・第2導体層5,6に接続された導体柱7,8と、耳部(周辺部)9に形成された複数の位置決め部10aと、を備え、該位置決め部10aは、セラミック層s1a〜s2を個別に貫通し、断面積が異なる第1貫通孔h1aと第2貫通孔h2aが軸方向に沿って連なって形成された連通孔であり、セラミック層s2を貫通する第2貫通孔h2aの断面積は、第1貫通孔h1aの断面積よりも小さく、主面3側から第2貫通孔h2aの内周面11の周縁11aの少なくとも一部が平面視で視覚可能とされている、セラミック基板。

(もっと読む)

配線基板の製造方法

【課題】セラミック層の表面および裏面の少なくとも一方に形成した配線層と、上記セラミックを貫通するビア導体あるいはスルーホール導体との導通が安定し優れた配線基板、および該配線基板を簡素な工程により確実に提供できる製造方法を提供する。

【解決手段】表面Saおよび裏面Sbを有するセラミック層Sと、該セラミック層Sの表面Saおよび裏面Sbに形成された配線層P1,P4と、上記セラミック層Sを貫通し、且つ端部vが上記配線層P1,P4に接続されたビア導体Vと、を備える配線基板であって、ビア導体Vの端部vは、上記配線層P1,P4の表面よりも外側(上方ないし下方)突出していると共に、上記ビア導体Vと上記配線層P1,P4の表面との間には、平面視において円環形状の接続面F(f1)を備えている、配線基板1e。

(もっと読む)

配線基板ならびにその配線基板を備えた電子装置および電子モジュール装置

【課題】 実装信頼性が高い配線基板および電子装置ならびに電子モジュール装置を提供する。

【解決手段】 本発明の配線基板は、中央領域Mおよび周囲領域Sを有する上面を含んでおり、周囲領域Sに設けられておりそれぞれ電子部品Eが収納される複数の凹部3と中央領域Mまたは周囲領域Sに設けられており複数の凹部3を連結する連結部4とを有している絶縁基体2を備えており、同様の高さの部分をたどって中央領域Mから周辺領域Sを介して周辺領域Sの外側へつながる経路を有するように連結部4が配置されている。

(もっと読む)

多層セラミック基板の製造方法

【課題】収縮抑制シートを用いて無収縮焼成を行う場合に、グリーンシート積層体と収縮抑制シートとの密着性を高くでき、それにより、収縮バラツキを抑制できる多層セラミック基板の製造方法を提供すること。

【解決手段】脱脂工程において、収縮抑制シート23の平面方向における収縮率が0.05%以下と小さいので、脱脂工程及びその後の焼成工程におけるグリーンシート積層体31の収縮率が小さくなり、収縮バラツキも小さくなる。また、脱脂工程における収縮抑制シート23の収縮率がグリーンシート積層体31の収縮率より大きいので、収縮抑制シート23とグリーンシート積層体31との密着性が向上する。よって、グリーンシート積層体31の収縮を抑制することができる。従って、収縮バラツキを抑制することができるので、多層セラミック基板5における寸法バラツキを低減することができる。

(もっと読む)

多層基板およびDC−DCコンバータ

【課題】昇降圧動作に対するノイズ対策を施すことで、昇圧型、降圧型または昇降圧型コンバータの何れにも用いることができる多層基板、およびそれを備えたDC−DC−コンバータを提供する。

【解決手段】DC−DCコンバータ1は、磁性体が複数積層された積層体11を備え、積層体11の表面には部品搭載電極11A,11Bが設けられている。また、積層体11の内部にはコイルLが形成されている。コイルLは、積層体11の中間層から裏面までに形成された第1コイルL1と、表面から中間層までに形成された第2コイルL2とを有している。第1コイルL1の中間層側の端部は部品搭載電極11Aに接続し、第2コイルL2の中間層側の端部は部品搭載電極11Bに接続し、第1コイルL1の裏面側の端部は、第2コイルL2の表面側の端部に接続している。

(もっと読む)

多層セラミック基板及びその製造方法

【課題】生産性が高く、且つ、厚み方向への収縮が大きな場合でも、層間接続導体の突き上げを抑制して、基板内部で変形や断線等の発生を低減できる多層セラミック基板及びその製造方法を提供すること。

【解決手段】平面視で層間接続導体部13と同じ位置であって、且つ、層間接続導体部13の厚み方向の少なくとも一方に、層間接続導体部13と直接に又は第1内部配線層9を介して接触するように、導体と結晶化ガラスとムライトとを含み導電性を有する第2内部配線層11を備える。この結晶化ガラスは、ガラス転移点(Tg)が焼成収縮開始温度より低く、しかも、結晶化温度(Tc)が焼成収縮開始温度より高く且つ焼成収縮開始温度+150℃より低い。

(もっと読む)

配線基板及びその製造方法

【課題】半導体チップとの接続信頼性の優れた配線基板を提供すること。

【解決手段】オーガニック配線基板10の基板主面11側には、樹脂絶縁層21〜23と導体層24とを積層した第1ビルドアップ層31が形成されている。第1ビルドアップ層31における最表層の導体層24は、半導体チップをフリップチップ実装するための複数の接続端子部41を含む。複数の接続端子部41は、ソルダーレジスト25の開口部43を介して露出している。各接続端子部41は、半導体チップの接続領域51と、接続領域51から平面方向に延設されかつ接続領域51よりも幅が狭く形成された配線領域52とを有する。配線領域52の表面のはんだ濡れ性は接続領域51の表面のはんだ濡れ性よりも低くなっている。

(もっと読む)

差動伝送線路および多層配線基板

【課題】 外部からのノイズの影響を低減し、高周波信号を効率よく伝送することができる差動伝送線路および該差動伝送線路を備えた多層配線基板を提供することにある。

【解決手段】 絶縁層を挟んで上下に対向する第1配線導体2および第2配線導体3を有する一対の配線導体からなる差動伝送線路において、一方の第1配線導体2aの端部と他方の第1配線導体2bの端部とが絶縁層を貫通して設けられた第1貫通導体4を介して電気的に接続され、一方の第2配線導体3aの端部と他方の第2配線導体3bの端部とが絶縁層を貫通して設けられた第2貫通導体5を介して電気的に接続されており、第1貫通導体4と第2貫通導体5との間に接地貫通導体6が設けられている。外部からのノイズの影響を低減し、高周波信号を効率よく伝送することが可能となる。

(もっと読む)

無収縮セラミック基板及びその製造方法

【課題】本発明は、無収縮セラミック基板及びその製造方法に関する。

【解決手段】本発明による無収縮セラミック基板の製造方法は、ビア電極が形成されたセラミック基板を用意する第1段階と、上記セラミック基板にシード層を形成する第2段階と、上記シード層にめっき層を形成する第3段階と、を含むことができる。

(もっと読む)

多層配線基板の製造方法、多層配線基板及びプローブカード

【課題】優れた信頼性を有する多層配線基板を製造し得る方法及び優れた信頼性を有する多層配線基板を提供する。

【解決手段】配線14を構成するためのビア導体15が内部に複数配されたセラミックグリーンシートを複数積層し、積層体を作製する。積層体を作製する際に、積層方向xにおいて隣り合うセラミックグリーンシートの間に、隣り合うビア導体15間に位置するように絶縁材20を配する。積層体を積層方向xにプレスする。プレスされた積層体を焼成することにより多層配線基板1を得る。

(もっと読む)

多層基板、及び多層基板の製造方法

【課題】電子回路モジュール製造工程の歩留まりを向上することができる多層基板を提供する。

【解決手段】本発明の多層基板1は、複数の絶縁層が積層された基板部2と、基板部2の厚さ方向に貫通するビア3と、基板部2内部におけるビア3の厚さ方向の中央部と、ビア3の中央部に配置された第1の導電部6と、ビア3の中央部に配置された第1の導電部6の上下方向に充填された金属部4とを備えた構成としたので、その多層基板1を用いた電子回路モジュール製造工程の歩留まりを向上することができる。

(もっと読む)

セラミック基板、および電気回路モジュール

【課題】セラミック基板を製造する際に発生するボイドを防止し、セラミック基板の製造工程の歩留まりを向上する。

【解決手段】少なくとも1枚にはビアホールを有するグリーンシートを複数枚積層し焼成された積層体4と、ビアホール内に導電ペースト5が充填されたビア6と、ビア6上に形成された電極7とを備えたセラミック基板において、電極7を形成するグリーンシート1Bのビアホールが機械加工によって形成されることを特徴とするセラミック基板。

(もっと読む)

回路基板

【課題】接続端子の間隔が小さな電子部品を内蔵できる回路基板及びその製造方法を提供する。

【解決手段】電子部品を内蔵するための空白領域が設けられた第1の絶縁体層と、空白領域が設けられた第2の絶縁体層とが積層されて構成されている積層体と、第2の絶縁体層に設けられ、一端が複数の接続端子にそれぞれ接続されている複数の導体層と、積層体内に設けられ、かつ、複数の導体層の他端にそれぞれ接続されている複数のビアホール導体と、を備えており、第1の絶縁体層および第2の絶縁体層は、熱可塑性樹脂によって構成されており、積層体は、熱可塑性樹脂の軟化・流動によって第1の絶縁体層及び第2の絶縁体層が接合されてなり、第1の絶縁体層の空白領域は、電子部品よりも大きく、複数のビアホール導体は、第1の絶縁体層において空白領域の周りに配置されていること、を特徴とする。

(もっと読む)

回路モジュール

【課題】集積回路素子を有するICパッケージに、集積回路素子に接続されていない補助配線を設けることで、高密度配線が可能な回路モジュールを提供する。

【解決手段】集積回路素子5を有するICパッケージ2と、ICパッケージ2が実装される配線基板3とを備え、集積回路素子5がICパッケージ2の表面に形成された複数のパッドのうちの一部を介して配線基板3の複数のランド電極に接続されている回路モジュールにおいて、複数のパッドのうち集積回路素子5に接続されていない少なくとも2つのパッドが、ICパッケージ2に設けられ、かつ、集積回路素子5に接続されていない補助配線8により接続されるとともに、配線基板3に設けられた複数の配線パターン10が、集積回路素子5に接続されていない少なくとも2つのパッドと補助配線8を介して接続される。

(もっと読む)

セラミック多層基板及びその製造方法

【課題】厚みの異なる基材層を備えても、基板の反り抑制の要求を十分に満足することができるセラミック多層基板及びその製造方法を提供する。

【解決手段】セラミック材料が焼結した、厚みが互いに異なる基材層12a〜12j,16a〜16eと、未焼結の無機材料粉末が、溶融後に固化したガラス材料を介して固着された、厚みが互いに異なる拘束層14a〜14j,18a〜18eとを備える。互いに積層された各1層の基材層及び拘束層からなる複数の積層要素11x,11yが互いに積層されている。積層要素のうち最も厚みの薄い基材層を含む積層要素11xの基材層12a及び拘束層14aの厚みをT0、D0とし、他の積層要素11yの基材層16a及び拘束層18aの厚みをTi、Diとし、(T0/D0)と(Ti/Di)のうち小さい方をKとすると、

|(Ti/Di)−(T0/D0)|≦0.2×K

である。

(もっと読む)

薄膜配線基板

【課題】 配線導体および薄膜配線層と貫通導体との電気的な接続信頼性が高い薄膜配線基板を提供する。

【解決手段】 上面に配線導体11が形成されたセラミック基板1と、セラミック基板1の上面に積層された接合層2と、接合層2の上面に積層された薄膜配線層3とを備えており、接合層2に貫通導体21が設けられているとともに、貫通導体21を介してセラミック基板1の配線導体11と薄膜配線層3とが電気的に接続されており、貫通導体21は、上端部21aおよび下端部21bにおける弾性率が中央部21cにおける弾性率よりも小さい薄膜配線基板である。貫通導体21の上下端部21a,21bにおいて熱応力が緩和され、熱応力による貫通導体21の上下端部21a,21bにおけるクラック等の発生が抑制される。そのため、配線導体11および薄膜配線層3と貫通導体21との電気的な接続信頼性が高い。

(もっと読む)

連結基板の製造方法

【課題】分割溝を形成する際の素子基板の変形や位置ずれを抑制できる連結基板の製造方法の提供を目的とする。

【解決手段】複数の素子基板3となる未焼成の連結基板1の第1の主面1bに0.09N/20mm以上の粘着力を有する粘着シート7aを貼り合わせた後、前記第1の主面1bとは反対側の第2の主面1aに前記複数の素子基板3を分割するための分割溝5を形成する工程と、前記第1の主面1bから前記粘着シート7aを剥離した後、前記未焼成の連結基板1を焼成する工程とを有する連結基板の製造方法。

(もっと読む)

1 - 20 / 767

[ Back to top ]