Fターム[5E346EE20]の内容

多層プリント配線板の製造 (97,916) | 多層形成の方法 (8,890) | 積層型のもの(主に加熱圧着による) (4,763) | 層間絶縁に関するもの (88)

Fターム[5E346EE20]に分類される特許

1 - 20 / 88

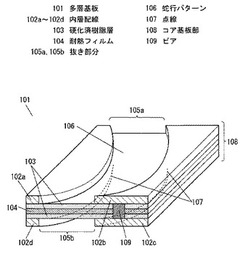

多層基板とその製造方法

【課題】耐熱フィルムを用いた従来の多層基板において、導電ペーストからなるビアを多層に積層した場合、抜き部分に、皺が発生する場合があり、多層基板の信頼性や、多層基板の表面への部品実装性に影響を与える場合があった。

【解決手段】厚み30μm以下の耐熱フィルム104aと、内層配線102間に設けられた蛇行パターン106を有する抜き部分105と、複数の内層配線102間を層間接続する導電ペースト113とを有する、コア基板部108と、このコア基板部108の両面に、第2の樹脂層もしくは第2の耐熱フィルムを介して固定した表層配線117と、を有する多層基板101であって、蛇行パターン106の大きさやピッチは、共に蛇行パターン106の幅の0.1倍以上5倍以下、長さは3mm以上20mm以下であることを特徴とする多層基板101とする。

(もっと読む)

部品内蔵基板の製造方法

【課題】生産性の良好な部品内蔵基板を得る。

【解決手段】フィルム貼り付け工程41aでは、大判配線基板45の上面あるいは大判配線基板46の下面または大判配線基板45の上面と大判配線基板46の下面の双方に剥離可能な粘着性フィルム47を貼り付ける。この工程の後の樹脂部形成工程42では、大判配線基板45と大判配線基板46との間に樹脂部35を形成する。そしてこの工程の後の切除工程43では、除去部を切除し、大判配線基板45、46から配線基板32、36を切り離すと同時に、除去部に対応した位置の粘着性フィルム47も切除する。そしてこの工程の後の剥離工程44で、粘着性フィルム47と樹脂部とを同時に除去することにより部品内蔵基板を製造するので、生産性の良好な部品内蔵基板を実現できる。

(もっと読む)

積層回路基板および基板製造方法

【課題】積層圧力で接着シートの材料が流動して導電性材料を押し流すことを防止しつつ、基板の製造を容易にすることを課題とする。

【解決手段】積層回路基板1は、基板10Aおよび基板10Bの接合ランド12同士が導電材料13により接合され、複数の配線パターン11が電気的に結合された多層構造のプリント配線基板である。また、積層回路基板1は、基板10Aと基板10Bとの間に、接着樹脂を溜め込むための調整用貫通孔31と導電材料13を供給するための貫通孔が形成されたプレート30とを有する。調整用貫通孔31は、接続される基板の配線面の残銅率から求められた体積分に等しい総体積をもつ樹脂溜まり用の孔である。

(もっと読む)

変性シアネートエステル系樹脂組成物を用いた絶縁ワニス及びその樹脂フィルム製造法

【課題】耐熱性、耐湿性、耐溶剤性及び耐薬品性が良好で、かつ印刷配線板の薄形・軽量化と高密度化に有効なビルドアップ積層方式に適した絶縁フィルムであって、高周波帯域での誘電率と誘電正接が低く高周波回路の低損失性を実現でき、しかも耐クラック性及び回路充填性などの成形性が良好な変性シアネートエステル系硬化性樹脂組成物を用いた絶縁ワニス及びフィルムの製造法を提供する。

【解決手段】(A)シアネートエステル化合物、(B)フェノール類化合物、(C)ポリフェニレンエーテル樹脂、(D)充填材及び(E)エポキシ樹脂を必須成分として含有する樹脂組成物からなる絶縁ワニス。

(もっと読む)

多層基板

【課題】薄く形成した多層基板において、強度劣化による基板反りを小さくする。

【解決手段】コア材の上面及び下面にそれぞれ第1導体16及び第2導体18が形成されている。ガラスクロスを含有する第1プリプレグ20がコア材の上面に接合されている。第1プリプレグの上面に第3導体が形成されている。ガラスクロスを含有する第2プリプレグ22がコア材の下面に接合されている。第2プリプレグの下面に第4導体が形成されている。コア材12に含有されたガラスクロス14の繊維方向は、第1及び第2プリプレグに含有されたガラスクロスの繊維方向に対して90度回転している。

(もっと読む)

多層フレキシブル配線板

【課題】構成を簡素化でき、製造工程を簡略化できるとともに、耐屈曲性や耐屈折性に優れ、かつ薄型化が容易な多層フレキシブル配線板を提供すること。

【解決手段】本発明の多層フレキシブル配線板は、絶縁基板14と、絶縁基板14の両面に設けられた一対の導電層15、16と、一対の導電層15、16上にそれぞれ設けられた一対の絶縁層17、19と、一対の絶縁層17、19上にそれぞれ設けられ、めっき及び/又は導電ペーストにより、一対の導電層とカバーレイを介さずに電気的に接続された少なくとも1層の外層回路L3(18)、L4(20)と、を備えたことを特徴とする。

(もっと読む)

多層プリント配線板の製造方法

【課題】絶縁層中にボイドが発生するのを防止することができると共に薄型化を図ることができる多層プリント配線板の製造方法を提供する。

【解決手段】多層プリント配線板の製造方法に関する。積層板の表面に形成された厚み105μm以上の導体パターン間の隙間に樹脂組成物を充填して前記導体パターンの表面と前記樹脂組成物の表面とを面一とし、次にこの面にプリプレグを介して金属箔を重ねた後、これを加熱加圧することによって積層成形する。

(もっと読む)

プリプレグ、基板および半導体装置

【課題】本発明の目的は、薄膜化に対応することが可能であり、かつ回路パターンに応じて樹脂量を調整することが可能なプリプレグを提供することにある。また、本発明の目的は、上記プリプレグを有する基板および半導体装置を提供することにある。

【解決手段】本発明のプリプレグ10は、ガラス繊維で構成される繊維基材1と、繊維基材1の一方の面側に位置する第1樹脂層21と、繊維機材1の他方の面側に位置する第2樹脂層22とを有する。第1樹脂層21と第2樹脂層22とは組成が同一または異なる樹脂材料2で構成されている。第1樹脂層21の厚さをB1、第2樹脂層22の厚さをB2としたとき、0<B2/B1<1を満足する。

(もっと読む)

プリント配線板とその製造方法、および位置ズレ検出方法

【課題】プリント配線板の配線パターン形成直後に、バイアホールと配線パターン間の位置ズレを全数確認することが可能で、異常を早期発見して連続不良の場合には工程にフィードバックし、是正処置を取ることができるプリント配線板とその製造方法を提供する。

【解決手段】プリント配線板に備わるバイアホールと配線パターン間の位置ズレを検出する検査パターンを備え、前記検査パターンが、検出バイアホールおよび前記検出バイアホールに隣接する検出導体からなり、前記検出導体の形状を判定することによりプリント配線板のバイアホールと配線パターンとの位置ズレを検出することを特徴とするプリント配線板。

(もっと読む)

導電性ペースト及びメンブレン配線板

【課題】絶縁被覆層で被覆しても優れた導電性を有し且つ曲げた状態にしても導電性の低下が十分に抑制される回路層を形成することができる導電性ペースト及びメンブレン配線板を提供すること。

【解決手段】バインダ樹脂と導電粉とを含み、導電粉が、フレーク状の銀粒子と、球状の銀粒子とから構成され、導電粉中の球状の銀粒子の割合が0質量%より大きく15質量%以下であることを特徴とする導電性ペースト。

(もっと読む)

フレキシャーおよびフレキシャーの製造方法

【課題】 要求されるバネ特性に対応した支持基材の外形を決めるためのシュミレーションが簡単に行え、且つ、制御回路との電気的接続を超音波ボンディングで行う際の接続部が超音波ボンディング性に優れたフレキシャーとその製造方法を提供する。

【解決手段】 所定の形状に外形加工されたバネ特性を発現させる導電性の金属層からなる支持基材上に絶縁層を介して配線が形成されており、前記配線は電解銅箔からなる配線部と圧延銅箔からなる配線部とからなり、前記配線によりスライダーと制御回路とをつなぐもので、前記配線と制御回路側を電気的に接続する超音波ボンディング用の接続部を圧延銅箔にて形成し、磁気ヘッドサスペンションのスライダー側となるその先端部側を電解銅箔で形成している。

(もっと読む)

電子部品の配線構造および電子部品の製造方法

【課題】基板キャビティの内底面で素子を接続する配線構造を採用することなく電子部品の低背化を進展させ、製造工程の難易度を抑えて良品率や生産性を高める。

【解決手段】電子部品1は、基板2と素子3と充填部5と接続配線部6とを備える。基板2は、基板表面に開口する基板キャビティ2Aを備える。素子3は少なくとも一部が基板キャビティ2Aの内部に配置される。充填部5は、基板キャビティ2A内の素子周囲の隙間に、素子表面を露出して充填される。接続配線部6は、充填部5の表面を経由して形成され、基板表面に設けた端子電極2Cと素子表面に設けた端子電極3Aとに導通する。

(もっと読む)

多層プリント配線板の製造方法および積層体

【課題】より迅速に多層プリント配線板を製造することができ、また、多層プリント配線板の製品不良の発生率を低減することができる多層プリント配線板の製造方法および積層体を提供する。

【解決手段】多層プリント配線板30を製造するにあたり、積層体20a、20b、20c、20dを複数重ね合わせ、この重ね合わせ体をまとめて挟圧する。また、複数の積層体20a、20b、20c、20dを重ね合わせる前に、導電性バンプ16が形成された積層体20cに対向する積層体20b、20dの絶縁層14に凹凸形状を設けている。

(もっと読む)

プリント配線基板およびそれを用いたモータ駆動用の複合回路基板

【課題】小サイズで、かつ、放熱性に優れたモータ駆動用の回路基板を低コストで提供する。

【解決手段】モータ駆動用の回路基板は、モータを駆動するためのMOSFET21u,21v,21w,22u,22v,22wなどの電子部品を含む駆動部が形成される金属製の単層回路基板200と、駆動部に電源を供給する給電回路部が形成されるプリント配線基板100とによって構成される。プリント配線基板100の基板本体の片面には、絶縁性硬質薄膜としてのDLC膜(ダイヤモンドライクカーボン膜)120が形成される。そのDLC膜120を介して、ヒートシンクとして機能するアルミ製の金属基板300がプリント配線基板100に重着される。

(もっと読む)

配線基板及びこれを用いたプローブカード

【課題】接続部材が樹脂部材により封止されている場合、配線基板の使用時において、接続部材が第1の絶縁性基体又は第2の絶縁性基体から剥離する可能性がある。

【解決手段】第1の絶縁性基体と、該第1の絶縁性基体の主面上に配設された第1の導電部材と、前記第1の絶縁性基体の前記主面と対向する対向面を有する第2の絶縁性基体と、該第2の絶縁性基体の前記対向面上に配設された第2の導電部材と、前記第1の絶縁性基体と前記第2の絶縁性基体との間に位置する樹脂部材と、前記第1の絶縁性基体と前記第2の絶縁性基体との間に位置し、前記第1の導電部材と前記第2の導電部材とを電気的に接続する接続部材と、を備え、前記樹脂部材が、前記接続部材の表面の少なくとも一部を外部に露出させる開口部を有した配線基板とする。

(もっと読む)

多層プリント配線板及び多層プリント配線板の製造方法

【課題】充分に充填部材を充填することができる多層プリント配線板及び多層プリント配線板の製造方法を提供する。

【解決手段】多層プリント配線板1は、絶縁性樹脂層11と、互いに間隔を空けて絶縁性樹脂層11上に絶縁性接着層12を介して接着された電子部品13及びスペーサ14と、電子部品13及びスペーサ14間の間隙に充填された樹脂製の充填部材16と、充填部材16上に接着され、充填部材16を構成する樹脂よりも軟化温度が高い樹脂を含む絶縁性接着層22と、絶縁性接着層23上に設置された絶縁性樹脂層21とを備えている。

(もっと読む)

多層プリント配線板製造方法

【課題】非導電性シートを突き破った導電性バンプを介して接続される非導電性シートを挟んだ導電性バンプ付基板シート間における抵抗値が小さくなるような多層プリント配線板が得られる多層プリント配線板製造方法を提供する。

【解決手段】多層プリント配線板50を製造するにあたり、まず基板シート10において各導電性バンプ14が形成されるべき各々の箇所にそれぞれ凹部12を予め形成しておく。そして、この基板シート10の各凹部12に導電性バンプ14を形成し、その後、導電性バンプ14付きの基板シート10と、非導電性シート40とを重ね合わせ、この重ね合わせ体を挟圧するときに、導電性バンプ14が形成された基板シート10の各凹部12をそれぞれ凸部16に変形させる。

(もっと読む)

多層プリント配線板の製造方法

【課題】微細化された導体回路とソルダーレジスト層との密着性を高め、はんだバンプ形成部においても、導体回路とソルダーレジスト層とが強固に密着して剥離せず、はんだバンプ形成部に導通不良を引き起こさない多層プリント配線板を得る。

【解決手段】はんだパッド用導体回路と、ソルダーレジスト層と、はんだバンプとを備える多層プリント配線板の製造方法において、(a)無電解めっき及び電解めっきにより、線幅が50μm以下でなる前記はんだパッド用導体回路を形成する工程と、(b)前記はんだパッド用導体回路の上面および側面を第二銅錯体と有機酸とを含有するエッチング液によって処理し、前記はんだパッド用導体回路上に最大粗度(Rmax)が0.5〜10μmの粗化面を形成する工程と、(c)前記工程(b)の後、前記はんだパッド用導体回路上にエッチング処理または研磨処理等による酸処理を行う工程と、(d)前記はんだパッド用導体回路をソルダーレジスト組成物で被覆する工程と、(e)前記はんだパッド用導体回路部分の前記ソルダーレジスト組成物を除去し、開口を有するソルダーレジスト層を形成する工程と、(f)前記開口において、はんだバンプを形成する工程とを含むことを特徴とする多層プリント配線板の製造方法。

(もっと読む)

金属芯入り多層基板の製造方法

【課題】 製造工程の短縮化および低コスト化が可能な金属芯入り多層基板の製造方法を提供する。

【解決手段】 熱プレス工程が、真空引きを行いながら熱プレス温度を上昇させて、第1の絶縁体3及び第2の絶縁体5の樹脂を溶融しながら熱プレスを行うことにより、金属板4の貫通孔4aに樹脂を充填する第1の充填工程と、第1の絶縁体3及び第2の絶縁体5の樹脂がゲル化する前に、常圧に戻しながら熱プレスのプレス圧力を高めることにより、貫通孔4aに樹脂を補充充填する第2の充填工程と、第1の絶縁体3及び第2の絶縁体5の樹脂を硬化させる熱硬化工程とを備える金属芯入り多層基板の製造方法である。

(もっと読む)

電子部品実装構造の製造方法

【課題】電子部品が配線基板上の層間絶縁膜に埋設された構造を有する電子部品実装構造の製造方法において、電子部品の厚みに起因する段差を容易に解消して平坦化できる方法を提供する。

【解決手段】配線パターン28aを備えた配線基板24の上に未硬化の樹脂膜32aを形成する工程と、素子形成面に接続端子21aとそれを露出させる開口部21xをもつパシベーション膜21bとを備えた電子部品20aを、接続端子21aを上側にして未硬化の樹脂膜32aの中に埋め込む工程と、樹脂膜32aを熱処理して硬化させることにより絶縁膜32を得る工程と、配線パターン28a上の絶縁膜32にビアホール32xを形成する工程と、ビアホール32xを介して配線パターン28aに接続されると共に、開口部21xを介して接続端子21aに接続される上側配線パターン28bを、パシベーション膜21bと絶縁膜32とに跨った状態で形成する工程とを含む。

(もっと読む)

1 - 20 / 88

[ Back to top ]