Fターム[5F033MM13]の内容

半導体集積回路装置の内部配線 (234,551) | 配線構造、形状の特徴点 (15,803) | 配線の断面構造 (9,197) | 2種類以上の導電層よりなる配線 (8,898) | バリア層を含むもの (2,960)

Fターム[5F033MM13]に分類される特許

161 - 180 / 2,960

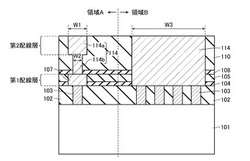

半導体装置及びその製造方法

【課題】配線抵抗を低減することのできる半導体装置を提供する。

【解決手段】一の実施の形態に係る半導体装置は、半導体基板と、半導体基板上にそれぞれ設けられた第1の領域及び第2の領域とを備える。第1の領域は、半導体基板上の第1配線層に形成され、所定の第1の幅を有する第1の金属配線と、第1配線層の上層の第2配線層に形成され第1の幅を有する第2の金属配線と、第1の金属配線と第2の金属配線とを接続し、第1の幅以下の第2の幅を有する第1のコンタクトとを有する。第2の領域は、第1配線層から第2配線層へと亘る膜厚を有し、所定の第3の幅を有する第3の金属配線を有する。

(もっと読む)

半導体装置および半導体装置の製造方法

【課題】ワイヤがCuワイヤであっても、ボンディング時の衝撃による金属のスプラッシュを抑制する。

【解決手段】半導体装置は、電極パッド103を有する半導体チップと、電極パッド103にボンディングされたワイヤ(例えばCuワイヤ105)と、を有している。電極パッド103において、ワイヤがボンディングされている領域の少なくとも表層はルテニウム又は酸化ルテニウムにより構成され、その表層の膜厚は20nm以上である。

(もっと読む)

電子部品、電子部品の製造方法、基板

【課題】チッピング検出用配線が他の部材で覆われている状態であっても、ダイシングによって電子部品を形成した後に、チッピング検出用配線の導通状態を検出するための電圧を印加できる基板を提供する。

【解決手段】電子部品40は、互いに平行を成す一方の主面41aと他方の主面41bが矩形状の基体41を有する。基体41の一方の主面41aには、第一チッピング検出用配線42が配されている。また、基体41の他方の主面41bには、第二チッピング検出用配線44が配されている。第一チッピング検出用配線42は貫通配線43aを介して第二チッピング検出用配線44に電気的に接続される。

(もっと読む)

表示装置およびその製造方法

【課題】配線にCuを用いる配線の電気抵抗値とTFTの電気特性値を均一にするアクティブマトリクス型表示装置及びその製造方法を提供する。

【解決手段】基板およびTFTを有する表示装置の製造方法であって、TFTは、電極および電極近接層を有し、電極は、銅および銅以外の添加元素を含み、以下の工程を含む表示装置の製造方法(A)基板の上に電極および電極近接層が形成される工程、(B)電極または電極近接層がオゾン水で洗浄される工程、(C)前記(B)の工程後の熱処理により、電極と電極近接層との界面に、酸素を含む酸化物膜が形成される工程。

(もっと読む)

半導体集積回路装置及びその製造方法

【課題】配線幅若しくは配線間隔の縮小に伴い、加工限界の制約を受けるために微細な配線形成が困難になりつつある。

【解決手段】絶縁層(第1の絶縁層12及び第2の絶縁層13)に溝15を形成し、導体膜(バリア膜16及び金属膜17)を溝15を埋設しない膜厚で形成し、続いて導体膜をエッチバックすることで溝15の側壁にサイドウォール状の配線18を形成することで、配線幅は導体膜の膜厚で制御できるために加工限界の制約を受けず、配線抵抗は配線高さを高くすることにより所定の配線抵抗を維持することができる。

(もっと読む)

配線膜、薄膜トランジスタ、ターゲット、配線膜の形成方法

【課題】信頼性の高い薄膜トランジスタを提供する。

【解決手段】薄膜トランジスタ20のゲート電極15、ソース、ドレイン電極33、34のうち、いずれか一つ以上の電極はバリア膜25を有し、バリア膜25が成膜対象物21又は半導体層30に密着している。NiとMoを100原子%としたときに、バリア膜25は、Moを7原子%以上70原子%以下含有し、ガラスからなる成膜対象物21や半導体層30に対する密着性が高い。また、バリア膜25表面にCuを主成分とする金属低抵抗層26が形成された場合に、Cuが半導体層30に拡散しない。

(もっと読む)

半導体記憶装置及びその製造方法

【課題】 2層構造のビットライン配線において、製造工程を減少することができる半導体記憶装置及びその製造方法を提供する。

【解決手段】 実施形態に係る半導体記憶装置は、半導体基板を持つ。前記半導体基板上に第1及び第2のコンタクトプラグが設けられる。前記第1のコンタクトプラグに接する第1のビットラインが設けられ、前記第2のコンタクトプラグ上には第2のビットラインが設けられる。前記第1のコンタクトプラグは、前記第1のビットラインの上面と接し、かつ前記第2のビットラインと電気的に絶縁しており、前記第2のビットラインの底面の高さは、前記第1のビットラインの上面よりも高い。

(もっと読む)

Cu配線の形成方法および成膜システム

【課題】Cuめっきを用いることなくPVDのみでトレンチまたはホールCuを埋め込んでCu配線を形成すること。

【解決手段】ウエハWに形成されたトレンチ203を有する層間絶縁膜202の全面にバリア膜204を形成する工程と、バリア膜204の上にRu膜205を形成する工程と、Ru膜205の上にPVDによりCuがマイグレーションする条件でトレンチ203内に第1のCu膜206を形成する工程と、第1のCu膜206の上に、第1のCu膜206よりも大きな成膜速度でPVDにより第2のCu膜207を形成する工程と、CMPにより全面を研磨する工程とを有する。

(もっと読む)

半導体チップとその製造方法、半導体装置

【課題】立体的な集積に適した、電磁妨害耐性に優れる半導体チップを提供する。また、その半導体チップを用いた、高い電磁妨害耐性と高い処理能力を両立する半導体装置を提供する。

【解決手段】能動素子もしくは受動素子と、それらの素子を電気的に接続する配線部を備えた半導体チップについて、配線部を被覆するように導電性薄膜を設ける。この導電性薄膜は配線部に対して、不要電磁波を遮蔽するシールドとして働くので、半導体チップの電磁妨害耐性が向上する。また、この半導体チップを三次元集積半導体装置に組み込むことで、隣接するチップをフェイス・トゥ・フェイス接続した場合でも、チップ間のクロストークを遮断できる。

(もっと読む)

半導体装置及びその製造方法

【課題】プラグ形成時に位置ずれが発生しても水分や不純物が溜まる窪みが発生することがなく、微細化しても長期間にわたる信頼性を確保できる半導体装置及びその製造方法を提供する。

【解決手段】半導体装置は、第1の絶縁膜121の上に形成された強誘電体キャパシタ131と、強誘電体キャパシタ131を覆う第2の絶縁膜311及びエッチングストッパ膜312と、エッチングストッパ膜312の上面からトランジスタTの不純物領域に到達する第1のコンタクトホール内に導電体材料を充填して形成された第1のプラグ313と、エッチングストッパ膜の上に形成された第3の絶縁膜314と、第3の絶縁膜314の上面から第1のプラグに到達する第2のコンタクトホール内に導電体材料を充填して形成された第2のプラグ315とを有する。

(もっと読む)

半導体装置の製造方法および半導体装置

【課題】配線信頼性が向上される。

【解決手段】半導体基板上に配線層11と層間絶縁膜12とが順に形成され、層間絶縁膜12にトレンチ溝13とトレンチ溝13中に配線層11に達するビア孔14とが形成され、トレンチ溝13内、ビア孔14内および層間絶縁膜12上に、チタン、ジルコニウムおよびマンガンのうちのいずれか、もしくはこれらの合金である金属膜15が成膜され、スパッタ法を用いて、ビア孔14の底部の金属膜15をエッチングするとともに、トレンチ溝13の底部および側壁とビア孔14の側壁に、タンタル、タングステンのいずれか、もしくはこれらの合金である金属膜16が成膜されて、さらに、ビア孔14の側壁にそれぞれの金属によって新たな金属膜が生成され、ビア孔14とトレンチ溝13とを導電性材料17aで埋め込んだ配線層が形成されるようになる。

(もっと読む)

配線構造、表示装置、および半導体装置

【課題】Cu合金層と半導体層との間に通常設けられるバリアメタル層を省略しても優れた低接触抵抗を発揮し得、さらに半導体層との密着性に優れており、且つ電気抵抗率が低減された配線構造を提供すること。

【解決手段】本発明の配線構造は、基板の上に、基板側から順に、半導体層と、Cu合金層とを備えた配線構造であって、前記Cu合金層は、基板側から順に、合金成分としてMnと、X(Xは、Ag、Au、C、W、Ca、Mg、Al、SnおよびNiよりなる群から選択される少なくとも一種)を含有する第一層と、純Cu、またはCuを主成分とするCu合金であって前記第一層よりも電気抵抗率の低いCu合金からなる第二層、とを含む積層構造である。

(もっと読む)

Cu合金膜、及びそれを備えた表示装置または電子装置

【課題】基板及び/又は絶縁膜との高い密着性を有し、且つ、液晶表示装置などの製造過程で施される熱処理後も低い電気抵抗率を有する新規なCu合金膜を提供する。

【解決手段】基板上にて、基板及び/又は絶縁膜と直接接触するCu合金膜であって、前記Cu合金膜は基板側から順に、合金成分としてX(Xは、Ag、Au、C、W、Ca、Mg、Al、Sn、BおよびNiよりなる群から選択される少なくとも一種の元素)を含有するCu−Mn−X合金層(第一層)と、純Cu、またはCuを主成分とするCu合金であって前記第一層よりも電気抵抗率の低いCu合金からなる層(第二層)で構成されたCu合金膜である。

(もっと読む)

Cu膜の形成方法

【課題】バリアメタル膜とCu膜との密着性を向上する。

【解決手段】基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にスパッタ法により窒化物膜を形成し、この窒化物膜の上にCVD法によりCu膜を形成した後、100〜400℃でアニール処理を行う。このようにCu膜を形成することにより、バリアメタル膜とCu膜との密着性が向上する。

(もっと読む)

半導体装置の製造方法及びめっき装置

【課題】めっき膜の成膜が進んでも、被めっき面の表面電位と所望する表面電位との誤差が生じることを抑制できる半導体装置の製造方法を提供する。

【解決手段】この半導体装置の製造方法は、半導体基板1に形成されたシード膜20を、めっき液32に接触させる工程と、シード膜20にカソード電極54を接続し、シード膜20とめっき液32中のアノード電極40との間で電流を流すことにより、シード膜20上にめっき膜22を形成する工程と、を備え、めっき膜22を形成する工程において、めっき液20中に挿入された参照電極34とカソード電極54との間の電位差、またはカソード電極54とアノード電極40の電位差を、時間の経過と共に徐々に下げる工程を有する。

(もっと読む)

半導体装置および半導体装置の製造方法

【課題】デュアルダマシン法を用いて層間絶縁膜内にCu配線を形成する際、硬度が低い層間絶縁膜および硬度が高い層間絶縁膜のそれぞれに形成されたビアホール内に配線材料を良好に埋め込むことができるようにする。

【解決手段】第2層間絶縁膜17には、配線溝30aとビアホール28aとが形成されている。また、ビアホール28aの開口部には、第2層間絶縁膜17を斜め下方に後退(リセス)させることによって、テーパ状の断面形状を有するリセス部31が形成されている。これにより、ビアホール28aの開口部の直径は、開口部よりも下方の領域の直径に比べて大きくなり、ビアホール28aの直径が微細な場合であっても、ビアホール28aの内部に配線材料を良好に埋め込むことができる。

(もっと読む)

半導体基板、その製造方法、および電子装置

【課題】カーボンナノチューブを用いた特性が良好な半導体基板、その製造方法、および電子装置を提供することにある。

【解決手段】

本発明の一態様による半導体基板は、一主面に下部電極を有する基板と、前記基板上の前記下部電極以外の部分に設けられた層間絶縁膜と、前記下部電極の上に設けられた触媒層と、前記触媒層上に設けられ、前記下部電極の一主面に垂直な方向に延伸する複数のカーボンナノチューブと、前記カーボンナノチューブ上に設けられ、前記下部電極と対向する上部電極と、前記触媒層および前記カーボンナノチューブの前記触媒層側の端部を覆う第1の埋め込み膜と、前記カーボンナノチューブの他端部の間に満たされ、前記第1の埋め込み膜よりも高密度のである第2の埋め込み膜と、を有する。

(もっと読む)

半導体装置及びその製造方法

【課題】高集積化を図ることができる半導体装置及びその製造方法を提供することである。

【解決手段】実施形態に係る半導体装置は、半導体基板と、前記半導体基板上に設けられ、相互に平行に延びる複数本の積層体であって、前記半導体基板上に設けられたゲート絶縁膜と、前記ゲート絶縁膜上に設けられたゲート電極と、前記ゲート電極上に設けられた絶縁膜と、を有する積層体と、前記ゲート電極の上端部の側面を覆い、前記ゲート電極における前記ゲート絶縁膜に接する部分の側面は覆わない絶縁側壁と、前記半導体基板上に設けられ、前記積層体を覆う層間絶縁膜と、前記層間絶縁膜内における前記積層体の相互間に設けられ、前記半導体基板に接続されたコンタクトと、を備える。

(もっと読む)

半導体装置の製造方法

【課題】信頼性の高い半導体装置を提供する。

【解決手段】基板上に設けられた層間絶縁膜40に開口部48を形成する工程と、開口部48の側面上および底面上、ならびに層間絶縁膜40上に第1金属材料からなる第1膜10を形成する工程と、第1膜10上であって、開口部48内および層間絶縁膜40上に、第1金属材料よりも電気陰性度が小さい第2金属材料からなる第2膜20を形成する工程と、第2膜20上に、第2金属材料よりも電気陰性度が小さい第3金属材料からなる第3膜30を形成する工程と、熱処理する工程と、開口部48外に位置する第1膜10および第2膜20、ならびに第3膜30を研磨によって除去する工程と、を備える。

(もっと読む)

成膜方法およびCu配線の形成方法

【課題】被処理基板を加熱してトレンチやホールの間口部のオーバーハングを抑制しつつ金属膜を成膜するとともに、成膜後に速やかに被処理基板の温度を低下させることができる成膜方法を提供すること。

【解決手段】載置台を低温に保持して、載置台上に被処理基板を吸着させずに載置する工程と、プラズマ生成ガスのプラズマを生成し、載置台に高周波バイアスを印加した状態で、被処理基板にプラズマ生成ガスのイオンを引きこんで被処理基板を予備加熱する工程と、ターゲットに電圧を印加して金属粒子を放出させ、プラズマ生成ガスのイオンとともにイオン化した金属イオンを被処理基板に引きこんで金属膜を形成する工程と、被処理基板を低温に保持された載置台に吸着させ、載置台と被処理基板との間に伝熱ガスを供給して被処理基板を冷却する工程とを有する。

(もっと読む)

161 - 180 / 2,960

[ Back to top ]