Fターム[5F033PP11]の内容

半導体集積回路装置の内部配線 (234,551) | 導電膜の成膜方法 (14,896) | CVD(化学的気相成長法) (3,065) | MOCVD(有機金属CVD) (177)

Fターム[5F033PP11]に分類される特許

81 - 100 / 177

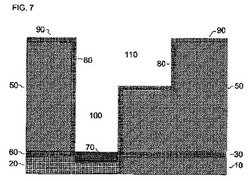

配線用セルフアライン(自己整合)バリア層

集積回路中の銅線を完全に取り囲んでいるケイ酸マンガン層及び窒化ケイ素マンガン層を組み込んだ集積回路用の配線構造、及びその製造方法を提供する。ケイ酸マンガンは、銅が配線から拡散しないためのバリアを形成し、それにより、絶縁体が磁気尚早に損しないよう保護し、トランジスタが銅により劣化しないように保護する。また、ケイ酸マンガン及び窒化ケイ素マンガンは、銅と絶縁体の間の強い接着を促進し、これゆえに製造及び使用の間のデバイスの機械的な完全性が保持される。また、銅−ケイ酸マンガン界面及び窒化ケイ素マンガン界面における強い接着は、デバイスの使用の間の銅のエレクトロマイグレーションによる損傷から保護する。また、マンガン含有シースは、銅がその周囲の酸素又は水により腐食しないよう保護する。 (もっと読む)

半導体装置の製造方法、半導体装置、電子機器、半導体製造装置及び記憶媒体

【課題】基板上の凹部が形成された層間絶縁膜の露出面にバリア膜を成膜し、凹部内に下層側の金属配線と電気的に接続される銅配線を形成するにあたり、段差被覆性の良好なバリア膜を形成することができ、しかも配線抵抗の上昇を抑えた半導体装置の製造方法を提供する。

【解決手段】層間絶縁膜に形成された凹部21の底面に露出した下層側の銅配線13の表面の酸化膜を還元あるいはエッチングして、当該銅配線13の表面の酸素を除去した後、マンガンを含み、酸素を含まない有機金属化合物を供給することによって、凹部21の側壁及び層間絶縁膜の表面などの酸素を含む部位に自己形成バリア膜である酸化マンガン25を選択的に生成させる一方、銅配線13の表面にはこの酸化マンガン25を生成させないようにして、その後この凹部に銅を埋め込む。

(もっと読む)

半導体装置及びその製造方法

【課題】Ru材料をCu配線のバリアメタル膜として使用した際、CMP時にCu溶出の発生しないCu配線形成方法を提供する。

【解決手段】層間絶縁膜上面の第1のバリアメタル上に形成された第2のバリアメタル膜(Ru膜)を除去する工程(d)と、前記工程(d)の後に、前記第1及び第2のバリアメタル膜上にシード銅(Cu)膜を堆積する工程(e)とを有する。このように、シード銅膜を形成する前に、上面の第2のバリアメタル膜を除去してしまうことにより、この第2のバリアメタル膜と銅との電池効果で、銅がスラリー中に溶出することを防ぐ。

(もっと読む)

銅の相互接続体のための窒化コバルト層及びそれらを形成する方法

集積回路のための相互接続構造体に、銅線の核形成、成長及び接着を促進する窒化コバルトの層が組み込まれる。銅の拡散バリヤーとして機能し、かつ窒化コバルトと下地の絶縁体の間の接着性も増加させる、窒化タングステン又は窒化タンタルなどの耐熱性の金属窒化物又は金属炭化物層上に窒化コバルトを堆積してよい。窒化コバルトは、新規なコバルトアミジナート前駆体からの化学気相成長により形成され得る。窒化コバルト上に堆積された銅層は、高い電気伝導度を示し、マイクロエレクトロニクスにおける銅伝導体の電気化学的な堆積のための種層として機能できる。 (もっと読む)

半導体装置および電子機器

【課題】積層された各半導体チップが備える導体ポスト同士の接合が、低温下の処理でも、導電性に優れ、かつ、高い寸法精度で強固に行われている信頼性の高い半導体装置、かかる半導体装置を備える電子機器を提供すること。

【解決手段】半導体装置1は、インターポーザー2と、第1の電気配線34および厚さ方向に貫通して設けられた第1の導体ポスト33とを有する第1の半導体チップ3と、第2の電気配線44および厚さ方向に貫通して設けられた第2の導体ポスト43とを有する第2の半導体チップ4とを備える。第1の導体ポスト33と第2の導体ポスト43とは、接合膜433を介して接合されている。この接合膜433は、導電性を有し、かつ、所定の処理を施すことにより接着性を発現する特定の材料で構成されており、その表面に発現した接着性によって、これら導体ポスト33、43同士を接合している。

(もっと読む)

純タングステンコンタクトおよびラインを形成する方法

【課題】新しい低抵抗率タングステン積層膜スキーム、および、低抵抗率タングステン積層膜を堆積する方法を提供する。

【解決手段】積層膜は、タングステン・カーバイド、または、窒化タングステンなどの低抵抗率タングステン化合物と混合されたタングステンを有するタングステンリッチ層371を、タングステン核生成373および/またはバルク層375を堆積するベースとして有する。これらのタングステンリッチ層は、タングステンコンタクトのメタライゼーション、および、ビットラインにおけるバリアおよび/または接着層として用いられうる。タングステンリッチ層の堆積は、基板をハロゲンフリーの有機金属タングステン前駆物質にさらすことを含む。タングステンとタングステン・カーバイドとの混合層は、優れた接着性を有する薄い低抵抗率の膜であり、次なるタングステンプラグまたはライン形成の優れたベースとなる。

(もっと読む)

半導体装置

【課題】 本発明は半導体装置における信頼性向上を図るものである。

【解決手段】 本発明の半導体装置は、半導体チップの第1の主面上に形成されたパッド電極53と、前記半導体チップの第1の主面に接着されたガラス基板56と、前記半導体チップの第2の主面から前記パッド電極53の表面に貫通するビアホール81と、前記ビアホール81の側壁及び前記半導体チップの側端部に形成されたCVD膜から成る側壁絶縁膜59Aと、前記ビアホール81を通して、前記パッド電極53と電気的に接続された配線層63とを具備することを特徴とする。

(もっと読む)

半導体集積回路装置の製造方法

【課題】デバッグ等のために、完成した半導体集積回路装置の配線をFIB加工を用いて事後的に修正する場合がある。修正配線は配線として最適に材料を使用すべきである。しかし、たとえば、比抵抗の低い金属は、比較的その後の検査・試験環境に弱い等の問題がある。

【解決手段】本願発明は、ほぼ完成した半導体集積回路装置の配線を変更するために、FIB加工を用いて半導体集積回路チップの配線を修正するに当たり、半導体集積回路チップの主面上の絶縁膜に金属修正配線をFIBCVDにより形成後、その上を覆うように、金属修正配線よりも耐酸化性または耐腐食性の高い金属被覆膜を、FIBCVDにより形成するものである。

(もっと読む)

半導体装置およびその製造方法

【課題】内部に貫通電極を容易に形成することができ、製造歩留を向上させることのできる半導体装置を提供する。

【解決手段】半導体シリコン層上に、導電性ポリシリコンから構成される第1コンタクトパッドを有する第1絶縁層、第2コンタクトパッドを有する第2絶縁層を形成する。この後、貫通電極用のビアホールを、少なくとも半導体シリコン層および第1コンタクトパッドを貫通して第2コンタクトパッドに到達するまで形成する。

(もっと読む)

半導体装置の製造方法及び半導体装置

【課題】 配線上のコンタクトプラグを導通不良なく形成することができる半導体装置の製造方法及び半導体装置を提供する。

【解決手段】 基板上に配線を形成する工程と、配線上に第1の膜を形成する工程と、第1の膜上に第2の膜を形成する工程と、第2の膜上に第2の膜よりもエッチング耐性が低い材料によって第3の膜を形成する工程と、配線上の第2の膜上に第3の膜の端部を有し端部の膜厚と配線上の他部分の膜厚が異なる形状を有する領域を形成する工程と、第2の膜又は第3の膜上に層間絶縁膜を形成する工程と、形状を有する領域において配線に接続するコンタクトプラグを形成する工程と、を含む。

(もっと読む)

半導体装置及びその製造方法

【課題】コンタクト抵抗をより一層低減することができる半導体装置及びその製造方法を提供する。

【解決手段】コンタクトホール22の側面及び下面並びに層間絶縁膜21上にバリアメタル膜23を形成する。次に、バリアメタル膜23を覆うニッケル膜24をスパッタリング法により形成する。次に、ニッケル膜24を覆うと共に、コンタクトホール22を埋め込むタングステン膜25を熱CVD法により形成する。そして、CMP法により層間絶縁膜21上のバリアメタル膜23、ニッケル膜24及びタングステン膜25を除去する。

(もっと読む)

半導体記憶装置及び半導体記憶装置の製造方法

【課題】開孔歩留まりの低下を抑制可能なコンタクトプラグを有する半導体記憶装置を提供する。

【解決手段】半導体基板11の表面に形成された拡散層16を有するトランジスタ15、トランジスタ15の上方に配置された強誘電体キャパシタ30、強誘電体キャパシタ30の上方に配置された配線部50、拡散層16と強誘電体キャパシタ30と配線部50とをそれぞれ接続するコンタクトプラグ25、41、43、及び、強誘電体キャパシタ30を保護する下部の水素バリア膜21、上部の水素バリア膜37を有して、拡散層16と配線部50とを接続するコンタクトプラグ43は、上部の層間絶縁膜39、及び、下部の半導体基板11の表面に接して連続して形成された水素バリア膜21、37が開孔されて形成されている。

(もっと読む)

半導体装置の製造方法

【課題】ルテニウム含有膜と銅含有膜とを含む銅配線の低抵抗化を図り、その信頼性を向上させた半導体装置の製造方法、及び半導体装置の製造装置を提供する。

【解決手段】一般式(1)で示される有機ルテニウム錯体を含む原料と、還元性ガスとを用いるCVD法によって、凹部が形成された基板の上にRu膜を形成する(ステップS12)。そして、一般式(2)で示される有機銅錯体を含む原料と、還元性ガスとを用いるCVD法によって、Ru膜の上にCu膜を形成し、凹部に銅配線を形成する(ステップS14)。

(もっと読む)

半導体装置の製造方法

【課題】ルテニウム含有膜と銅含有膜とを含む銅配線の低抵抗化を図り、その信頼性を向上させた半導体装置の製造方法、及び半導体装置の製造装置を提供する。

【解決手段】一般式(1)で示される有機ルテニウム錯体を含む原料と、還元性ガスとを用いるCVD法によって、凹部が形成された基板の上にRu膜を形成する(ステップS12)。そして、一般式(2)で示される有機銅錯体を含む原料と、還元性ガスとを用いるCVD法によって、Ru膜の上にCu膜を形成し、凹部に銅配線を形成する(ステップS14)。

(もっと読む)

半導体ウエハ上に膜を構築するためのチャンバ

【課題】抵抗率が改善された、共形性の高い拡散バリアの、インシチュウによる構築を遂行する。

【解決手段】本発明の一態様では、処理チャンバと、シャワーヘッドと、ウエハ支持体と、RFシグナル手段とを有していてもよい。シャワーヘッドを具備することにより、処理チャンバ内にガスを供給する。ウエハ支持体は、処理チャンバ内でウエハを支持するために具備される。シャワーヘッドに第1のRFシグナルを供給しまたウエハ支持体に第2のRFシグナルを供給するために、RFシグナル手段がシャワーヘッドとウエハ支持体の両方に結合していてもよい。あるいは、RFシグナル手段は、ウエハ支持体にRFシグナルを供給するためにウエハ支持体だけに結合していてもよい。本発明の態様を実施することによりアルミニウムや銅等のコンタクトメタルの拡散を防止する拡散バリアの能力を、向上させることができる。

(もっと読む)

成膜装置の排気系構造、成膜装置、および排ガスの処理方法

【課題】トラップ機構の回収物の処理を安全かつ迅速に行うことができる成膜装置の排気系構造を提供すること。

【解決手段】成膜装置の排気系構造は、処理容器11内の排ガスを排出する排気管51と、排気管51の処理容器11の近傍に設けられた自動圧力制御器52と、排気管51の自動圧力制御器52の下流側に設けられた真空ポンプ54と、排気管51の自動圧力制御器52の下流側位置に酸化剤を供給する酸化剤供給部57と、排気管51の酸化剤供給位置の下流側に設けられ、排ガス中の有機金属原料ガス成分および副生成物が前記酸化剤と反応して生成された生成物を回収するトラップ機構53と、排気管51のトラップ機構53の下流側に設けられた除害装置55とを具備する。

(もっと読む)

半導体装置の製造方法、半導体基板の処理装置及び記憶媒体

【課題】 下層の金属膜の抵抗増大、及び水の吸湿による低誘電率絶縁膜の誘電率上昇を招くことなく、銅付着物を除去することが可能な半導体装置の製造方法を提供すること。

【解決手段】 銅を用いた電気的接続部材4が形成された第1の層間絶縁膜2上に形成され、電気的接続部材4に達する溝7を有する第2の層間絶縁膜6の表面から、有機酸ガスと酸化性ガスとを用いて銅付着物13を除去する工程と、第2の層間絶縁膜6の溝7の底に露出した電気的接続部材4の表面を還元する工程と、還元された電気的接続部材4上、及び第2の層間絶縁膜6上に、バリアメタル層8を形成する工程と、バリアメタル層8上に、銅を用いた導電膜9を形成する工程と、を具備する。

(もっと読む)

銅膜作製方法

【課題】下地層との密着性に優れた銅膜を製造する方法の提供。

【解決手段】成膜対象物上に下地層を形成した後、この下地層を水素ガス雰囲気中で熱処理し、次いでその上に銅膜を作製する。このように銅膜を作製した後、さらに水素ガス雰囲気中で熱処理を行なう。

(もっと読む)

単一チャンバーで半導体素子を製造する装置及び方法

【課題】単一のチャンバーで多様な工程を行うことができる半導体製造装置を提供する。

【解決手段】1つ以上のパターンを有する半導体基板に対して、互いに異なる多数の工程が行われる工程チャンバー600、各工程を行うための工程ガスを工程チャンバーの内部に独立して提供されるガス供給部710、ガス供給部と連結され工程チャンバーの上部に配置される多数の上部電極720及び上部電極と一対一で対応するように工程チャンバーの下部に配置され上面に前記基板が搭載される多数の下部電極730及び上部電極に電源を供給する第1電源及び下部電極に電源を供給する第2電源を具備する電源供給部740を含む。このような構成を採用したことにより、真空断絶なしに互いに異なる工程を行うことにより工程欠陥を防止することができる。

(もっと読む)

カーボンナノチューブベースの電気的接続の製造方法

【課題】デュアルダマシン構造にも適用出来る好ましくはカーボンで作られるナノチューブによるビアの形成法を提供する。

【解決手段】底部と、側壁とを備える、少なくとも1つのビアを、金属材料の2つの層4及び12を隔てる絶縁材料層5の中に形成する。次いで接着層7及び/又は保護層8の上に触媒層9を堆積する。さらに抑止層11を、前記ビアの前記底部における前記触媒層9の部分を除く、前記ビアの前記ビアの側壁の上と、前記絶縁材料層5の上に方向性堆積によって形成する。ナノチューブを前記抑止層11のない前記ビア底部の前記触媒層9の部分から成長させて前記金属材料の2つの層4及び12を電気的に接続する。

(もっと読む)

81 - 100 / 177

[ Back to top ]