Fターム[5F041CA76]の内容

Fターム[5F041CA76]に分類される特許

1 - 20 / 602

LEDパターン付き基板の加工方法

発光ダイオード及びその製造方法

半導体発光装置及びその製造方法

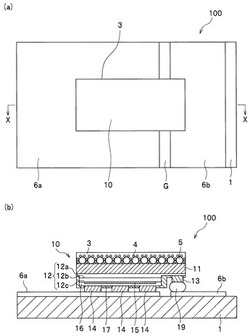

発光装置および発光装置の製造方法

【課題】光の出射方向の違いによる配光色度のバラツキが小さい発光装置および発光装置の製造方法を提供する。

【解決手段】基材1と、基材1上に載置された発光素子10と、発光素子10を被覆する封止部材3と、を備える発光装置100であって、封止部材3は、蛍光体4と、複数の透明部材5とを含有し、透明部材5は、発光素子10上に設けられ、各透明部材5の最大高さおよび最大幅のそれぞれが、蛍光体4の粒径の1倍を超え3倍未満であり、透明部材5の含有量が、封止部材3に対して10〜78体積%であり、透明部材5と蛍光体4との体積比率(透明部材量/蛍光体量)が0.2〜10であり、蛍光体4は、発光素子10からの発光経路の少なくとも一部に隙間を設けて配置されていることを特徴とする。

(もっと読む)

光半導体装置及びその製造方法

【課題】 凹部に液状の樹脂がポッティングされたフルオロ樹脂よりなる金型に複数のLEDチップが実装された多面取り基板を圧着させる従来の製造方法においては、多面取り基板をセラミックで構成した場合、フルオロ樹脂よりなる金型と多面取り基板との熱膨張係数の相違から、LEDチップの中心と多面取り基板の凹部の中心とが一致しなかった。

【解決手段】 透明性樹脂層4が形成された非粘着性樹脂型3の各凹部3aにLEDチップ1が実装された個片セラミック基板2を圧着させ、透明性樹層4を加熱炉で約150℃の高温度で1時間程度硬化させる。この結果、個片セラミック基板2は非粘着性樹脂型3の凹部3aの段差3a−1内に傾斜せずに水平に収まることになる。

(もっと読む)

窒化物半導体発光素子及びその製造方法

【課題】

高抵抗領域と低抵抗領域が隣接して形成されると、境界部に電流集中が生じる。

【解決手段】

窒化物半導体発光素子は、基板と、基板上に配置され、p型層、活性層、n型層を含む窒化物半導体積層と、p型層と基板との間に形成されたp側電極と、n型層上の限定された領域に形成されたn側電極と、n側電極に対向する領域を含んで、p型層内、またはp型層表面に形成され、実質的に電流を流さない高抵抗領域と、高抵抗領域外側のp型層に形成され、p側電極との間に電流を流す低抵抗領域と、高抵抗領域と低抵抗領域の間に形成され、制限された電流を流すグレーデッド領域と、を有する。

(もっと読む)

III族窒化物半導体発光素子の製造方法

【課題】生産効率に優れたIII族窒化物半導体発光素子の製造方法を提供する。

【解決手段】単結晶基板として30ppm以上の不純物を含有する単結晶基板を用意し、この単結晶基板の主面の上に接して、III族窒化物半導体からなる中間層をスパッタリング法により積層させ、次いで前記中間層を覆うように積層半導体層を形成する素子形成工程と、単結晶基板を複数のチップに分割するための切断予定ラインに沿って、単結晶基板の不純物準位に対して光励起を起こさせる波長を有するレーザを前記単結晶基板の内部に集光することにより、単結晶基板の内部に加工痕を設けるレーザ加工工程と、加工痕及び前記切断予定ラインに沿って単結晶基板を分割することにより、複数のチップとする分割工程と、を具備してなるIII族窒化物半導体発光素子の製造方法を採用する。

(もっと読む)

発光ダイオード、発光ダイオードの製造方法、発光ダイオードランプ及び照明装置

【課題】光吸収の低減された発光ダイオード、製造方法、ランプ、照明装置を提供する。

【解決手段】基板1上に設けられた発光層24を含む化合物半導体層10と、基板1と化合物半導体層10との間に設けられたオーミックコンタクト電極7と、化合物半導体層10の基板1の反対側に設けられたオーミック電極11と、オーミック電極11の表面を覆うように設けられた枝部12bと枝部12bに連結されたパッド部12aとを含む表面電極12と、発光層24のうちパッド部12aと平面視で重なる領域に配置されたパッド下発光層24aと、パッド部12aと平面視で重なる領域を除く領域に配置された発光層24との間に設けられ、パッド下発光層24aに供給される電流を妨げる電流遮断部13とを備える発光ダイオード100とする。

(もっと読む)

光半導体装置用粘着フィルム、光半導体装置用粘着フィルムシート、及び光半導体装置の製造方法

【課題】 本発明は、光半導体装置を効率よく製造でき、特にLED、LDをはじめとした光半導体素子を光半導体装置の素子取付部に固定するまでの作業を効率よく行うことができ、光半導体装置の製造の生産性を高めることができる光半導体装置用粘着フィルム、光半導体装置用粘着フィルムシート、及び光半導体装置の製造方法を提供することを目的とする。

【解決手段】 ウエーハから切り出されソーティングされた光半導体素子を基材シート上からピックアップし、前記光半導体素子を光半導体装置内の素子取付部に搭載した後、前記光半導体素子を前記素子取付部に硬化せずに固定するために用いる光半導体装置用粘着フィルムであって、

フィルム状に成形されており、前記基材シート上に配置されており、前記基材シートから剥離できるものであることを特徴とする光半導体装置用粘着フィルム。

(もっと読む)

半導体発光素子及びその製造方法

【課題】簡便な方法で電極面の周辺部から漏れ出す光を減少させたフリップチップ実装用の半導体発光素子を提供する。

【解決手段】サファイア基板17の周囲に存在し、LED素子10をウェハー31から切り出す際の切りしろとなったストリートライン23の上に、遮光部材として金属膜11,12を配置した。金属膜11,12はスリット18で4分割している。また金属膜11,12は、p側及びn側の突起電極13,14のアンダーバンプメタル層である金属膜22と等しい材料からなっている。

(もっと読む)

窒化物半導体素子

【課題】

p側窒化物半導体層における電流拡散性を向上させた窒化物半導体発光素子を提供することを目的とする。

【解決手段】

基板上に、n型窒化物半導体層、活性層、およびp型窒化物半導体層が順に積層された窒化物半導体素子であって、前記p型窒化物半導体層において、p型コンタクト層と、前記p型コンタクト層と組成の異なるAlN層とを有し、前記p型コンタクト層と前記AlN層とが接していることを特徴とする窒化物半導体素子。

(もっと読む)

GaN系発光ダイオードの製造方法

【課題】m面GaN基板の裏面に形成された低接触抵抗のn側電極を有するGaN系発光ダイオードを製造する方法を提供する。

【解決手段】GaN系発光ダイオードの製造方法は、n型導電性のm面GaN基板である基板110と、基板110上にエピタキシャル成長したGaN系半導体からなりpn接合型の発光構造を含むエピ層120と、を有するエピウェハを準備する第1ステップと、前記エピウェハに含まれる基板110の裏面をポリッシングする第2ステップと、前記第2ステップでポリッシュされた基板110の裏面全体にn側オーミック電極を形成する第3ステップと、前記第3ステップで形成された前記n側オーミック電極をエッチングによりパターニングする第4ステップと、を有する。

(もっと読む)

発光素子の製造システムおよび製造方法ならびに発光素子パッケージの製造システムおよび製造方法

【課題】発光特性を均一にして生産歩留まりおよび面積生産性を向上させることができる発光素子の製造システムおよび製造方法ならびにこの発光素子を基板に実装して構成された発光素子パッケージの製造システムおよび製造方法を提供することを目的とする。

【解決手段】LED素子の上面を蛍光体を含む樹脂で被覆してなる発光素子パッケージの製造において、LEDウェハから取り出されて素子保持面に所定の配列で並び替えられたLED素子に樹脂を吐出して供給する樹脂供給に際し、樹脂を発光特性測定用として試し供給した透光部材に光源部から励起光を照射してこの樹脂が発する光の発光特性を測定し、この測定結果と予め規定された発光特性とに基づいて適正樹脂供給量を補正して、実生産用としてLED素子に供給されるべき樹脂の適正樹脂供給量を導出する。

(もっと読む)

半導体発光装置及びその製造方法

【課題】色度ばらつきを低減した半導体発光装置及びその製造方法を提供する。

【解決手段】実施形態によれば、半導体発光装置は、第1の面とその反対側に形成された第2の面と発光層とを含む半導体層と、第2の面における発光層を有する領域に設けられたp側電極と、第2の面における発光層を含まない領域に設けられたn側電極とをそれぞれが含む3つ以上のチップと、第1の面上に設けられた同種類の蛍光体層とを備えている。チップは、平面視で中央に位置する中央チップと、中央チップを挟んで対称配置された少なくとも2つの周辺チップとを有する。周辺チップ間で第1の面上の蛍光体層の厚さは同じであり、中央チップの第1の面上の蛍光体層と、周辺チップの第1の面上の蛍光体層とは、厚さが異なる。

(もっと読む)

発光素子の製造システムおよび製造方法ならびに発光素子パッケージの製造システムおよび製造方法

【課題】発光特性を均一にして生産歩留まりおよび面積生産性を向上させることができる発光素子の製造システムおよび製造方法ならびにこの発光素子を基板に実装して構成された発光素子パッケージの製造システムおよび製造方法を提供することを目的とする。

【解決手段】LED素子の上面を蛍光体を含む樹脂で被覆してなる発光素子パッケージの製造において、ハーフカットされたウェハ状態のLED素子に樹脂を吐出して供給する樹脂供給に際し、樹脂を発光特性測定用として試し供給した透光部材に光源部から励起光を照射してこの樹脂が発する光の発光特性を測定し、この測定結果と予め規定された発光特性とに基づいて適正樹脂供給量を補正して、実生産用としてLED素子に供給されるべき樹脂8の適正樹脂供給量を導出する。

(もっと読む)

発光素子およびフォトカプラ

【課題】実施形態は、光出力の駆動電流に対する線形性を向上させた発光素子を提供する。

【解決手段】実施形態は、GaAs系化合物半導体を材料とし発光波長のピークが950nm〜980nmの範囲にある発光素子であって、第1導電形の第1半導体層と、前記第1半導体層の上に設けられた第2導電形の第2半導体層と、を備える。さらに、前記第2半導体層の上に設けられた第1電極と、前記第1半導体層に電気的に接続された第2電極と、を備える。そして、前記第2半導体層の平面視におけるチップ面積が、0.15mm×0.15mm以下である。

(もっと読む)

発光装置

【課題】実施形態は、導電性ペーストを用いて発光素子をリードフレームに固着する発光装置であって、発光効率および信頼度を向上させることが可能な発光装置を提供する。

【解決手段】実施形態に係る発光装置は、凹部が設けられた第1のリードと、前記凹部の底面に固着された発光素子と、前記第1のリードから離間して配置され、金属ワイヤを介して前記発光素子に電気的に接続された第2のリードと、を備える。前記発光素子は、前記金属ワイヤがボンディングされた発光面側とは反対の裏面において、導電性のペーストを介して前記底面に固着される。そして、前記底面の面積は、前記発光面の面積よりも広く、前記ペーストは、前記凹部の内部において、前記発光素子の前記発光面と前記裏面とに交差する側面の少なくとも一部と、前記凹部の壁面の少なくとも一部と、を覆う厚さに充填される。

(もっと読む)

半導体発光素子の製造方法

【課題】素子作製時の裏面チッピングを抑制する。

【解決手段】半導体発光素子用ウエハを切削して素子化する半導体発光素子の製造方法において、前記半導体発光素子用ウエハは、半導体積層部と、前記半導体積層部の第一主面側に設けられる第一電極と、前記半導体積層部の第二主面側に設けられる金属層と、前記金属層の前記半導体積層部とは反対側に設けられる支持基板と、前記支持基板の前記金属層とは反対側に設けられる第二電極とを備え、前記半導体発光素子用ウエハの切削は、前記半導体発光素子用ウエハの第一方向及び該第一方向と直交する第二方向の複数の切削ラインに沿って、前記半導体発光素子用ウエハを前記支持基板の途中の深さまで切削して前記半導体発光素子用ウエハに格子状のハーフカット溝を形成する第一切削工程と、前記支持基板を完全に切断し溝の深さが前記半導体発光素子用ウエハに貼り付けたダイシングシートにまで達するように前記ハーフカット溝を更に切削する第二切削工程とを含む。

(もっと読む)

半導体発光素子アレイ及び車両用灯具

【課題】 発光輝度分布の発生を抑制する。

【解決手段】 第1の方向に長い基板上に複数の半導体発光素子が形成された半導体発光素子アレイであって、前記複数の半導体発光素子のそれぞれが、前記基板上に形成された電極層と、前記電極層上に形成され、前記電極層に電気的に接続されたp型半導体層と、前記p型半導体層上に形成された活性層と、前記活性層上に形成されたn型半導体層とを有する半導体発光層と、前記半導体発光層の一辺に沿って、該一辺と平行に形成された第1配線層と、前記第1配線層から前記半導体発光層にかけて延在し、前記半導体発光層の表面において、前記n型半導体層と電気的に接続される複数の第2配線層とを有し、前記半導体発光層の平面形状が、前記第1の方向に平行な上辺及び下辺と、該上辺及び下辺に垂直な線に対して傾斜する部分を含む2つの短辺を有する形状であり、前記斜辺の頂点から垂直に引いた直線が隣接する半導体発光素子の下辺と交差する形状である半導体発光素子アレイが提供される。

(もっと読む)

半導体発光チップの製造方法および半導体発光チップ

【課題】サファイア単結晶を基板とする半導体発光チップの半導体発光素子に生じ得る欠けを抑制する。

【解決手段】表面がサファイア単結晶のC面で構成されたサファイア基板の表面に、表面およびサファイア単結晶のM面に沿った第1方向に向かう第1溝部と、表面に沿うとともに第1方向と交差する第2方向に向かい且つ第1溝部の幅よりも幅が狭い第2溝部とを備える半導体層を形成し、半導体層が形成されたサファイア基板に対し、サファイア基板の裏面側からレーザ光を照射することで、サファイア基板の内部に、第1方向に向かうとともに第1溝部と重なる第1改質領域と、第2方向に向かうとともに第2溝部と重なる第2改質領域とを形成し、第1改質領域および第2改質領域が形成されたサファイア基板を、第1改質領域および第2改質領域を用いて分割し、半導体発光チップを得る。

(もっと読む)

1 - 20 / 602

[ Back to top ]