Fターム[5F044MM13]の内容

Fターム[5F044MM13]の下位に属するFターム

複数列のもの (8)

複数種類のもの (3)

デバイスホールのないもの (114)

Fターム[5F044MM13]に分類される特許

1 - 20 / 67

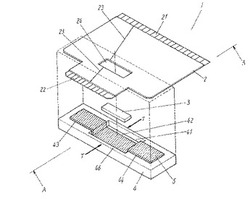

ドライバモジュール構造およびドライバモジュールの製造方法

【課題】放熱体と半導体装置との密着性を確保することで放熱性を維持しつつ、放熱体の加工を容易とすることで、コストの抑制を図ることができるドライバモジュール構造およびドライバモジュールの製造方法を提供する。

【解決手段】PDPドライバ1は、配線パターン23が形成されたフレキシブル基板2と、フレキシブル基板2に実装された半導体装置3と、半導体装置3を収納する凹部41が形成された放熱体4とを備えている。そして、半導体装置3から放熱体4へ伝熱させるための熱伝導接着テープ5が、凹部41の開口部の一側に位置する接着面43から、半導体装置3と接着する凹部41の底面42を経由し、更に、凹部41の開口部の他側に位置する接着面44まで連続した一体ものとして設けられている。フレキシブル基板2と放熱体4とは、凹部41の開口縁部46の一部が、凹部41と外部との通気路Tとなる非密着状態である。

(もっと読む)

FPDモジュールの組立装置及び組立方法

【課題】搭載部材が搭載される表示基板によって構成されるFPDモジュールに対して効率的に処理を行うこと。

【解決手段】FPDモジュールを組み立てるFPDモジュール組立ラインにおいて、表示基板1が搬送される第1の方向の搬送ラインに沿って配置される、ACF貼付ユニット、仮圧着ユニット200、本圧着ユニット300のうち、少なくともいずれかの装置に対して、搬送ラインに交差する方向の処理位置に表示基板1を移動し、配置する移動装置を備える。そして、ACF貼付ユニット、仮圧着ユニット200、本圧着ユニット300のうち、少なくともいずれかの装置が、移動装置によって処理位置に移動された表示基板1の少なくとも3辺に、少なくとも各辺に対する処理時間がオーバーラップするタイミングで所定の処理を行うものである。

(もっと読む)

TAB(TapeAutomatedBonding)テープ、及び、半導体装置の製造方法

【課題】開口と、当該開口に先端が延在しているリードとを有するTAB(Tape Automated Bonding)テープにおけるリード変形を軽減する。

【解決手段】開口12を有する絶縁性フィルム6と、絶縁性フィルム6上から開口12内に延在し、半導体チップに環状に配置された複数の第1パッド各々に開口12内で接続する複数の第1リード3a、及び、第1パッドよりも外周側に環状に配置された複数の第2パット各々に開口12内で接続する複数の第2リード3bと、開口12内に位置し、複数の第1リード3aと繋がり、第2リード3bとは繋がらないリード端部保持部材13とを有するTABテープ。

(もっと読む)

配線基板の製造方法及び配線基板

【課題】フライングリードの変形不良を抑制し、また、突き出し距離の安定性及び先端位置の精度を向上させた配線基板を提供する。

【解決手段】基材1上の導体層をパターニングして基材1を貫通するデバイスホール5bへ突き出したフライングリード3fを含む配線3を形成する、ロールツーロール法による配線基板の製造方法であって、フライングリード3fを2工程以上の工程で形成し、そのうちの少なくとも1工程では、前記導体層と前記基材とを貫通させ、デバイスホール5bの形成予定領域内にフライングリード3fの先端位置を確定する開口5aを形成する。

(もっと読む)

半導体装置用テープキャリアおよびその製造方法

【課題】低コストで高生産性に適した半導体装置用テープキャリアを提供すること。

【解決手段】半導体チップを搭載するために絶縁フィルム上に銅配線パターンが形成された半導体装置用テープキャリアにおいて、前記銅配線パターンは前記半導体チップのアルミ電極パッドに接続するためのインナーリードを有し、前記インナーリードには表面に金めっきが施され、前記金めっきの表面の(111)配向指数が1.0以上1.6以下であり、前記金めっきのめっき膜厚が0.15μm以上0.25μm以下である。

(もっと読む)

半導体装置、及び半導体装置の製造方法

【課題】配線とはんだバンプとの接合強度の低下を抑制し、かつ配線と半導体チップとの接合強度の低下を抑制する。

【解決手段】開口部80を有する配線基板100上に設けられた配線110と、配線110の一部であり、配線基板100上に位置するランド部112、及び配線基板100上から開口部80内に延伸するリード部114と、ランド部112に形成されるはんだバンプ50と、平面視で開口部80の内側に位置し、リード部114と接続する半導体チップ10と、を備え、配線110は、Cuを含む材料により構成され、ランド部112のうちはんだバンプ50が形成される面上には、Niめっき層が形成され、リード部114のうち半導体チップ10と接続する面上、及び側面上にはNiめっき層が形成されておらず、ランド部112のうちはんだバンプ50が形成される面上、及びリード部114には、Auめっき層が形成されている。

(もっと読む)

プリント配線板およびその製造方法

【課題】 デバイスホールに突出するように設けられるフライングリードに寸法誤差や形状歪みや変形が発生することを抑制ないしは解消したプリント配線板およびその製造方法を提供する。

【解決手段】 絶縁性基材1の表面に、配線2と、デバイスホール4と、前記配線2に連なると共に前記デバイスホール4に突出するように設けられたフライングリード3とを有するプリント配線板であって、前記デバイスホール4が、少なくとも前記フライングリード3の先端を含むように設けられた第1のデバイスホール5(5a、5b、5c)と、当該第1のデバイスホール5よりも大きな面積を有し、かつ当該第1のデバイスホール5に対して少なくとも部分的に連続するように設けられた第2のデバイスホール6とからなるものである。

(もっと読む)

半導体装置用TABテープおよびその製造方法

【課題】従来のウェットエッチングプロセスでは、エッチングが等方的に進行するので、アンダカットが生じて、配線パターンのトップ幅がボトム幅よりも細ってしまい、有効なボンディングを行うことが困難であった。また、アンダカットに起因したトップ幅の細りはリードの強度を不足させ、配線がデバイスホールに中空に形成された状態では、半導体チップとの接合が困難となる。

【解決手段】デバイスホールを有する絶縁性基板の片面に張り合わされた導体箔を、インヒビタを添加したエッチャントを用いたウェットエッチングによってパターン加工することで、ボトム幅よりもトップ幅の方が広くなり、電極パッドに突き刺さるよう作用させ、デバイスホール内の絶縁性基板側で半導体チップの電極パッドに対して確実な接合を得ることができる。また、半導体チップを搭載する場合、デバイスホール内に半導体チップが格納されるように配置するため、パッケージの薄型化を図ることができる。

(もっと読む)

配線板の製造方法

【課題】空中配線部を有する両面配線板の製造方法において、製造時間を短縮するとともに製造コストを低減し、安定したチップとの接合が可能な配線板の製造方法を提供する。

【解決手段】絶縁基板の第1、第2主面とに第1及び第2導体膜とが設けられ、第2主面に接着剤がない両面銅張積層板を準備する工程と、第1導体膜と絶縁基板とを貫通するブラインドビアホールを形成する工程と、絶縁基板の第1主面側の表面全面に導電膜を形成する工程と、第1導体膜上及びブラインドビアホール内にめっきを形成する工程と、第1導体膜及び第2導体膜をパターニングして第1、第2導体パターンを形成する工程とを有し、導体パターンの形成工程の後、デバイスホール形成予定領域を除いた第1主面側及び第2主面側の表面全面にレジスト膜を形成する工程と、エッチングにより絶縁基板にデバイスホールを形成する工程と、レジスト膜を剥膜する工程とを備える。

(もっと読む)

プリント配線板およびその製造方法

【課題】 デバイスホールに突出するように設けられるフライングリードに寸法誤差や形状歪みや変形が発生することを抑制ないしは解消したプリント配線板およびその製造方法を提供する。

【解決手段】 絶縁性基材1の表面に、配線2と、デバイスホール4と、前記配線2に連なると共に前記デバイスホール4に突出するように設けられたフライングリード3とを有するプリント配線板であって、前記デバイスホール4が、少なくとも前記フライングリード3の先端を含むように設けられた第1のデバイスホール5(5a、5b、5c)と、当該第1のデバイスホール5よりも大きな面積を有し、かつ当該第1のデバイスホール5に対して少なくとも部分的に連続するように設けられた第2のデバイスホール6とからなるものである。

(もっと読む)

テープキャリア基板およびそれを備えた半導体装置

【課題】テープキャリア基板の撓みにより発生する応力を分散させ、テープキャリア基板の導体配線の破断を防止することができるテープキャリア基板を提供する。

【解決手段】テープキャリア基材と、その幅方向に直線状に形成された第1及び第2の端子部と、テープキャリア基材の一方の辺に、第1及び第2の端子部と平行に形成された第1の切り欠き部と、その他方の辺に形成された第2の切り欠き部と、第1及び第2の端子部間に形成されたデバイスホールと、第1の端子部とデバイスホールとを接続する第1の導体配線と、第2の端子部とデバイスホールとを接続する第2の導体配線とを備え、第1の切り欠き部と第2の切り欠き部とは、互いに平行に形成されており、第1の切り欠き部の長さは、一方の辺から第2の切り欠き部の先端までの長さより長く、かつ、第2の切り欠き部の長さは、他方の辺から第1の切り欠き部の先端までの長さより長い。

(もっと読む)

ボンディング装置及びボンディング装置におけるボンディング位置を補正する方法

【課題】ボンディング装置の稼動効率を向上させると共にボンディング品質を向上させる。

【解決手段】テープ45の表面45aに沿ってボンディングツール12を移動させるボンディングヘッド11と、テープ45の裏面45bの側に配置され、テープ45を透かしてリード46とそのリード46に接合された電極42との画像を取得するカメラ31と、ボンディングヘッド11を動作させてボンディングツール12の位置を制御する制御部60と、を含み、制御部60は、カメラ31によって取得した画像を処理してリード46のリードエッジとそのリード46に接合された電極42の電極エッジとを検出するエッジ検出手段と、各エッジの相対位置に応じてボンディング位置を補正する補正手段と、を有する。

(もっと読む)

テープキャリアパッケージ、テープキャリアパッケージ個別品、及びそれらの製造方法

【課題】切断ラインと交差する部分の配線が断線することを防止できる、テープキャリアパッケージ、テープキャリアパッケージ個別品、及びそれらの製造方法を提供する。

【解決手段】テープ状基材と、前記テープ状基材上に形成され、切断ラインと交差するように延びる配線5と、前記配線5に設けられたスリット7とを具備する。前記スリット7は、前記切断ラインと交差するように設けられ、前記切断ラインとの交差部分において前記配線5を複数の配線要素51に分割する。

(もっと読む)

半導体装置用テープキャリアおよびその製造方法

【課題】 フライングリードのボンディング性を低下させることなく、かつ導体パターン表面の溶解や作業性の低下や運用コストの増加のような新たな不都合を招くことなしに、金(Au)めっき皮膜の厚さの低減化を可能とした半導体装置用テープキャリアおよびその製造方法を提供する。

【解決手段】 本発明に係る半導体装置用テープキャリアは、銅(Cu)箔をパターン加工してなるフライングリード部3を含む導体パターン2を有する半導体装置用テープキャリアであって、少なくとも前記フライングリード部3の表面を含む前記導体パターン2の表面上に、ニッケル(Ni)めっき皮膜4と、パラジウム(Pd)めっき皮膜5と、金(Au)めっき皮膜6とを、この順で積層してなるめっき積層膜7を備えている。

(もっと読む)

電子装置、電気光学装置および基板の接続構造

【課題】押圧時の密着性を確保しつつ、フレキシブルプリント基板に設けられた電子部品から他の基板に形成された配線へ至る経路の抵抗値を十分に低減する。

【解決手段】可撓性の基材に内蔵された電子部品、および、電子部品に接続される電極を含むフレキシブルプリント基板と、表面に配線が形成された基板とを備え、フレキシブルプリント基板は、電子部品の少なくとも一部が、基板とフレキシブルプリント基板との接続部の一部に重なるように配置されたうえ、電極と配線とが接続されるという構成を有する電子装置。

(もっと読む)

TABテープおよびその製造方法

【課題】導体パターンやソルダレジストパターンの設計上の自由度の向上、製造工程の短縮化、ならびに製造コストの低廉化を実現可能としたTABテープおよびその製造方法を提供する。

【解決手段】絶縁性フィルム基板1の表裏両面にそれぞれ張り合わされた銅箔11a、11bのうちの少なくとも片面の銅箔11aにパターン加工を施して、インナーリード9を含む導体パターン2aを形成する工程と、絶縁性フィルム基板1の表裏両面にそれぞれソルダレジストパターンを形成する工程と、前記絶縁性フィルム基板1の有機材料における分子結合を光分解によって解離することを主体として当該絶縁性フィルム基板1にデバイスホール5の穴開け加工を行うことが可能な光量子エネルギを有するレーザ光の照射によって、前記絶縁性フィルム基板1における前記インナーリード9の先端を含む所定位置にデバイスホール5を形成する工程とを含む製造方法。

(もっと読む)

半導体装置用テープキャリアおよびその製造方法

【課題】 導体パターンの銅食われや錫めっき層における純錫部の厚さ異常を生じる虞がなく、かつ工程数の増大や製造工程の煩雑化等を招くことなしに高温硬化型のソルダレジストのような絶縁性被膜を採用することができる半導体装置用テープキャリアおよびその製造方法を提供する。

【解決手段】 この半導体装置用テープキャリア9は、絶縁性フィルム基板3と、その絶縁性フィルム基板3の表面上に形成された、純銅または銅系材料からなる少なくとも配線部と外部接続用端子部とを有する導体パターン6と、その導体パターン6における配線部および外部接続用端子部の表面に形成された単層の錫めっき層7と、導体パターン6における配線部の表面に形成された錫めっき層7の表面上、および絶縁性フィルム基板3における導体パターン6で覆われていない部分の表面上の、所定部分を覆うように形成された、硬化温度が140℃以上の熱硬化型樹脂からなる絶縁性被膜8とを備えている。

(もっと読む)

電子部品の実装装置及び実装方法

【課題】この発明はキヤリアテープに大きな熱影響を与えずに電子部品を実装できるようにした実装装置を提供することにある。

【解決手段】キヤリアテープ1に電子部品16を実装するとき、第2のヒータ36によって加熱された実装ツール18をその下端面がキヤリアテープの上面に近接する高さまで下降させて待機させてから第1のヒータ35によって上記実装ツールよりも高い温度に加熱された実装ステージ17を実装位置まで上昇させた後、実装ツールをさらに下降させてロードセル37が検出する荷重に基いて実装荷重を制御装置25によって制御してキヤリアテープに電子部品を実装する。

(もっと読む)

フレキシブルプリント配線基材及び半導体装置

【課題】 フレキシブルで、実装した電子部品の放熱を良好に行うことができるフレキシブルプリント配線基材及び半導体装置を提供する。

【解決手段】 絶縁基材11と、この絶縁基材11の一方面に形成された導電体層をパターニングした導電体パターンを含む配線パターン12とを具備するフレキシブルプリント配線基材10であって、前記絶縁基材11の他方面に設けられた金属材料からなる放熱層14を具備し、前記絶縁基材11及び前記配線パターン12を貫通して設けられて前記放熱層14の上に電子部品30を実装可能とした貫通部15を具備する。

(もっと読む)

テープキャリア、半導体装置及び位置ずれ判定方法

【課題】不良品打ち抜き穴の位置ずれを目視により判定すること。

【解決手段】打ち抜き穴26をベースフィルム16の長さ方向(矢印Aの方向)に平行な2辺及びベースフィルム16の幅方向(矢印Bの方向)に平行な2辺からなる細長四角形の形状とし、打ち抜き穴26を穿設すべき正しい位置を基準として、矢印Aの方向の外側の限界を示す辺201a、矢印Aの方向の内側の限界を示す辺202a、矢印Bの方向の外側の限界を示す辺203a、及び矢印Bの方向の内側の限界を示す辺204aからなる四角形の位置ずれ認識パターン20を、打ち抜き穴26の正しい位置における矢印B方向の辺の両端に位置するように、回路パターンと共にテープキャリア14のベースフィルム16に形成する。

(もっと読む)

1 - 20 / 67

[ Back to top ]