Fターム[5F044MM21]の内容

Fターム[5F044MM21]の下位に属するFターム

Fターム[5F044MM21]に分類される特許

1 - 20 / 47

電子部品の実装装置及び実装方法

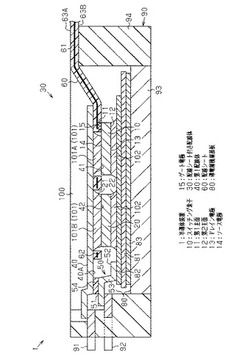

配線シート付き配線体、半導体装置、およびその半導体装置の製造方法

【課題】製造工程を簡略化することのできる配線シート付き配線体、半導体装置、およびその半導体装置の製造方法を提供する。

【解決手段】第1主面11にソース電極14およびゲート電極15が形成されかつ第2主面12にドレイン電極13が形成されたスイッチング素子10と、ドレイン電極13に接続された導電層積層基板80とを備える半導体装置1に対して、配線シート付き配線体30は、上側配線構造体として適用される。配線シート付き配線体30は、ソース電極14に接続される第1配線体40と、ゲート電極15に接続されるゲート端子が設けられた配線シート60とを備える。第1配線体40においてソース電極14が接続される面に配線シート60が取り付けられている。

(もっと読む)

COFテープ及びCOFテープの製造方法

【課題】不良孔の形成時の金属異物の発生を抑え、配線不良を抑制する。

【解決手段】絶縁性樹脂フィルムテープ10上に導体パターン30が形成された製品20が絶縁性樹脂フィルムテープ10の長手方向に複数配置されたCOFテープ1であって、複数の製品20のうち、良否判定にて不良と判定された製品20に対し、導体パターン30の一部をなすインナーリード31aで囲まれ、導体パターン30が形成されていない半導体チップ実装領域40に不良孔100を有する。

(もっと読む)

テープキャリアパッケージ用柔軟性配線板の製造方法、及び硬化性絶縁膜用樹脂組成物

【課題】 光学式自動検査装置にて検査する工程を含むテープキャリアパッケージ用柔軟性配線板の製造方法において、有害物質が発生する可能性が少なく、且つ誤検出による検査効率の低下を抑制して、検査不良率を低減することができるので高い生産性を持って経済的にテープキャリアパッケージ用柔軟性配線板を製造する。

【解決手段】 使用する硬化性絶縁膜用樹脂組成物が、少なくとも塩素原子及び臭素原子を含まない体質顔料(a1)と塩素原子及び臭素原子を含まない顔料(a2)とを含む顔料(A)を含有して着色されていることを特徴するテープキャリアパッケージ用柔軟性配線板の製造方法。

(もっと読む)

フレキシブルプリント基板及び電子機器

【課題】基板上の最も外側の配線に限らず、容易に信号配線の断線を検知できるフレキシブルプリント基板を提供する。

【解決手段】電気的に使用される信号配線37と、該信号配線37と絶縁されたダミー配線38とが基板34に形成されたフレキシブルプリント基板3において、ダミー配線38は信号配線37よりも曲げに対して断線しやすい構造である。

(もっと読む)

プリント配線板およびその製造方法

【課題】 デバイスホールに突出するように設けられるフライングリードに寸法誤差や形状歪みや変形が発生することを抑制ないしは解消したプリント配線板およびその製造方法を提供する。

【解決手段】 絶縁性基材1の表面に、配線2と、デバイスホール4と、前記配線2に連なると共に前記デバイスホール4に突出するように設けられたフライングリード3とを有するプリント配線板であって、前記デバイスホール4が、少なくとも前記フライングリード3の先端を含むように設けられた第1のデバイスホール5(5a、5b、5c)と、当該第1のデバイスホール5よりも大きな面積を有し、かつ当該第1のデバイスホール5に対して少なくとも部分的に連続するように設けられた第2のデバイスホール6とからなるものである。

(もっと読む)

プリント配線板の製造方法

【課題】例えば半導体装置用両面テープキャリアのようなプリント配線板のブラインドビアホールにおける銅めっきの異常析出やボイド等を生じることなく、均一な膜厚の銅めっきのような導体膜を形成して、両面の導体パターン間の良好な電気的導通を確保する。

【解決手段】絶縁性基材1の片面に第1の金属材料層3aを張り合わせてなる銅張基板における、第1の金属材料層3aが張り合わされた面とは反対側の面に、絶縁性基材1の溶融物および/または分解物が生じる温度で当該溶融物および/または分解物に対して融着可能な材質の有機材料からなるバリ除去用シート4を張り合わせておき、レーザ照射5によって第1の金属材料層3aおよび絶縁性基材1を貫通してさらにバリ除去用シート4にまで達するようにスルーホール7を形成すると共にそのときのレーザ照射5によって不可避的に生じるバリ8をバリ除去用シート4に融着させておき、その後、そのバリ除去用シート4と共にバリ8を剥離除去する。

(もっと読む)

半導体装置およびその製造方法

【課題】バンプ電極によって半導体チップ間あるいは半導体チップと配線基板とを電気的に接続する半導体装置において、特に、接続部の高密度化や狭ピッチ化が進んでも、接続不良の発生を低減できる技術を提供する。

【解決手段】接続部CNTにバンプ電極BMP1を押し付けることにより、接続部CNTを構成する梁BMが曲がる(たわむ)。そして、さらに、バンプ電極BMP1を接続部CNTに押し付けると、バンプ電極BMP1の先端部が空洞部CAの底面に到達する。このとき、押し曲げられた梁BMには復元力が働き、空洞部CAの底面にまで挿入されたバンプ電極BMP1を左右から挟む。このため、空洞部CAに挿入されたバンプ電極BMP1は、左右から梁BMの復元力により固定される。

(もっと読む)

半導体装置用テープキャリアおよびその製造方法

【課題】半導体装置用テープキャリアにおける、配線パターンをはじめとする各種の導体パターンを、高精度に、かつ安定的に均一に形成することを可能とする半導体装置用テープキャリアおよびその製造方法を提供する。

【解決手段】絶縁性基板1上に設けられた金属材料層をサブトラクティブ法によりパターン加工して形成された配線パターンを含む導体パターン3を有する半導体装置用テープキャリアであって、当該半導体装置用テープキャリアにおける全ての導体パターン3のパターン間スペース4の寸法を、前記導体パターン3のパターン設計上の最小スペースの寸法Wsと同一に設定する。

(もっと読む)

テープ基板

【課題】半導体素子の性能を維持しつつ、小型化、及び設計の効率化が実現できる半導体装置及び基板を得る。

【解決手段】半導体素子12に対し、表示装置を駆動させる信号を出力する半導体素子内部出力部30A〜30Dの近傍にグランド端子電極52a及び電源端子電極52bを設ける一方、絶縁性フィルム18に対し、従来より半導体素子12の第1の辺に沿って設けられているグランド端子電極14a及び電源端子電極14bと、グランド端子電極52a及び電源端子電極52bとを接続する半導体素子上金属配線パターン54を設ける。

(もっと読む)

配線パターン検査装置

【課題】パターンの検査装置において、パターンの上部の形状の検出と、下部の形状の検出を、同時に行なえるようにすること。

【解決手段】TABテープ5に対して、配線パターンが形成されている側から斜めに照明光を照射する第1の照明手段1aと、配線パターンが形成されている側とは反対側から斜めに照明光を照射する第2の照明手段1bと、配線パターンが形成されている側とは反対側から検査領域に対して直交して入射するように照明光を照射する第3の照明手段1cを設け、3方向から同時に照明して、配線パターンの画像を撮像手段11で撮像する。このように照明することにより、1回の測定で、配線パターンの上部の形状と下部の形状を同時に検出することができ、上部の一部に欠けが生じているなどの欠陥を検出することができる。

(もっと読む)

電子部品打抜装置及びキャリアテープ

【課題】切断精度を向上させ得る電子部品打抜装置等を提案する。

【解決手段】キャリアテープの搬送路に設けられる打抜土台と、キャリアテープに設けられる電子部品における本体の周囲を打ち抜く刃をもち、打抜土台の土台面に対して昇降される打抜刃と、キャリアテープのうち長方向の各端部に沿って所定間隔ごとに設けられる孔の一部が挿通される位置決めピンとをもつ。この位置決めピン又は打抜刃は、キャリアテープの幅方向へ移動自在に設けられ、移動対象とされる方向と反対方向の孔が土台面に対する打抜刃の打抜位置の領域外となる範囲内で移動されるものである。

(もっと読む)

TABテープおよびその製造方法

【課題】 従来の高精度な精密金型あるいはそれよりも加工精度を下げた金型を用いて個片化のための打ち抜き切断を行っても、表裏両面の導体層に電気的短絡不良を発生させる要因となるような切れ残りの銅片や金属異物が発生することのないTABテープおよびその製造方法を提供する。

【解決手段】 絶縁性フィルム基板2の表裏両面にそれぞれ銅箔からなる導体層としてアウターリード部7、8等を有する配線層およびGND層11を備えており、当該絶縁性フィルム基板2の長手方向に所定の位置毎に半導体素子(図示省略)が実装され所定の打ち抜き線(打ち抜き部)4の部分を金型による打ち抜きによって切断されて個片化されるように設定してなるTABテープ1であって、GND層11のような前記導体層が、このTABテープ1の表裏両面共に、前記打ち抜き線4を避けて形成されている。

(もっと読む)

液晶用TABテープおよびその製造方法

【課題】 液晶用TABテープにおける放熱性の向上と、配線のさらなるファイン化との両方を共に達成する。

【解決手段】 この液晶用TABテープは、半導体素子9が実装されて液晶表示装置に用いられる液晶用TABテープであって、絶縁性フィルム基板1と、前記絶縁性フィルム基板1の片面に銅箔をパターニングして形成された配線層2と、前記絶縁性フィルム基板1の他の片面に設けられた銅箔からなる放熱層3とを備え、かつ前記配線層2の銅箔の厚さが、前記放熱層3の厚さよりも薄いことを特徴としている。

(もっと読む)

ソースドライバ、ソースドライバの製造方法、および液晶モジュール

【課題】放熱量を増加させることができるソースドライバおよび液晶モジュールを提供する。

【解決手段】フィルム基材107の表面に、外部と接続可能な端子が複数設けられた半導体チップ105が実装され、半導体チップ105の入力端子と接続される配線が形成されている入力端子配線領域101、および半導体チップ105の出力端子と接続される配線が形成されている出力端子配線領域102が設けられてなるフィルム実装型のソースドライバ100において、フィルム基材107の両端に、連続した穴106と表面に銅箔とが形成されてなるスプロケット部103を有し、入力端子配線領域101および出力端子配線領域102は、スプロケット部103が設けられていない側に向かって互いに逆向きに設けられており、半導体チップ105の端子のうち入力端子および出力端子以外の端子とスプロケット部103の銅箔とを接続する熱伝導パターン104が形成されている。

(もっと読む)

テープキャリアの保持装置

【課題】 電子部品実装用のテープキャリアに形成された配線パターンの外観検査を確実に行なうためのテープキャリア保持装置を提供する。

【解決手段】 被検査面を上向きにしてテープキャリア7を搬送する搬送手段と、被検査面に光を照射してその反射光を取得する撮像手段15、25と、上面に吸着面を有して昇降自在に設けられた吸着ステージ24とを備え、前記搬送手段がテープキャリア7を搬送するときは吸着ステージ24はこのテープキャリア7と接触しない下方に位置し、前記搬送を停止して撮像手段15、25が撮像を行なうときは、吸着ステージ24が上方に移動してその上面をテープキャリア7の下面に接触させ、このテープキャリアを吸着保持することを特徴とする。

(もっと読む)

半導体装置、半導体素子及び基板

【課題】半導体素子を、より小型化することができる半導体装置、当該半導体素子、及び基板を得る。

【解決手段】半導体素子12に対し、抵抗ラダー80の近傍に抵抗ラダー用電極82a〜82eを設ける一方、絶縁性フィルム18に対し、入力側アウターリード22と抵抗ラダー用電極82a〜82eとを接続する抵抗ラダー用接続パターン21及び金属配線パターン54を設ける。

(もっと読む)

TABテープ用化学研磨装置

【課題】 TABテープの幅方向における導体層の研磨量をより均一化させる。

【解決手段】 導体層を研磨する薬液を溜める噴出容器をTABテープの幅方向に複数備えており、複数の噴出容器は、噴出容器内に薬液を供給する薬液導入口と、噴出容器の上端部から薬液を噴出させて搬送中のTABテープの導体層に接触させる噴出口と、噴出容器内であって噴出口の下方に設けられ薬液の噴出速度を制御する整流板と、をそれぞれ備えている。

(もっと読む)

ベーキング装置、及び半導体装置の製造方法

【課題】キャリアテープに金属製の異物が付着するのを抑制することがベーキング装置、及び半導体装置の製造方法を得る。

【解決手段】乾燥室30を形成する底板44の上方に設けられた板部材42は、磁力をもった磁性体金属で成形されている。また、この板部材42には、複数個の円状の通風孔40が形成されている。磁性を帯びた板部材42は、乾燥室30を浮遊する金属製の異物や、キャリアテープ12に付着している金属製の異物を磁力で吸い付ける。乾燥室30内を循環する空気が板部材42に当って空気の流れが乱れ、板部材42に吸い付けられた金属製の異物が再度空気中に浮遊してキャリアテープ12に付着することが考えられるが、板部材42には、通風孔40が設けられているため、空気の流れが乱れず、金属製の異物が再度空気中に浮遊しない。これにより、キャリアテープ12に金属製の異物が付着するのを抑制することができる。

(もっと読む)

テープキャリア及び半導体装置の製造方法

【課題】 従来の多条取りより製造効率と材料使用効率の両方を向上可能なテープキャリアの製造方法を提供する。

【解決手段】 原材料絶縁テープの全面に金属薄膜が形成された原材料テープから、半導体装置を幅方向に複数配列可能な多条製造用テープを準備する第1工程と、多条製造用テープにスプロケットホールを形成する第2工程と、多条製造用テープに対して、金属薄膜をパターニング加工してリード配線を形成し、ソルダーレジストを塗布し、所定の検査を行う第3工程を有し、第1工程において原材料テープから分割なし或いは2分割により多条製造用テープを準備する場合は、多条製造用テープが半導体装置を幅方向に5以上配列可能とし、原材料テープから3分割により多条製造用テープを準備する場合は、多条製造用テープを製品配置幅単位で長手方向に沿って区分した単位条製造用テープ領域の幅方向の両端部分に条別のスプロケットホールを形成しない。

(もっと読む)

1 - 20 / 47

[ Back to top ]