Fターム[5F044MM23]の内容

Fターム[5F044MM23]に分類される特許

41 - 60 / 86

TABテープの製造方法

【課題】ビア導通めっき作業時にバイポーラ現象の発生を防ぐことができ、信頼性の高い健全なビア導通めっきを施すことができるTABテープの製造方法を提供する。

【解決手段】絶縁フィルムの両面に配線層を形成し、一方の配線層から他方の配線層に向けてビア穴を形成したフィルムテープ2の他方の配線層の表面にマスキングテープ6を施し、この状態でめっき槽3を通し、一方の配線層とビア穴内部とにビア導通めっきを施すTABテープの製造方法において、一方の配線層にめっき側給電ロール9を接触させて通電するとともに、マスキングテープ6を施す前の他方の配線層に非めっき側給電ロール10を接触させて通電しつつ、フィルムテープ2をめっき槽3に通してビア導通めっきを施す方法である。

(もっと読む)

テープキャリア及び半導体装置の製造方法

【課題】 従来の多条取りより製造効率と材料使用効率の両方を向上可能なテープキャリアの製造方法を提供する。

【解決手段】 原材料絶縁テープの全面に金属薄膜が形成された原材料テープから、半導体装置を幅方向に複数配列可能な多条製造用テープを準備する第1工程と、多条製造用テープにスプロケットホールを形成する第2工程と、多条製造用テープに対して、金属薄膜をパターニング加工してリード配線を形成し、ソルダーレジストを塗布し、所定の検査を行う第3工程を有し、第1工程において原材料テープから分割なし或いは2分割により多条製造用テープを準備する場合は、多条製造用テープが半導体装置を幅方向に5以上配列可能とし、原材料テープから3分割により多条製造用テープを準備する場合は、多条製造用テープを製品配置幅単位で長手方向に沿って区分した単位条製造用テープ領域の幅方向の両端部分に条別のスプロケットホールを形成しない。

(もっと読む)

半導体装置用テープキャリアの製造方法および半導体装置用テープキャリア

【課題】配線パターンおよび錫めっき層の耐久性や信頼性の低下を引き起こすことなく、配線間スペースにおける金属イオンや薬液等の残渣を確実に除去すると共にソルダーレジスト層との密着性を向上させて、耐マイグレーション性を確保した半導体装置用テープキャリアおよびその製造方法を提供する。

【解決手段】ポリイミド樹脂からなる絶縁性基板1上に配線パターン3を形成する工程と、配線パターン3上に錫めっき層4を形成する工程と、配線パターン3および錫めっき層4が形成された絶縁性基板1上にソルダーレジスト層5を形成する工程とを有する半導体装置用テープキャリアの製造方法であって、錫めっき層4を形成した後、絶縁性基板1における配線パターン3および錫めっき層4が形成されていない部分6のポリイミド樹脂表面に、粗面化処理を施す工程を含んでいる。

(もっと読む)

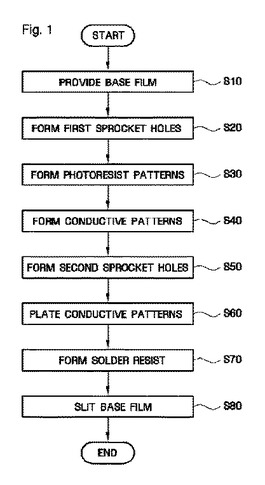

フィルムキャリアテープの製造方法

本発明によりフィルムキャリアテープの製造方法が提供される。このフィルムキャリアテープの製造方法は、フィルムキャリアテープ形成領域と第1スプロケットホール形成領域とで区分され、絶縁フィルムと該絶縁フィルム上に積層された導電層とを含むベースフィルムをすることと、前記第1スプロケットホール形成領域内に第1スプロケットホールを形成することと、前記フィルムキャリアテープ形成領域内の前記導電層をパターニングして導電パターンを形成することと、前記フィルムキャリアテープ形成領域内に第2スプロケットホールを形成することと、を含む。  (もっと読む)

(もっと読む)

フレキシブル基板の製造方法

【課題】メッキ不良の発生を抑制できるフレキシブル基板の製造方法を提供する。

【解決手段】本発明に係るフレキシブル基板の製造方法は、第1のフレキシブル基板10aの後端面と第2のフレキシブル基板10bの先端面とを当接させた状態で、導電性接着層20aを設けることにより、導電性接着層20aを介して、第1のフレキシブル基板10aに形成された配線パターン12,16と、第2のフレキシブル基板10bに形成された配線パターン12,16とを電気的に接続する工程と、第1のフレキシブル基板10a及び第2のフレキシブル基板10bを、電極ローラを有するローラ群で移動させつつ電解メッキ槽に浸漬させ、電極ローラから配線パターン12,16に電圧を印加することにより、配線パターン12,14,16上に電解メッキ層を形成する工程とを具備する。

(もっと読む)

フレキシブル配線基材並びに半導体装置及びその製造方法

【課題】現行の接合条件を変更せずに、信頼性あるファインピッチILBを確立できるフレキシブル配線基材並びに半導体装置及びその製造方法を提供する。

【解決手段】絶縁基材11と、絶縁基材11の一方面に形成された銅を含む導電体層をパターニングした配線パターンと、配線パターンの端子部を除く表面を被覆するソルダーレジスト層17とを具備し、配線パターンの端子部は、配線ベース層21上にスズめっき層26を施したものであり且つ各端子のピッチが20μmより大きく30μmより小さいフレキシブル配線基材において、端子部の配線ベース層21上のスズめっき層26は、スズめっき層26中に配線ベース層21の銅が拡散した拡散層26aと純スズ層26bとからなり、総厚が0.26μm〜0.5μmの範囲であり、純スズ層の厚さが0.08μm〜0.18μmであり且つ総厚をtとしたときの(0.53−0.846t)μmの値を超えない範囲にある。

(もっと読む)

電子部品搭載用基材の製造方法及び電子部品搭載用基材

【課題】金属箔からなる配線パターン上に形成しためっき層のウイスカ発生を防止する電子部品搭載用基材の製造方法を提供する。

【解決手段】樹脂フィルム1上に並設された配線パターン芯体2aの各表面にめっき層22aを形成する被膜形成ステップと、めっき層22aを形成直後から常温で保持した場合と比べて、めっき層22aにおける内部応力の増加が少なくなる温度域でめっき層22aを保持し、めっき層22aを改質する改質ステップと、改質が行われためっき層22aの一部を覆うようにソルダーレジスト3を形成するソルダーレジスト形成ステップとを有する。

(もっと読む)

電子部品搭載用基材とその製造方法

【課題】リード部材が樹脂フィルムに接着されてなる電子部品搭載用基材において、リード部材における表面をスズなどの金属層で覆うときに、銅などの溶解が発生することを抑制するとともに、リード部材が樹脂フィルムから剥離することのない電子部品搭載用基材とその製造方法を提供する。

【解決手段】金属からなる本体部分21の表面領域の一部に、当該本体部分21を構成する金属元素と同種の金属元素を含む合金層22が存在するリード部材2が、前記合金層22が存在しない表面領域で樹脂フィルム1に接着されてなる電子部品搭載用基材100とする。

(もっと読む)

COFキャリアテープ、COFキャリアテープの製造方法、およびCOF型半導体装置の製造方法

【課題】長尺な絶縁フィルムテープ上に配線パターンが、長さ方向に繰り返し形成されるCOFキャリアテープにあって、配線パターンの間隔をなくすか減少するかして、最終的に長尺な絶縁フィルムテープから配線パターンごとに打ち抜いて半導体装置が製造されるとき、絶縁フィルムテープの長さの有効率を高めて無駄をなくし、コストの低減を図る。

【解決手段】長尺な絶縁フィルムテープ1上に、配線パターン3が、長さ方向に繰り返し形成されており、半導体チップ搭載後に、搬送ローラなどを用いて長さ方向に所定搬送長さ搬送されて順次位置決めされ、配線パターンごとに打ち抜かれる。そのようなCOFキャリアテープ12において、打ち抜き時に同様に搬送ローラなどを用いて所定搬送長さ搬送されたとき、例えば光学式のパターン認識装置により認識される認識パターン4が、所定搬送長さごとに、打ち抜き領域外に形成されている。

(もっと読む)

電子部品搭載用基材とその製造方法

【課題】銅の過剰溶解を効果的に回避しつつ、スズメッキ処理に係る製造コストの低減と製造効率の向上を図ることが可能な電子部品搭載用基材とその製造方法を提供する。

【解決手段】電子部品搭載用基材1において、リード本体20に複合メッキ層23を積層するとともに、これを部分的に覆うようにソルダーレジスト層30を形成する。複合メッキ層23を構成するスズ銅合金メッキ層21とスズメッキ層22を、一度のメッキ処理で形成された前駆スズメッキ層21Xを加熱処理することで形成する。これにより、ソルダーレジスト層30の形成後のメッキ処理を省略し、製造効率を向上させ、リード本体20の銅の過剰溶解を回避する。

(もっと読む)

半導体装置の製造方法及び半導体装置

【課題】配線パターンにおけるエレクトロマイグレーションの発生を抑制できるようにした半導体装置の製造方法及び半導体装置を提供する。

【解決手段】ポリイミド等からなるフィルム1上に形成され、その表面がメッキ層で覆われているインナーリード2の接合位置にICチップ20のバンプ22を重ね合わせて接合する際に、インナーリード2の表面を覆うメッキ層5を接合時の熱で溶融し、溶融したメッキをインナーリード2の(フィルム1から剥がれた)先端部2aの剥離面へ回り込ませる。これにより、先端部2aの剥離面にもメッキ層が形成される。

(もっと読む)

フレキシブル銅張積層板製造用の表面処理銅箔及びその表面処理銅箔を用いて得られるフレキシブル銅張積層板

【課題】フレキシブル銅張積層板の銅層形成に用いる銅箔であって、ファインピッチ回路形成が可能で、加熱後の接着強度が良好な表面処理銅箔の提供を目的とする。

【解決手段】上記課題を達成するため、ポリイミド樹脂層の表面に銅層を形成するための銅箔において、当該銅箔はポリイミド樹脂層との接着面に、コバルト層又はコバルト層とニッケル−亜鉛合金層とが積層した状態のいずれかの表面処理層を備えることを特徴とするフレキシブル銅張積層板製造用の表面処理銅箔を採用する。

(もっと読む)

半導体装置

【課題】配線からの金属イオンの析出によるマイグレーション発生を防止できる、高信頼性の半導体装置を提供する。

【解決手段】ベースフィルム1に複数の配線9が配置されたフレキシブル配線基板11と、上記フレキシブル配線基板11に搭載された半導体チップ5と、フレキシブル配線基板11と半導体チップ5との間に、少なくとも一部が配線9に接するように配置された封止樹脂6を有し、封止樹脂6に金属イオン結合剤が混合されている。

(もっと読む)

半導体装置とその製造方法

【課題】半導体チップの表面からの放熱が効果的に行われることにより、半導体チップの放熱性を向上させた半導体装置を提供する。

【解決手段】テープ基材3と、テープ基材に設けられたデバイスホールと、テープ基材上に設けられ、デバイスホールと整列して配置された部分を有する複数本の導体配線4と、デバイスホールに配置され、導体配線と接続されることにより実装された半導体チップ1と、半導体チップの表面を覆っている封止樹脂6aとを備え、各導体配線と半導体チップとは、半導体チップの電極パッド上に設けられた突起電極2を介して接合される。半導体チップの表面側に突起部10を有する金属板5が配置され、半導体チップの表面に放熱用突起電極11が設けられ、金属板の突起部と半導体チップの放熱用突起電極とが接続されて熱伝導可能である。

(もっと読む)

回路基板の製造方法および回路基板の製造に用いられる紫外線照射装置

【課題】 回路基板のパターン上に塗布したソルダーレジストのにじみを少なくする回路基板の製造方法と、その製造方法において使用される紫外線照射装置を提供する。

【解決手段】 基板上に回路パターンを形成する第1の工程と、形成された回路パターン上にソルダーレジストを塗布する第2の工程の間に、第2の工程においてソルダーレジストが塗布される領域の回路基板の表面を改質し濡れ性を高める表面改質処理工程を設け、表面改質処理を行った領域にソルダーレジストを塗布する。

(もっと読む)

埋立パターン基板及びその製造方法

【課題】埋立パターン基板及びその製造方法を提供する。

【解決手段】表面に回路パターンが形成され、スタッドバンプにより回路パターンの層間の電気的導通が具現される印刷回路基板を製造する方法であって、(a)表面にシード層が積層されたキャリアフィルムのシード層にメッキ層を選択的に蒸着して回路パターン及びスタッドバンプを形成する段階と、(b)回路パターン及びスタッドバンプが絶縁層を向くようにキャリアフィルムを絶縁層に積層して加圧する段階と、(c)キャリアフィルム及びシード層を除去する段階と、を含む埋立パターン基板の製造方法は、銅(Cu)スタッドを用いて回路の層間接続を具現するので層間導通のためのドリリングの工程が不要になり、回路設計の自由度が高くなるとともに、ビアランド(Via land)が不要でありビアの大きさが小くなるので回路の高密度化が可能になる。

(もっと読む)

フィルムキャリアテープ、半導体アッセンブリ、半導体装置およびそれらの製造方法、実装基板および電子機器

【課題】本発明の目的は、CSP技術が適用されるフィルムキャリアテープ、半導体アッセンブリ、半導体装置及びこれらの製造方法並びに実装基板及び電子機器であって、表面にソルダレジストを塗布する必要のない技術を提供することにある。

【解決手段】表面にソルダレジストを塗布する必要のない半導体装置である。ポリイミドフィルム10の一方の面にリード54が形成され、ポリイミドフィルム10の他方の面から突出するように、ビアホール30を介してリード54上に外部接続用端子11が形成され、一方の面側にICチップ15が接着されているので、リード54がICチップ15にて覆われ、ソルダレジストの塗布を省略することができる。

(もっと読む)

テープキャリアおよびその製造方法およびテープキャリア半導体の製造方法

【課題】

開口形状のような識別コード形成上、元々製造上、不安定な領域であり、エッチングやめっきといった複数の工程を何度も通ることから、孔部の目詰まりや銅箔残りといった不具合による識別コード不良がしばしば発生していた。

【解決手段】

長尺テープの製造単位毎に識別コードを設ける工程、該識別コード表面上に該識別コードを覆う保護テープを設ける工程、メッキ工程、保護テープ剥離工程によりテープキャリアとする工程からなることを特徴としたテープキャリアおよびその製造方法およびテープキャリア半導体の製造方法などを提供する。

(もっと読む)

半導体装置実装用テープキャリアの製造方法

【課題】配線パターンの微細化を実現できると共に、加工時間の短縮等によってコストを低減でき、更に高歩留りを達成できること。

【解決手段】樹脂フィルム11と銅層13が固着された2枚の材料テープ14を、接着層15を用いて接着する接着工程と、この接着された材料テープの上記銅層13上に、エッチングレジストとしてドライフィルム17をラミネートするラミネート工程と、ドライフィルムを露光し現像してレジストパターン18を形成するレジストパターン形成工程と、レジストパターンをマスクにして銅層13をエッチングし配線パターン12を形成した後、上記レジストパターンを除去する配線パターン形成工程と、樹脂フィルム11同士を接着層15から引き離して、2枚の半導体装置実装用テープキャリア10とする引き剥がし工程と、を有するものである。

(もっと読む)

半導体装置用両面配線テープキャリアおよびその製造方法

【課題】絶縁テープの両面を覆う導体箔間の導通信頼性を高め、配線パターンのファインピッチ化を可能とし、配線パターンを形成する際の歩留まりを改善する。

【解決手段】

絶縁テープの両面にそれぞれ第1の導体箔および第2の導体箔が貼り付けられた3層のテープ基材と、第1の導体箔および絶縁テープを前記テープ基材の厚さ方向に貫通するよう設けられて、底面が第2の導体箔で塞がれるブラインドビアホールと、ブラインドビアホールの内部全体を埋めるように第1の導体箔の表面全面に形成されて、第1の導体箔と第2の導体箔とを導通する金属めっき層とを備え、第1の導体箔の裏面を基準面として、基準面から、第1の導体箔と金属めっき層とから成る導体層の表面までの合計厚さを15μm以下とする。

(もっと読む)

41 - 60 / 86

[ Back to top ]