Fターム[5F044MM23]の内容

Fターム[5F044MM23]に分類される特許

61 - 80 / 86

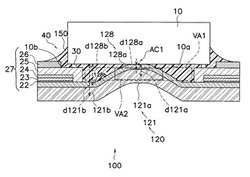

半導体装置、ボンディングシステム及び半導体装置の製造方法

【課題】 品質の低下を低減できる半導体装置、ボンディングシステム及び半導体装置の製造方法を提供する。

【解決手段】 半導体装置100は、半導体基板10と、COFテープ120とを備える。COFテープ120には、半導体基板10がボンディングされている。半導体基板10は、第1面10aを有する。第1面10aは、COFテープ120に向いている。COFテープ120は、PIフィルム121と、第1接着剤層128とを有する。PIフィルム121は、第1接着剤層128を介して半導体基板10に接着される。半導体基板10の第1面10aとCOFテープ120との間の距離は、第1面10aの面積中心AC1に近い領域10aと第1面10aの端部10bに近い領域とで異なる。

(もっと読む)

金属被覆ポリイミド基板およびこれを用いた錫めっき法

【課題】 連続的にめっきすることによって所望の厚みまで形成される積層構造の銅めっき被膜において、最終めっき近傍の層厚を適切な厚みにコントロールすることによって、銅めっき表面にニッケル等に異種金属層を形成することなく、封止樹脂を硬化させるための熱履歴によって剥離が発生しないCOFを提供することが可能な金属被覆ポリイミド基板を提供する。

【解決手段】 ポリイミドフィルム表面にスパッタリング法によって形成した金属層の表面に、複数の電解槽により銅めっき被膜が施され、さらに前記銅めっき被膜表面に錫めっき被膜が施された金属被覆ポリイミド基板であって、前記銅めっき被膜表面に膜厚tの錫めっきを施すに際し、該銅めっき表層から少なくとも深さ3tまでの領域に同一の電解槽で電気銅めっきが施されたことを特徴とする。

(もっと読む)

配線基板の製造方法

【課題】信頼性の高い配線基板を、低コストで効率よく製造する方法を提供する。

【解決手段】配線基板の製造方法は、ベース基板10と、ベース基板10の表面に形成された導電膜20と、導電膜20上に形成された複数のリード30と、を有する基板100を用意する工程と、導電膜20における隣り合う2つのリード30の間の領域を部分的に覆うレジスト層40を、隣り合う2つのリード30に接触するように形成する工程と、導電膜20をパターニングして、複数のリード30を電気的に接続する導電パターン50を形成する工程と、導電パターン50を介して複数のリード30に電流を流して、リード30にめっき処理を行う電解めっき処理工程と、導電パターン50を切断して、複数のリード30を、それぞれ、電気的に絶縁させる工程と、を含む。

(もっと読む)

配線回路基板および配線回路基板を製造し電子部品を実装する方法

【課題】信頼性の高い導体パターンが形成され、電子部品を精度よく実装することのできる、配線回路基板、および、その配線回路基板を製造し電子部品を実装する方法を提供すること。

【解決手段】入射角45°における鏡面光沢度が150〜500%の金属支持層3の上に、実装部10を有する絶縁層3を形成し、その絶縁層3の上に、導体パターン4を形成して、導体パターン4の形状の良否を反射型光学センサ24により検査する。その後、金属支持層3における実装部10と重なる部分をエッチングして、エッチングにより露出する実装部10の絶縁層3のヘイズ値が20〜50%となるように、開口部16を形成して、TAB用テープキャリア1を得る。その後、反射型光学センサ29により、電子部品21と実装部10とを位置合わせして、実装部10に電子部品21を実装する。

(もっと読む)

半導体装置の製造方法及びフレキシブル回路基板

【課題】 FPC基板製造工程途中の流動時、識別票が無くとも、低コストで流動情報や製品仕様等の各種情報を容易に把握できる半導体装置の製造方法及びフレキシブル回路基板を提供する。

【解決手段】 プレス加工後、フレキシブルなテープ基材11に、製品仕様等設計処理に応じた配線パターン12、基準マーク13及び2次元コードパターン14を形成する。配線パターン12、基準マーク13及び2次元コードパターン14は、フォトリソグラフィ技術を利用して同時に形成される。2次元コードパターン14には、製品固有の情報を入力する。製品固有の情報とは、その製品仕様、例えば製品に使われている原料、製品が生産される工場名、マスク種類、配線パターンの規格、ロット数、流動管理情報等が考えられる。2次元コードパターン14は、マトリクス方式の2次元コードであり、例えばQRコードを採用する。

(もっと読む)

配線基板、半導体装置、およびその製造方法

【課題】テープキャリア基板などの配線基板の導体配線上に形成された突起電極と半導体素子の電極パッドとを接続する際に、その応力に対して実用的に十分な強さで保持され、十分な接続安定性が得られるようにする。

【解決手段】絶縁性のフィルム基材4上に整列して設けられた複数本の導体配線5と、複数本の導体配線5のそれぞれの上に形成された突起電極7とを備えたテープキャリア基板1を、導体配線5の表面の突起電極形成領域を含む領域に導体配線5より硬質な硬質金属膜が形成され、突起電極7は導体配線5を幅方向に横切って導体配線5の片側からもう片側に亘って形成された構造とする。突起電極7の近傍部で起こりやすかった断線を防止できるばかりでなく、横方向に加わる力に抗する安定性も十分である。硬質金属膜は突起電極7の表面には形成されていないので、突起電極7は容易に大きく変形可能であり、接続対象の電極パッドに良好に接続可能である。

(もっと読む)

TAB用テープキャリアおよびその製造方法

【課題】配線パターンの不良発生位置を容易に特定することができるTAB用テープキャリアおよびその製造方法を提供する。

【解決手段】長尺状のTAB用テープキャリア1は、複数の実装部11を備える。各実装部11には、電子部品等の電極をボンディングするための配線パターン12が形成されている。各露光領域13は、所定数の実装部11を含む。各露光領域13の両側方には、アライメントマークM1および識別マークM2が形成されている。アライメントマークM1は、露光時の位置合わせのために用いられる。識別マークM2は、各露光領域13のテープキャリア1上での位置を特定するために用いられる。

(もっと読む)

プリント配線基板、その製造方法および半導体装置

【課題】インナーリードの先端の変形による不良率が低減されたプリント配線基板およびその製造方法、半導体装置を提供する。

【解決手段】プリント配線基板10は、電子部品を実装するためのデバイスホール14を有する絶縁フィルム12の少なくとも一方の面に配線パターン18が形成されてなり、配線パターン18はデバイスホール14内にインナーリード20を構成し、他端部側にアウターリード22を構成している。デバイスホール14内に片持ち状態で延設されたインナーリード20の先端部は、デバイスホール14の各辺毎に連結部材30によって連接されており、該デバイスホール14の各辺毎に形成された連結部材30が、デバイスホール14の対向する辺に形成された連結部材30との間に形成された橋渡し構造によって相互に拘束しあっている。

【効果】インナーリードの変形が著しく低い安定した特性の製品を効率よく製造することができる。

(もっと読む)

プリント回路配線基板、及び電子機器

【課題】ウイスカの発生を抑制する。

【解決手段】フレキシブルフラットケーブルの接続部及びコネクタのコンタクト部に使用される銅と錫を含有する導体が、銅を主成分として含有する第1の領域と、第1の領域上に設けられ、その表面領域の少なくとも一部が錫−銅合金からなる、錫と銅を主成分として含有する第2の領域とを有するプリント回路配線基板。

(もっと読む)

半導体実装用テープキャリアテープ及びその製造方法

【課題】半導体実装用テープキャリアテープの製造の無電解Snめっき処理において、Cu表面の溝状にエグレ、Snめっき層の異常析出等を抑制する製造方法を提供する。

【解決手段】片側に銅層配線パターン12を形成した基材11と、該パターン上全面に形成した1段目の、又は2段目のSnめっき層と、1段目のSnめっき層全面に形成したソルダーレジストパターン13とを層形成した半導体実装用テープキャリアテープであり、その製造方法が、ソルダーレジストパターンの形成前に、Cu層配線パターン表面に1段目のSnめっき層16を形成後、基材面にソルダーレジストパターンを形成し、前記ソルダーレジストパターンをマスクにして、所定の腐食用薬品を用いて、露出したSnめっき層区画のみを除去し、併せて、露出したSnめっき層の表面の原因物質残査も除去した後、前記除去面に、Snめっき層17を形成する。

(もっと読む)

無電解ニッケルめっき用前処理液および無電解ニッケルめっきの前処理方法

【課題】無電解ニッケルめっきの異常析出の発生が充分なレベルまで低減された、無電解ニッケルめっき用前処理液を提供すること。

【解決手段】分子内に硫黄原子を含んだ複素環式化合物と有機溶剤とを含有する無電解ニッケルめっき用前処理液であって、前記複素環式化合物は、その濃度が前記無電解ニッケルめっき用前処理液の全容量基準で0.0005〜3g/Lであり、前記複素環式化合物の濃度をMA(g/L)としたときに、前記有機溶剤は、その濃度が前記無電解ニッケルめっき用前処理液の全容量基準で5×MA〜5000×MA mL/Lである、無電解ニッケルめっき用前処理液。

(もっと読む)

フレキシブルプリント配線板、およびその製造方法

【課題】 ソルダーレジストを塗布するときの加熱処理により脆い性質のすず‐銅合金が形成されることを防いで断線をなくして信頼性を向上しながら、すず合金めっきの析出異常の発生を防止したフレキシブルプリント配線板、およびその製造方法を提供する。

【解決手段】 TCPテープやCOFテープを形成するフレキシブルプリント配線板において、可撓性を有する、プラスチックフィルム状の絶縁基板10と、その絶縁基板の片面上に形成する、銅などの導体パターン16と、その導体パターンの、インナーリード16aやアウターリード16bなどの接続端子部に隣接する領域上に設け、耐すずめっき液性に優れている第1のソルダーレジスト27と、少なくとも導体パターンの接続端子部を除いて導体パターン上に設け、可撓性に優れている第2のソルダーレジスト17と、導体パターンの接続端子部に設けるすず合金めっき19とを備える。

(もっと読む)

フィルムキャリアなどの製造方法

【課題】 スズ皮膜での異常粒子やフリルの発生を有効に防止するとともに、簡便な方式でソルダレジストのえぐれを確実に防止する。

【解決手段】 微細パターン上にソルダレジストを形成した形態のフィルムキャリア、プリント回路基板、フレキシブルプリント基板などにおいて、(a)微細パターン上に下地スズ皮膜を形成し、(b)下地皮膜を加熱処理した後、(c)下地スズ皮膜の全面上に上層スズ皮膜を形成し、(d)上層スズ皮膜の上にソルダレジストを被覆するフィルムキャリアなどの製造方法である。2層スズ皮膜の形成と下地皮膜の加熱を組み合わせるため、上層スズ皮膜での異常粒子などを良好に防止できる。2層スズ皮膜を形成した後にソルダレジストを被覆するため、ソルダレジストのえぐれの問題を確実且つ簡便に解消できる。

(もっと読む)

半導体装置及びその製造方法、フレキシブル配線基板

【課題】 実装領域にインナーリード及びそれに関係する配線パターンを有するフレキシブルな配線基板に、より低コストかつ簡便で、高信頼性のIC実装を実現する半導体装置及びその製造方法、フレキシブル配線基板を提供する。

【解決手段】 フレキシブルな配線基板11の実装領域12は、少なくとも複数のインナーリード121に加えて配線パターン122を配している。ソルダーレジスト14は、配線領域13上と実装領域12における配線パターン122上の所定部を覆う。ベアチップIC15は、そのバンプ電極16側が実装領域12と対向し、バンプ電極16それぞれと対応するインナーリード121または配線パターン122と金属接合されている。封止樹脂17は、IC15の実装領域12への金属接合部分を保護する形態をとっている。

(もっと読む)

半導体素子の接続構造、配線基板、および半導体装置

【課題】半導体素子側接続端子と配線基板側配線とを接続するときに、半導体素子と配線パターンの不都合な接触を避けることによって、信頼性の高い半導体装置を提供する。

【解決手段】半導体素子11に設けられたバンプ電極12と、フレキシブル配線基板1上に設けられた配線パターン3の接続端子31とが電気的に接続される半導体素子11の接続構造であって、フレキシブル配線基板1は、上記配線パターン3がソルダレジスト41によって覆われたソルダレジスト被覆部と、上記接続端子31が露出するように設けられたソルダレジスト開口部42とを備え、上記ソルダレジスト開口部42は上記ソルダレジスト被覆部の少なくとも一部を囲むように設けられている。

(もっと読む)

電子部品実装用フィルムキャリアテープ及びフレキシブル基板

【課題】 静電気の発生・帯電を防止して半導体チップ実装ラインの信頼性を向上できる電子部品実装用フィルムキャリアテープ及びフレキシブル基板を提供する。

【解決手段】 連続する絶縁層12の少なくとも表面に設けられた導体層11をパターニングしてなる配線パターン21と、当該配線パターン21の両側に設けられた複数のスプロケットホール22とを有する電子部品実装用フィルムキャリアテープ20において、前記絶縁層12の表面には長さ方向に連続して導通層(25)が設けられる一方、前記絶縁層12の裏面の少なくとも幅方向両側の端部若しくは端部近傍に長手方向に亘って帯電防止剤からなる帯電防止層31が設けられ、前記導通層(25)又は当該導通層に電気的に接続されている導体層と、前記帯電防止層31とが幅方向端面又は前記スプロケットホール22の内周端面を介して電気的に連結されている。

(もっと読む)

COF用フレキシブルプリント配線板及びその製造方法

【課題】 絶縁層が加熱ツールに熱融着することがなく、且つ半導体チップ実装後のパネル実装時の接合力低下を防止してラインの信頼性及び生産性を向上させるCOF用フレキシブルプリント配線板及びその製造方法を提供する。

【解決手段】 絶縁層12と、この絶縁層12の少なくとも一方面に積層された導体層11をパターニングして形成されると共に半導体チップが実装される配線パターン21を具備するCOF用フレキシブルプリント配線板であって、前記絶縁層12の前記半導体チップが実装される側とは反対側の面上に、Si元素含有化合物を含有する離型剤により形成された離型層13が、波長分散型蛍光X線分析装置で検出されるSi強度が0.15〜2.5kcpsとなる膜厚で設けられている。

(もっと読む)

はんだ接合適用材およびその製造方法

【課題】 高温、かつ高湿の環境下における接合部の電気的および機械的特性の劣化を抑制できる、はんだ接合適用材およびその製造方法を提供する。

【解決手段】 本発明のはんだ接合適用材Mは、銅を含む導体1に銅および錫を含む亜鉛酸化防止層2が形成されてなるもので、亜鉛酸化防止層2が導体1に錫を溶融めっき、電解めっきなどによりめっきすることにより形成される。亜鉛酸化防止層2の層厚は、0.5μm〜20μmとされる。

(もっと読む)

COF用フレキシブルプリント配線板およびその製造方法

【課題】絶縁層が加熱ツールに熱融着することがなく、半導体チップの信頼性および生産性を向上させるCOF用フレキシブルプリント配線版およびその製造方法を提供する。

【解決手段】COF用フレキシブルプリント配線板は、絶縁層12と、この絶縁層12の少なくとも一方面に積層された導体層11をパターニングして形成されると共に半導体チップが実装される配線パターン21を具備しており、前記COF用フレキシブルプリント配線板には、絶縁層12の前記半導体チップが実装される側とは反対側の面上に、シラン化合物、及びシリカゾルから選択される少なくとも一種を含有する離型剤により形成された離型層13が設けられており、該離型層13は、絶縁層12の導体層11をパターニングする前に、該絶縁層12の配線パターン21が形成されていない面に離型層形成用塗布液を塗布することにより形成される。

(もっと読む)

テープキャリアの製造方法

【課題】配線高さが均一で、かつ総厚を薄くでき、配線のトップ面がフラットで矩形形状にできるテープキャリアの製造方法を提供する。

【解決手段】その上にレジストを用いて反転した回路パターンを形成した樹脂基板に銅めっきを行ない、前記樹脂基板の銅めっきパターン上に半硬化状態の樹脂フィルムをラミネートした後、前記レジスト付樹脂基板を剥離し、前記銅めっきパターンに樹脂を埋め込むことにより表面を平坦化して、配線の表面がフラットで且つ矩形形状になるようにした。

(もっと読む)

61 - 80 / 86

[ Back to top ]