Fターム[5F044MM40]の内容

Fターム[5F044MM40]に分類される特許

1 - 20 / 58

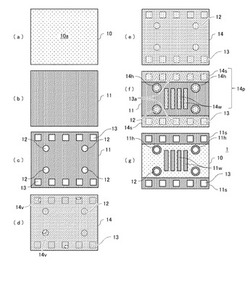

プリント配線基板の製造方法

【課題】スプロケットホールによる露光時の位置決め精度を低下させることなく、スプロケットホールの周囲を金属膜で覆って補強する。

【解決手段】絶縁基板10の第1主面10a上に、金属膜11及びスプロケットホール13を覆ってドライフィルムレジスト14を貼り合せる工程と、スプロケットホール13から絶縁基板10の第2主面10b側へ露出したドライフィルムレジスト14を、スプロケットホール13を通じて現像液により処理し、ドライフィルムレジスト14のスプロケットホール13から露出した部分のレジスト材14rを除去する工程と、スプロケットホール13を基準にしてドライフィルムレジスト14を絶縁基板10の第1主面10a側から露光し現像して得たレジストパターン14pをマスクとして金属膜11をエッチングし、配線11wを形成すると共に、スプロケットホール13の周囲が金属膜11で覆われた補強部を形成する工程と、を有する。

(もっと読む)

駆動装置、表示装置、駆動装置複合物及び集積回路装置

【課題】 小型かつ簡素な構成の駆動装置や、当該駆動装置を備える表示装置、複数の当該駆動装置から成る駆動装置複合物、当該駆動装置に備えられる集積回路装置を提供する。

【解決手段】 駆動装置1は、表示部に出力する出力信号を生成する集積回路部10と、集積回路部10と電気的に接続する配線部20と、を備える。集積回路部10は、出力信号を生成する複数の出力回路を備える。配線部20は、一端部が出力回路に電気的に接続する複数の出力配線24−1〜24−3と、出力配線24−1〜24−3の他端部に電気的に接続するとともに駆動装置1の外部に出力信号を出力する複数の出力部23−1〜23−3と、を備える。出力部23−1〜23−3は、所定方向(X方向)に沿って配置され、複数の出力部23−1〜23−3で出力部群G1〜G3が構成される。

(もっと読む)

TABテープ用の給電ロール、TABテープ用の給電装置、およびTABテープの製造方法

【課題】給電ロールと給電リードとの接触信頼性を向上させ、配線パターンに安定した厚さのメッキ膜を形成する。

【解決手段】配線パターンおよびスプロケットホールを有する絶縁フィルムに形成される給電リードに接触して、前記給電リードから前記配線パターンに給電するTABテープ用の給電ロールにおいて、前記給電ロールは、その周方向に前記スプロケットホールに挿入されて前記絶縁フィルムを位置決めするピンを複数有する。

(もっと読む)

半導体装置用テープキャリアの製造方法

【課題】接着剤に起因する異物の発生および異物の銅箔層への付着を抑制して、半導体装置用テープキャリアの歩留まりを向上する。

【解決手段】絶縁フィルムの銅箔層が形成される面とは反対側の面に接着剤層を介して前記絶縁フィルムに裏打ち層を貼り合わせる工程と、前記絶縁フィルムの長手方向に沿って搬送用ホールを形成する工程と、前記銅箔層をエッチングして配線パターンを形成する工程と、を含む半導体装置用テープキャリアの製造方法において、前記搬送用ホール形成工程と前記配線パターン形成工程との間に、前記銅箔層の表面、および前記搬送用ホールを含む所定の幅の端部領域における、前記接着剤層が露出した面を含む表面にフォトレジストを形成する工程と、前記フォトレジストを露光・現像して、レジストパターンを形成すると共に、前記端部領域の表面を覆うレジストを形成する工程と、を備える。

(もっと読む)

半導体装置用テープキャリアの製造方法

【課題】接着剤に起因する異物の発生および異物の銅箔層への付着を抑制して、歩留まりを向上する、半導体装置用テープキャリアの製造方法を提供する。

【解決手段】絶縁フィルム2の銅箔層3が形成される面とは反対側の面に接着剤層4を介して絶縁フィルムに裏打ち層6を貼り合わせる工程と、絶縁フィルムの長手方向に沿って搬送用ホールを形成する工程と、を含む半導体装置用テープキャリア1の製造方法において、接着剤層は、エッチング液に晒される露出した絶縁フィルムの側面から所定の距離を隔てた領域に接着剤層を形成しない非形成領域を有する。

(もっと読む)

COFテープ及びCOFテープの製造方法

【課題】不良孔の形成時の金属異物の発生を抑え、配線不良を抑制する。

【解決手段】絶縁性樹脂フィルムテープ10上に導体パターン30が形成された製品20が絶縁性樹脂フィルムテープ10の長手方向に複数配置されたCOFテープ1であって、複数の製品20のうち、良否判定にて不良と判定された製品20に対し、導体パターン30の一部をなすインナーリード31aで囲まれ、導体パターン30が形成されていない半導体チップ実装領域40に不良孔100を有する。

(もっと読む)

FPDモジュール組立装置及びFPDモジュール製造方法

【課題】表示基板の製造ラインで、テープに連続して形成された搭載部材を打ち抜く際に、簡単な構成で高精度に打ち抜けるようにすると共に、無駄なく効率良く打ち抜けるようにする。

【解決手段】搭載部材が連続して形成されたテープ1を、搭載部材を打ち抜く位置に送り出すテープ送り機構部23,24と、テープ送り機構部23,24により送り出された搭載部材を、テープ1から打ち抜く打ち抜き刃41とを備える。そして、打ち抜き刃41を駆動する機構として、打ち抜き刃41を、自身の回転により打ち抜き位置と待機位置との間で往復駆動させるカム部材50と、カム部材を回転駆動させるモータとを備え、モータの駆動を制御して、カム部材50により打ち抜き型を往復駆動させる動作を実行させる。

(もっと読む)

タブテープおよびその製造方法

【課題】タブテープおよびその製造方法を提供すること。

【解決手段】本発明の製造方法は、ベースフィルムの上に入出力端子パターンを含む回路パターン領域を形成する回路パターン領域形成工程と、前記ベースフィルムに備えられるスプロケットホールを含む移送領域にベースフィルムの表面が露出する露出領域を形成する露出領域形成工程とを含んで構成される。本発明によると、ドライブIC、チップ/ドライブIC、およびパネルを組立てる処理の際に、駆動ローラによって摩擦が発生するスプロケットホール部位にCu又は金属パターン層が存在しないことから、Cuのパーティクルなどの異物が発生せず、回路パターンが形成されているところ以外の領域のベースフィルムを、回路パターンの形成された部分よりも相対的に薄くエッチングされた構造で形成することにより、回路パターンのショートを防止できる信頼性のある製品を提供できる。

(もっと読む)

配線基板の型抜き装置及び型抜き方法

【課題】配線基板の材料となる基材を無駄にせず、基材から配線基板を確実に型抜きすることができる。

【解決手段】型抜き装置1は、フィルム10を送るフィルム送り機構2と、フィルム10からCOF15を型抜きする型抜き機構3と、型抜きされたCOF15を取り上げるピックアップ機構5などを有している。型抜き装置1は、送り出しリール18に装着されたフィルム10を、抜き枠12の長手方向の長さだけ送り方向に送る。このとき、抜き型30と対向する抜き枠12は、その前の型抜き工程において送り方向上流側の辺を除く三辺がコの字状に抜かれている。次に、型抜き機構3の抜き型30を降下させて、抜き枠12の送り方向上流側の辺を抜き、前後2回の型抜き動作でフィルム10から1枚のCOF15aを型抜きする。

(もっと読む)

プリント配線板およびその製造方法

【課題】デバイスホールに突出するように設けられるフライングリードに寸法誤差や形状歪みや変形が発生することを抑制ないしは解消したプリント配線板およびその製造方法を提供する。

【解決手段】絶縁性基材1の表面に、配線2と、デバイスホール4と、前記配線2に連なると共に前記デバイスホール4に突出するように設けられたフライングリード3とを有するプリント配線板であって、前記デバイスホール4が、少なくとも前記フライングリード3の先端を含むように設けられた第1のデバイスホール5(5a、5b、5c)と、当該第1のデバイスホール5よりも大きな面積を有し、かつ当該第1のデバイスホール5に対して少なくとも部分的に連続するように設けられた第2のデバイスホール6とからなるものである。

(もっと読む)

半導体パッケージ用テープを用いた半導体装置の製造方法

【課題】半導体パッケージ用テープを用いた半導体パッケージの接続不良を防止すること。

【解決手段】第1半導体パッケージ用テープを第1リールに巻くステップと、その第1リールのその第1半導体パッケージ用テープの外側に第1スペーサーテープを巻くステップと、第2リールから引き出された第2半導体パッケージ用テープに半導体チップを実装するステップと、その第1リールから引き出されたその第1スペーサーテープをその半導体チップ実装済みの第2半導体パッケージ用テープに重ねてリールに巻き取るステップとを備えている。このような半導体装置の製造方法によれば、第1リールは、第1半導体パッケージ用テープが巻かれてから第1半導体パッケージ用テープが引き出されるまでの期間に、導体の異物の発生が防止され、第1半導体パッケージ用テープから作製される半導体パッケージの接続不良を低減することができる。

(もっと読む)

プリント配線板およびその製造方法

【課題】 デバイスホールに突出するように設けられるフライングリードに寸法誤差や形状歪みや変形が発生することを抑制ないしは解消し、かつ電解めっき用の給電線が実装完成品に残存することに起因した電気的不良等の発生を抑制ないしは解消しつつ必要な部位にのみ選択的にめっきを施すことを可能とする。

【解決手段】 デバイスホール4が、少なくともフライングリード3の先端を含むように設けられた第1のデバイスホール5(5a、5b、5c)と、その第1のデバイスホール5よりも大きな面積を有し、かつその第1のデバイスホール5に対して少なくとも部分的に連続するように設けられた第2のデバイスホール6とからなり、かつ配線2および/またはフライングリード3におけるカバーレイ7で覆われていない部分にのみ選択的に、金(Au)めっきのようなめっきが施されており、カバーレイ7で覆われた部分には、めっきは施されていない。

(もっと読む)

テープキャリア基板およびそれを備えた半導体装置

【課題】テープキャリア基板の撓みにより発生する応力を分散させ、テープキャリア基板の導体配線の破断を防止することができるテープキャリア基板を提供する。

【解決手段】テープキャリア基材と、その幅方向に直線状に形成された第1及び第2の端子部と、テープキャリア基材の一方の辺に、第1及び第2の端子部と平行に形成された第1の切り欠き部と、その他方の辺に形成された第2の切り欠き部と、第1及び第2の端子部間に形成されたデバイスホールと、第1の端子部とデバイスホールとを接続する第1の導体配線と、第2の端子部とデバイスホールとを接続する第2の導体配線とを備え、第1の切り欠き部と第2の切り欠き部とは、互いに平行に形成されており、第1の切り欠き部の長さは、一方の辺から第2の切り欠き部の先端までの長さより長く、かつ、第2の切り欠き部の長さは、他方の辺から第1の切り欠き部の先端までの長さより長い。

(もっと読む)

TABテープ及びその製造方法

【課題】ドライブICまたはチップ/ドライブICとパネルとのアセンブリ進行時に、駆動ローラにより摩擦が発生するスプロケットホールの部位にCuまたは金属パターン層が存在せず、Cuパーティクルなどの異物の発生を防止することによって、半導体パッケージの製造工程において信頼性を向上させることができるTABテープ及びその製造方法を提供する。

【解決手段】本発明のTABテープは、ベースフィルム上に形成される配線パターンと金属メッキ層とを含むTABテープであって、ベースフィルムの両側にスプロケットホールを含む移送領域を有し、該移送領域に、ベースフィルムが露出される露出領域を含む構成とした。

(もっと読む)

TCP型半導体装置

【課題】TCP型半導体装置の製造コストを削減する方法を提供する。

【解決手段】TCP型半導体装置は、ベースフィルムと、ベースフィルム上に搭載された半導体チップと、ベースフィルム上に形成され、半導体チップと電気的に接続された複数のリード30と、を備える。複数のリード30の各々は、外部に露出した外部端子部40を有する。各リード30の外部端子部40は、厚さが第1厚さである第1部分41と、厚さが第1厚さよりも小さい第2厚さである第2部分42と、を含む。複数のリード30のうち隣り合うリード間で、第1部分41と第2部分42とは互いに対向するように位置している。

(もっと読む)

半導体装置用TABテープおよびその製造方法

【課題】 特にインナーリードにおけるトップ幅の細りやそれに起因した接合不良等の発生を解消して、パターン不良や短絡不良や絶縁信頼性の低下のような別の新たな不都合を生じることなしに、実装される半導体装置の電極パッドに対して確実な接合を得ることができるような十分に広いトップ幅を確保した、ファインパターンのインナーリードを備えた半導体装置用TABテープおよびその製造方法を提供する。

【解決手段】 本発明の半導体装置用TABテープでは、インナーリード6および配線パターン5が、有機化合物または無機化合物からなるインヒビタを添加したエッチャントを用いたウェットエッチングプロセスによって導体箔11をパターン加工することにより形成されている。

(もっと読む)

テープキャリアパッケージ、テープキャリアパッケージ個別品、及びそれらの製造方法

【課題】切断ラインと交差する部分の配線が断線することを防止できる、テープキャリアパッケージ、テープキャリアパッケージ個別品、及びそれらの製造方法を提供する。

【解決手段】テープ状基材と、前記テープ状基材上に形成され、切断ラインと交差するように延びる配線5と、前記配線5に設けられたスリット7とを具備する。前記スリット7は、前記切断ラインと交差するように設けられ、前記切断ラインとの交差部分において前記配線5を複数の配線要素51に分割する。

(もっと読む)

半導体装置用テープキャリアおよびその製造方法

【課題】半導体装置用テープキャリアにおける、配線パターンをはじめとする各種の導体パターンを、高精度に、かつ安定的に均一に形成することを可能とする半導体装置用テープキャリアおよびその製造方法を提供する。

【解決手段】絶縁性基板1上に設けられた金属材料層をサブトラクティブ法によりパターン加工して形成された配線パターンを含む導体パターン3を有する半導体装置用テープキャリアであって、当該半導体装置用テープキャリアにおける全ての導体パターン3のパターン間スペース4の寸法を、前記導体パターン3のパターン設計上の最小スペースの寸法Wsと同一に設定する。

(もっと読む)

帯状基板材料の加工方法

【課題】製品寸法安定性の高い半導体実装基板の製造を可能とする帯状基板材料の加工方法を提供する。

【解決手段】帯状基板材料1に基準孔H1を開孔し、基準孔を基準に基板回路を露光し現像することにより所定の回路パターンを帯状基板材料1上に形成する半導体実装基板の製造のために、帯状基板材料1に基準孔を開孔する際、既に開孔された孔を基準として座標を形成することにより、次の規準孔を開孔するようにした帯状基板材料の加工方法。帯状基板材料1の蛇行等の影響により加工破綻を起こさないよう、帯状基板材料1の側縁部Eを監視し、帯状基板材料1の蛇行等による開孔すべき基準孔位置のずれを開孔位置にフィードバックして調整して、2つ以上の既設基準孔と2つ以上の次の帯状基板材料の蛇行影響をフィードバックするよう計算された開孔すべき基準孔座標それぞれに対して、パターン間の位置ずれ量を管理して次の開孔すべき基準孔座標を決定する。

(もっと読む)

テープキャリア及びその製造方法

【課題】ワイヤーボンディングのワイヤープル強度を被接続表面の凹凸の程度を、算術平均粗さ、最大高さ、二乗平均粗さなどのパラメータと関連付けることは、バラツキが大きく信頼性に欠け実用的でないという問題がある。

【解決手段】少なくとも、耐熱性樹脂フィルム1、接着層2及び銅箔からなる配線パターン5をこの順に積層したテープキャリアであって、前記配線パターン5の一部であるワイヤーボンディング用接続パッド5の銅箔表面は、凹凸を勘案した実表面積と当該箇所を平坦とした場合の面積の比が1.1〜1.2の範囲であること、又少なくとも、前記配線パターンの表面を硫酸と過酸化水素と水の混合液に浸漬することで粗化する工程と、前記配線パターンの接続パッド部5にニッケルめっき8と金めっき7する工程と、を含むテープキャリアの製造方法である。

(もっと読む)

1 - 20 / 58

[ Back to top ]