Fターム[5F044RR00]の内容

ボンディング (23,044) | ワイヤレスボンディング関連事項 (2,154)

Fターム[5F044RR00]の下位に属するFターム

複数チップのボンディング (221)

チップの裏面をリードに接続するもの (8)

ワイヤ・ワイヤレスボンディング共用 (33)

放熱 (49)

レーザー・赤外線使用 (44)

フィルムキャリヤのスペーサー (24)

容器・封止 (1,675)

Fターム[5F044RR00]に分類される特許

61 - 80 / 100

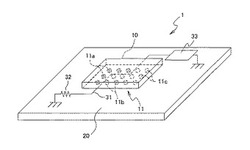

半導体装置およびその端子間短絡検出方法

【課題】 従来の半導体装置では、隣接する端子間の短絡を検出するために、該端子間に未接続端子を配置したり、隣接する端子間毎に短絡検出回路を設けていたので、半導体装置の小型化が阻害されたり回路構成が複雑になったりしていた。

【解決手段】 複数の端子11a・11b・11cからなる端子群11を有する半導体素子10と、該半導体素子と前記端子群を介して接続される基板20とを備えた半導体装置1であって、前記端子群における、少なくとも2つの隣り合う端子の間に、該端子の短絡検出用配線31を配置し、該短絡検出用配線は検出回路33に接続され、前記短絡検出用配線は接地電位に接続されており、前記検出回路は短絡検出用配線の電位変化により端子間の短絡の有無を判断する。

(もっと読む)

半導体チップのボンディング装置及びボンディング方法

【課題】半導体チップのバンプと実装基板のバンプなどの電極のボンディング時に位置合わせにかかる時間を短縮できる半導体チップのボンディング装置及び方法を提供する。

【解決手段】電極27が形成された実装基板25の電極形成面の裏面を吸着して実装基板を保持するボンディングステージ20と、バンプ16が形成された半導体チップ15のバンプ形成面の裏面を吸着し、電極形成面とバンプ形成面とが対向するように半導体チップを保持し、位置合わせして半導体チップを実装基板に近づけ、バンプと電極とを接触させて半導体チップを押圧し、半導体チップに振動を印加するボンディングツール10を有し、ボンディングツール及び/またはステージの吸着面に半導体チップ及び/または実装基板の裏面と同一形状の凹部底面12,22を有する凹部11,21が設けられ、半導体チップ及び/または実装基板の裏面と凹部底面とが接するように保持する構成とする。

(もっと読む)

部品実装方法と装置

【課題】 金属接合部どうしの超音波振動などによる摩擦接合を図って部品を実装対象物に実装するのに、金属接合部を所定の高さにできるようにする。

【解決手段】 部品取り扱いツール14で部品3を保持し、この部品3の金属接合部5を実装対象物4の金属接合部5に対向させて加圧し、部品取り扱いツール14に超音波振動を与えて、電気接合部5、6どうしを加圧状態で摩擦させ超音波接合し部品3を実装対象物4に実装するのに、部品取り扱いツール14が電気接合部5、6どうしを圧接させたときの位置Hsから、電気接合部5、6どうしの超音波接合が終了するまでの部品取り扱いツール14の進出量Hを制御して、接合後の電気接合部5、6の高さを揃え、かつ、金属接合部5、6どうしの接合面積の大きさに対応して超音波振動による接合エネルギの大きさを制御する。

(もっと読む)

超音波フリップチップ接合装置

【課題】 半導体チップを破損することなく、半導体チップと回路基板とを確実にフリップチップ接合することができる超音波フリップチップ接合装置を提供する。

【解決手段】 超音波ホーン22は、超音波振動子25の超音波振動によって超音波振動方向Aに共振する。超音波ホーン22には、チップ保持体27が設けられる。チップ保持体27は、半導体チップ23を超音波振動方向Aに平行に保持し、基板保持体28は、回路基板24を半導体チップ23に対して平行に保持し、押圧手段29は、半導体チップ23を回路基板24に押圧する。このような接合装置21で、超音波ホーン22の腹位置の部分が、超音波振動方向Aに振動可能となるように、支持手段26によって支持される。また超音波振動子25は、超音波ホーン22の節位置に配置され、超音波振動方向Aの両端部25a,25bが超音波ホーン22に接触した状態で超音波ホーン22に設けられる。

(もっと読む)

薄型可撓性基板を使用するフリップチップダイ組立体

【課題】ICを接合可能な薄型可撓性基板を伸張させることによって、薄型基板の表面を平滑化するための装置と方法を提供する。様々な実施形態は、有利には、個別化により、組立てプロセス時に基板の平坦度を維持する。

【解決手段】一実施形態により、ウィンドウフレーム型の構成要素キャリアを使用することによって、薄型の積層板と可撓性フィルムを様々な製造プロセスで処理することができる。可撓性基板は、剛性のキャリアに接合される。キャリアは、下部プレートと上部プレートを備える特殊化された固定具内に配置される。隆起領域を有する下部パレットが形成され、可撓性フィルムのウィンドウを有する領域は、平坦に圧迫される。上部プレート、下部プレート、中間構造を整列させた後、これらのプレートは一緒に圧迫され、隆起領域は、可撓性フィルム基板を上方に、キャリアの周囲に圧迫する。この薄型基板を上方に圧迫することによって、基板は、下部プレートの隆起部分上でドラムヘッド状に伸張し、それによって基板を平滑化する。ダイ組立体の場所は、キャリアの隆起部分の上部で平坦に維持され、ダイを配置するための安定した容器を形成する。

(もっと読む)

半導体装置の実装方法

【課題】 半導体素子を基板にフリップチップ実装するための方法において、プラズマ照射などによる活性化の工程を短くし、タクトタイムを短縮する。

【解決手段】 従来の常温接合と同様に、図1(c)で示すように基板3の電極8の表面にプラズマを照射して、該表面を活性化させる一方、本発明では、図1(a)で示すように半導体素子2に形成されたスタッドバンプ6側には、前記プラズマ照射を行わず、代りに、図1(b)で示すようにレーザ照射によって前記スタッドバンプ6の結晶粒を大径化させ、その後、図1(d)で示すように電極8の表面に押圧して接合することで、スタッドバンプ6の表面の酸化膜や付着物による殻を破り、該スタッドバンプ6の新生面を露出させ、電極8の新生面と一体化させる。したがって、常温での接合で接合精度を向上しつつも、プラズマによる活性化の工程は1回でよくなり、タクトタイムを短縮できる。

(もっと読む)

半導体素子の実装方法

【課題】 スタッドバンプの形成やワイヤボンディングによる接合を行うにあたって、電極上に金属ボールを固着するための方法において、半導体素子へのストレスを軽減する。

【解決手段】 電極4の表面にプラズマを照射して、該表面を浄化し、さらに活性化して新生面を露出させる(a)とともに、ワイヤ6の先端部をスパークして金属ボール5を形成する際に、スパーク電圧やスパーク電流を調整して結晶粒を大径化して軟らかくした後(b)、金属ボール5を電極4の表面に押圧して接合する(c)。その後、ワイヤ6をプルカットしてスタッドバンプ2を形成し(d)、または基板8へワイヤボンディングを行う(e)。したがって、スパークから瞬時に形成される金属ボール5表面の酸化膜や付着物による殻を破り、金属ボール5の新生面を露出させ、電極4の新生面と一体化させることができ、接合に熱や超音波を加える必要はなく、半導体素子へのストレスを軽減できる。

(もっと読む)

半導体チップの実装方法

【課題】 半導体チップの実装後の半導体チップと回路基板のギャップの検査工程を省略することができ、工数低減を図ることができる半導体チップの実装方法を提供する。

【解決手段】 回路基板上に半導体チップを配置し、実装ノズルで半導体チップに荷重を印加した状態で加熱処理を行った後に、半導体チップと回路基板との間隙が小さくなる様に実装ノズルを移動する半導体チップの実装方法において、半導体チップに印加される荷重値が所定の荷重値以下であるか否かを判別して半導体チップの実装の良否を判断する。

(もっと読む)

半導体チップの実装構造

【課題】 半導体チップの設計を変更することなく、超音波フリップチップ接合時の半導体チップの破損に起因する歩留まりの低下を防ぎ、かつ振動方向の両端に位置する各接続パッドとこれらの各接続パッドに対向する各突起電極との接合強度を向上させることができる半導体チップの実装構造を提供する。

【解決手段】 半導体チップ31の突起電極33が回路基板32の基板側接続パッド34に押圧された状態で、超音波振動が半導体チップ31に印加されて、突起電極33と基板側接続パッド34とが接合される。複数の突起電極33および複数の基板側接続パッド34が、振動方向Aに沿って並び、各突起電極33と各基板側接続パッド34とが対向する。両端の各基板側接続パッド34には、これらの各基板側接続パッド34から振動方向Aに沿って互いに離反する方向に延びる延在部分47がそれぞれ連なる。

(もっと読む)

導電性相互接続体を用いて半導体装置を製造するための裏面処理方法及びそのシステム

導電性相互接続体(44)を有する半導体装置(50)を製造するための方法であって、半導体基板(12)回路側面(14)、裏面(16)および前記回路側面(14)上の基板接点(18)を有する半導体基板(12)を提供するステップを含む。この方法はまた前記裏面(16)から基板接点(18)への基板開口部(30)を形成するステップとそれから導電性相互接続体(44)を半導体接点(18)の内表面(32)へボンディングするステップを含む。その方法を実行するシステムは半導体基板(12)、前記半導体基板(12)の薄化システム(64)、基板開口部(30)を形成するためのエッチングシステム(66A)および前記導電性相互接続体(44)を基板接点(18)へボンディングするためのボンディング機構システム(38)からなる。半導体装置(50)はモジュール部材(98)、アンダーフィル部材(106)積層部材(216)および画像センサ半導体装置(50IS)とを形成するために使われる。 (もっと読む)

ボンディング装置及び方法

【課題】 一つのボンディング装置内において、雰囲気の適切な清浄度を確保可能なボンディング装置を提供する。

【解決手段】 回路部材供給部120、部品供給部130、ボンディング部140、及び搬出部150の構成部分におけるそれぞれの塵埃量を測定し、測定結果に応じて上記構成部分毎に清浄動作を行うことから、各構成部分の雰囲気を常に清浄な状態に維持することができる。よって、電子部品のボンディングの際に接合部分に塵埃が混入するのを低減させることができ、製品となる素子の不良率を低減させることができる。

(もっと読む)

実装方法

【課題】実質的に実装精度を悪化させることなく、半田表面の酸化膜を効率よくかつ確実に除去して良好な接合を達成可能な実装方法を提供する。

【解決手段】基板とチップの電極またはバンプの少なくとも一方が半田で形成された、基板とチップを接合するに際し、基板とチップのいずれか一方に少なくとも2方向に超音波振動を与えて電極とバンプ間に相対的な複合振動による摩擦を発生させ、該摩擦により半田の表層の酸化膜を破壊し除去した後、加熱により半田を溶融させて接合することを特徴とする実装方法。

(もっと読む)

駆動チップ、表示装置及びその製造方法

【課題】製造費用を節減することができる表示装置及びそれの製造方法を提供する。

【解決手段】表示装置は表示パネル、駆動チップ及び非導電性の接着フィルムを含む。表示パネルは導電性のパッドが形成されたパッド部を含む。駆動チップは内部に駆動回路を具備する本体部、及び本体部から突出されパッドと面接触されるバンプを含む。非導電性の接着フィルムは駆動チップをパッド部に固定させる。非導電性の接着フィルムは熱によって硬化される熱硬化性樹脂からなり、1.0GPa〜6.0GPaの弾性率を有する。従って、導電ボールを含まない非導電性の接着フィルムを通じて駆動チップと表示パネルとを結合することで、製造費用を節減し、品質不良を除去することができる。

(もっと読む)

共振器、超音波接合ヘッド及び超音波接合装置

【課題】振動部材と押圧材とを結合する支持部が振動部材の振動を阻害するのを抑制でき、接合品質の向上が可能な共振器、超音波接合ヘッド及び超音波接合装置の提供を課題とする。

【解決手段】本発明の共振器1は、電子部品12を保持すると共に電子部品12に振動を加える振動部材13と、振動部材13を介して電子部品12に基板11側への押圧力を加える押圧部材15とを備えている。押圧部材15は、振動部材13における振動方向Aと平行な両側面13aに対してそれぞれ隙間をあけて配置された脚部15bと、この脚部15bと振動部材13の側面13aとを結合する支持部15cとを有している。支持部15cにおける振動部材13の側面13aと平行な断面の寸法のうち、振動部材13の振動方向Aに沿った長さL2が、押圧部材15の押圧方向Bに沿った長さL1より小さい。

(もっと読む)

半導体チップの実装構造、及びその実装方法

【課題】

半導体チップを強固に固定でき、かつ温度変化による応力の影響を低減できる半導体チップの実装構造、及びその実装方法を提供する。

【解決手段】

半導体チップの実装構造は、SiチップやICチップ等の半導体チップ1と、セラミックスや樹脂等から形成された絶縁基板20の一面に金、ニッケル、銅等の薄膜の電極が形成されてなる実装基板2との接合に、エポキシ系樹脂等の高弾性材料の接着剤4を用いるものであり、半導体チップ1の一辺側を高弾性材料の接着剤4により実装基板2に接合することによって半導体チップ1を実装基板2に実装している。

(もっと読む)

半導体チップの実装方法、配線回路基板の構造、及び配線回路基板の製造方法

【課題】

半導体チップの実装に際して、半導体チップの配線回路基板上への実装時間を短縮して、半導体チップの大量生産及び低コスト化に適した半導体チップの実装を可能にする。

【解決手段】

配線回路基板上に半導体チップをフリップチップ方式で実装する半導体チップの実装方法において、フィルムの表面に剥離可能に保持されている半導体チップを該フィルムの裏面側から超音波ホーンにより押して半導体チップを突き出させ、この突き出させた半導体チップに前記超音波ホーンより超音波による振動を負荷したまま該半導体チップを同一加圧方向に対応する前記配線回路基板上に押し付けることにより、前記半導体チップを剥離すると同時に該半導体チップの電極を配線回路基板の回路に接合させる。

(もっと読む)

半導体装置

【課題】 BGA方式の半導体パッケージとプリント基板とのはんだ接合部の信頼性の向上を図る。

【解決手段】 複数の電極部を有する電子部品と前記電極部に対応した位置に電極部を有するプリント基板とがはんだバンプによって接合された半導体装置において、前記電子部品と前記プリント基板の間に絶縁材からなる部品を介在させることよって、はんだバンプの形状を鼓型にすることを特徴とする半導体装置。

(もっと読む)

部品実装情報収集方法

【課題】 基板への部品の実装工程において生じた問題についても容易に解析するために、基板への部品の実装工程において生じる部品実装情報を収集することができる部品実装情報収集装置を提供する。

【解決手段】 基板への部品の実装工程において生じる部品実装情報(ロギング情報)を収集する部品実装情報収集装置であって、部品実装装置による基板への部品の実装工程において生じるロギング情報を収集するロギング情報収集部84と、収集されたロギング情報86aを記憶するロギング情報記憶部86とを備える。

(もっと読む)

超音波ヘッド

【課題】 超音波振動を規制することなく、熱効率を向上させた超音波ヘッドを提供する。

【解決手段】 超音波ヘッド10aは、超音波振動によりLSIチップと基板とを接合させる超音波接合装置に用いられるものであって、LSIチップに当接して超音波振動を行う共振器15を構成する突出部13aと、共振器15を構成する主軸部12の表面に配置される熱伝導性弾性体17aと、熱伝導性弾性体17aの表面に配置され、発熱して熱伝導性弾性体17a、共振器15を構成する主軸部12及び突出部13aを介してLSIチップと基板の接合部分の近傍に熱を与えるヒータ16aとを有する。

(もっと読む)

回路チップパッケージの取り外し方法および回路チップパッケージ用取り外し治具

【課題】比較的に簡単に回路チップパッケージのみを取り外すことができる回路チップパッケージの取り外し方法を提供する。

【解決手段】取り外し治具21はプリント回路基板12上に搭載される。傾斜面35、36の前進は、プリント回路基板12および回路チップパッケージ13の間に配置される固体のはんだバンプ14で受け止められる。プリント回路基板12に熱が加えられる。はんだバンプ14は溶融する。傾斜面35、36の前進の規制は取り払われる。はんだバンプ14の溶融に応じて傾斜面35、36は前進する。プリント回路基板12および回路チップパッケージ13の間に傾斜面35、36は滑り込む。こうした取り外し方法によれば、はんだバンプ14が完全に溶融した後に、回路チップパッケージ13にはプリント回路基板12の表面に垂直方向に持ち上げ力が加えられる。比較的に簡単に回路チップパッケージ13のみが取り外されることができる。

(もっと読む)

61 - 80 / 100

[ Back to top ]