Fターム[5F044RR12]の内容

ボンディング (23,044) | ワイヤレスボンディング関連事項 (2,154) | レーザー・赤外線使用 (44)

Fターム[5F044RR12]に分類される特許

1 - 20 / 44

ボンディング装置

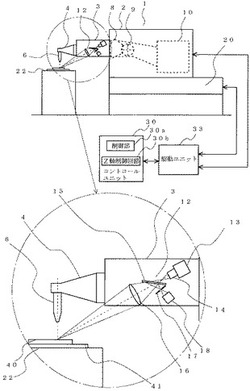

【課題】サーチ動作又はボンディング前のボンディング点の高さ測定を行うことなしに、高速でボンディングが可能なボンディング装置を提供すること。

【解決手段】上下方向に揺動可能なボンディングアームに搭載されて、被ボンディング部品の表面に位置するボンディング点の合焦点の検出を行う共焦点光学系と、前記ボンディングアームと一体に可動してボンディングを行うボンディングツールと、前記ボンディングツールの位置を検出する位置検出手段と、を有し、ボンディングツールのボンディング点への下降中に、共焦点光学系による合焦点検出により位置検出手段で検出したボンディングツールの位置から、前もって設定したボンディング点までの所定の距離(合焦点基準下降量)をボンディングツールが下降して、ボンディング点上で停止するように制御する。

(もっと読む)

レーザーを利用する半導体チップ除去装置

【課題】基板の損傷を最小化する半導体チップ除去装置を提供する。

【解決手段】本発明の実施形態による半導体チップ除去装置は、半導体チップがバンプによって実装された基板を支持するステージと、前記半導体チップより広い照射面積のレーザービームを前記基板へ照射するレーザーと、前記レーザービームを前記半導体チップへ局部的に透過させ、前記レーザービームによって加熱された前記半導体チップを前記基板から分離するピッカーと、を含むことを特徴とする。

(もっと読む)

バンプ付き電子部品の実装方法

【課題】被実装面の高さや水平度を高精度で確保することが求められるバンプ付き電子部品の実装において、高精度の実装品質を確保することができるバンプ付き部品の実装方法を提供することを目的とする。

【解決手段】半導体ウェハに半導体チップを重ねて実装するスタック実装において、半導体ウェハを吸着して保持する載置面の複数の高さ測定点の高さを測定して高さデータを当該ウェハ保持ステージの固有データとして記憶手段に記憶させておき、上段の半導体チップをウェハ保持ステージに載置された半導体ウェハの1つの部品実装位置に実装する個別部品実装動作を反復実行する部品実装ステップにおいて、記憶された高さデータに基づいてステージ傾斜調整手段としてのステージ高さ調整手段を駆動して当該部品実装位置における載置面と実装ヘッドに保持された半導体チップとの平行度を個別部品実装動作毎に調整する。

(もっと読む)

半導体装置の製造方法

【課題】導通不良の発生を抑制することが可能な半導体装置の製造方法を提供する。

【解決手段】ガラス基板2上の複数の第1電極3とフィルム基板4上の複数の第2電極5とを、対応する電極同士がそれぞれ向かい合うように位置合せすると共に、複数の第1電極3と複数の第2電極5の間に、熱硬化性樹脂中に導電性粒子を分散させた接合材料9を介在させ、接合材料9をガラス基板2とフィルム基板4とで挟み込み、フィルム基板4の複数の第2電極5が形成された部分にレーザ光Lを照射し、該レーザ光Lによりフィルム基板4を予加熱して、ガラス基板2に対してフィルム基板4を仮圧着した後、ガラス基板2とフィルム基板4とをヒートツール12で加熱加圧して本圧着し、複数の第1電極3と複数の第2電極5の対応する電極同士を、接合材料9を介在としてそれぞれ電気的に接合する。

(もっと読む)

FPDモジュールの位置決めマーク認識装置及びFPDモジュールの組立装置

【課題】2つの位置決めマークからの反射光の光路差及び光路方向を変更可能で、簡易小型化した装置を提供する。

【解決手段】同一平面上にない2つのワークにそれぞれ設けられた位置決めマークを照射する照明装置と、それぞれの位置決めマークからの反射光を撮像する撮像装置と、を備える。さらに、2つのワークと撮像装置との間に配設され、それぞれの位置決めマークからの反射光を、少なくとも2回垂直に反射させることにより、撮像装置までの反射光の光路長が同一となるように複数の光学素子を組み合わせてなる光路差変更手段と、を備える。

(もっと読む)

半導体装置の製造装置

【課題】実装基板にうねりがあったり、実装基板のパッド電極に高低差があっても、半導体チップの電極を信頼性高く接続できるようにする。

【解決手段】ステージ1上にパッド電極3を有する回路基板2が固定され、加圧ツール7により吸着・把持された半導体チップ4が、回路基板2上に搭載される。加圧ツール7には、半導体チップを弾性的に押圧することのできる弾性体突起7bが形成されている。回路基板2−半導体チップ4間には熱硬化性樹脂6が充填されており、加圧ツール7上にはこの熱硬化性樹脂6を硬化させるための赤外線を放射する光源8が設置されている。光源8から放射された光は、ミラー9により反射された後、加圧ツール本体7aの中央部に開けられた開口7cを通過して半導体チップ4の裏面に照射される。

(もっと読む)

接合装置

【課題】ヒータツールがワークに接触することで発生する温度分布の非均性を最小限にし、接合品質の向上を図ることを目的とする。

【解決手段】加熱されるヒータツール7をワーク9に押圧し、ワーク9を接合する接合装置において、ヒータツール7と、このヒータツール7の温度を検出する第1の温度センサ14と、この第1の温度センサ14の検出温度を所定の温度にするようにヒータツール7に導く電流を制御する第1のコントローラ16と、ヒータツール7の温度を検出する第2の温度センサ15と、ヒータツール7にレーザ光を照射するレーザ光照射手段11と、第2の温度センサ15の検出温度を所定の温度にするようにヒータツール7に照射するレーザ光照射時間を制御する第2のコントローラ17とを備える。

(もっと読む)

フリップチップ型半導体裏面用フィルム

【課題】チップ状ワーク自体には損傷をほとんど又は全く与えずに、優れたレーザーマーキング性でレーザーマーキングを行うことができるフリップチップ型半導体裏面用フィルムを提供すること。

【解決手段】

ウエハ接着層とレーザーマーク層とを含む多層構造を有しており、且つ前記ウエハ接着層は波長:532nmの光線による光線透過率が40%以上であるとともに、前記レーザーマーク層は波長:532nmの光線による光線透過率が40%未満であるフリップチップ型半導体裏面用フィルム、あるいは、ウエハ接着層とレーザーマーク層とを含む多層構造を有しており、且つ前記ウエハ接着層は波長:1064nmの光線による光線透過率が40%以上であるとともに、前記レーザーマーク層は波長:1064nmの光線による光線透過率が40%未満であるフリップチップ型半導体裏面用フィルム。

(もっと読む)

半導体装置用テープキャリアの製造方法

【課題】 半導体装置用テープキャリアにおけるバンプ高さの全数検査を、実用的な作業能率を以て行うことを可能とするバンプ高さ計測工程を含んだ半導体装置用テープキャリアの製造方法を提供する。

【解決手段】 この半導体装置用テープキャリアの製造方法は、絶縁性フィルム基材3の表面上に、少なくとも配線パターン1を形成する工程と、バンプ2を形成する工程とを含んだ半導体装置用テープキャリア5の製造方法であって、バンプ2の形成後、半導体装置用テープキャリア5の表面上におけるバンプ2を含んだ所定の計測対象領域4に参照光11aを照射し、その参照光11aを計測対象領域4におけるバンプ2を含んだ半導体装置用テープキャリア5の表面上で反射させて得られる反射光11bを検出し、その反射光11bの位相がバンプ2のバンプ高さhに対応して変化することによって生じる位相変位量に基づいて、バンプ2のバンプ高さhを計測する工程を、さらに含んでいる。

(もっと読む)

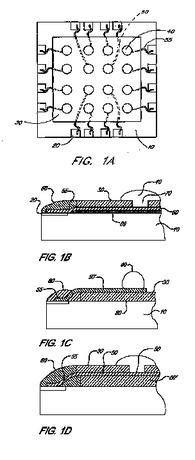

半導体パッケージング用途において有用なインターポーザーフィルム、およびそれに関連する方法

ICパッケージング用インターポーザーフィルムが開示される。インターポーザーフィルムは、複数の導電性領域を支持する基板を含んでなる。この基板は、ポリイミドおよびサブミクロン充填材から構成される。ポリイミドは、剛性ロッド二無水物、非剛性ロッド二無水物およびそれらの組み合わせからなる群から選択される少なくとも1つの芳香族二無水物成分と、剛性ロッドジアミン、非剛性ロッドジアミンおよびそれらの組み合わせからなる群から選択される少なくとも1つの芳香族ジアミン成分とから誘導される。二無水物のジアミンに対するモル比は、48〜52:52〜48であり、そしてXを剛性ロッド二無水物および剛性ロッドジアミンのモルパーセント、Yを非剛性ロッド二無水物および非剛性ロッドジアミンのモルパーセントとした場合のX:Y比率は、20〜80:80〜20である。サブミクロン充填材は、少なくとも1つの寸法で550ナノメートル未満であり、3:1を超えるアスペクト比を有し、全ての寸法でフィルムの厚さ未満である。  (もっと読む)

(もっと読む)

電子部品剥離装置及び電子部品剥離方法

【課題】電子部品を粘着シートから剥離する場合、従来は突き上げ棒で突き上げながら吸着部で吸着保持していた。しかし電子部品が薄く作られるようになり、突き上げ棒で突き上げながら電子部品を剥離する際に、電子部品を破損してしまうことがあった。

【解決手段】本願はこのような事情に鑑み発明されたもので、突き上げ棒を使用しなくても電子部品を粘着シートから剥離できるようにした。この発明によって電子部品の破損がなくなると同時に作業工程を簡略化することができ作業速度を向上させることができる。

(もっと読む)

基板モジュールおよびその製造方法

【課題】ACFで電子部品を実装するためガラス基板裏面からレーザ光を照射するときにACFを適切な温度に加熱することができる構造を有する基板モジュールを提供する。

【解決手段】ガラス基板20上に表示用配線23およびFPC用配線73を設けるほか、LSIチップ40のバンプ電極40aが設けられていないその短辺近傍に、電気的に他と接続されていないベタパターンの加熱用配線24を設ける。この加熱用配線24がレーザ光で加熱されることにより、温度が低くなりやすいLSIチップ40の短辺近傍の温度が低下せずに温度分布が調節され、結果としてACF81を適切な温度に(典型的には均一に)加熱することができる。

(もっと読む)

ボンディングヘッド

【課題】レーザを照射して加熱させたボンディングツールにより半導体チップを基板に接合するようにしたボンディングヘッドを提供する。

【解決手段】レーザLによって加熱されるボンディングツール5は、石英からなるツール基材15に、吸収層17、金属層18を設けて構成されている。吸収層17はツール基材15を透過したレーザLによって加熱される。吸収層17の下層には金属層18が設けられており、この金属層18により吸収層17の熱が拡散される。これにより、レーザLを直接照射することなく、レーザLにより半導体チップを加熱することができる。

(もっと読む)

はんだバンプの歩留まり改善方法

【課題】はんだバンプの歩留まり改善方法を提供する。

【解決手段】はんだバンプの歩留まり改善方法は、一実施例中、レーザーヘッド150によるレーザー切断により、接続しているはんだバンプ114(即ち、はんだブリッジ)を分割する。もう一つの具体例中、レーザーにより、はんだバンプのスキップ印刷位置にリフローを実行する。

(もっと読む)

把持装置

【課題】基板上に実装されるワークを把持する把持装置において、接合に熱を必要とする接合部材を用いる場合の、基板とワークとの加熱による接合を可能とする。

【解決手段】ワーク30を把持する把持部材20a、20bに、供給された光のエネルギーを熱エネルギーに変換する光熱変換部25a、25bを設け、把持部材に供給された光のエネルギーを熱エネルギーに変換することで、接合に必要な熱を接合部材43a、43bへ与える。

(もっと読む)

レーザーリフロー方法および装置

【課題】ICパッケージの熱的な損傷を効果的に防止しつつ、効率よくICパッケージを基板に接合する

【解決手段】シリコン製のICチップ72を含むICパッケージ70をレーザー光の照射によって基板Pに接合する際に、上記レーザー光として1060nm以上4000nm以下の波長を有する近赤外線レーザーを用いるとともに、この近赤外線レーザーを上記ICパッケージ70に対し所定距離上方から照射することにより、当該ICパッケージ70の下面と基板Pとの間に配置されたハンダボールS等からなる導電性の接合材を溶融させる。

(もっと読む)

電子部品を取り付ける方法及び装置

【課題】非常に薄く形成された部品のみならず、フリップチップ技術を全ての電子部品に適用可能とする方法および装置を提供する。

【解決手段】端子面34、35を備える電子部品24を端子面31、32を備える基板33に取り付ける方法であって、取付け装置27により部品を供給装置から移動し、その後、部品の接点側37から部品裏側38まで延びる部品端子面と基板端子面とが重なり合う位置になるように、取付け装置により部品を基板上に位置決めし、その後、部品端子面へレーザーエネルギーを直接的に与える。

(もっと読む)

半導体装置、半導体装置モジュール及び半導体装置モジュールの製造方法

【課題】複数の半導体素子で構成された半導体装置の生産時及び基板実装状態における不良発生に対して個々の半導体素子の諸特性を容易に検査することができ、良好な品質管理及び確実な不良解析を実現することが可能な半導体装置を提供することにある。

【解決手段】半導体装置30の単体状態においては複数の半導体素子が夫々電気的に独立した結線構造を呈しており、各半導体素子に個別に通電することにより諸特性を検査、解析することが可能となり、半導体装置30が実装されてなる半導体装置モジュール55の状態においては複数の半導体素子による並列回路からなる結線構造を呈しており、半導体装置実装用基板に設けられた一対のはんだ接合用電極パッド間44a、44bに電圧を印加することにより全ての半導体素子を駆動させることが可能となる。

(もっと読む)

ボンディング装置

【課題】ボンディング(接合)時以前に、基板や電子部品に悪影響を与えずにファイバの異常を検出できるボンディング装置の提供。

【解決手段】チップ1をレーザにて加熱接合するボンディング装置に次の手段を採用する。第1に、レーザ発振手段14からのレーザの出力を可変可能とする制御手段16と、レーザを受光する受光手段12と、ボンディングステージ21に対してレーザヘッド4を相対的に移動させる移動機構と、受光手段12の受光量に基づいてファイバ9の導光状態の良否を検査する検査手段23とを備える。第2に、受光手段12の受光部13をレーザヘッド4内に設ける。第3に、レーザヘッド4の下部に電子部品を保持した状態で、接合時より低いレーザ出力で、ファイバ9からレーザを出射させる。第4に、検査手段23で、受光手段12で受光される電子部品からの反射光を含む受光量に基づいて、ファイバ9の導光状態の良否を検査する。

(もっと読む)

組立装置、及び位置較正方法

【課題】画像位置検出部の位置ずれを較正し、組立精度を低下させない組立装置及び位置較正方法を提供すること。

【解決手段】ベース部3に下部ガラスチャート15と、下部カメラ12aと、下部高さ位置検出部11とを備え、ベース部3の上方に設けられたユニット固定プレート20に、上部ガラスチャート25と、上部カメラ23aと、上部高さ位置検出部24aとを有し、上部カメラ23a及び下部カメラ12aにより撮影された画像から下部ガラスチャート15及び上部ガラスチャート25の位置及び方向を検出する画像位置検出部42と、ユニット固定プレート20における上部カメラ23aの水平面内の位置ずれ量及び方向ずれ量と、ユニット固定プレート20における上部高さ位置検出部23aの高さ位置ずれ量と算出する位置ずれ算出手段43とを備えていることを特徴とする組立装置100とした。

(もっと読む)

1 - 20 / 44

[ Back to top ]