Fターム[5F044RR16]の内容

ボンディング (23,044) | ワイヤレスボンディング関連事項 (2,154) | 容器・封止 (1,675)

Fターム[5F044RR16]の下位に属するFターム

Fターム[5F044RR16]に分類される特許

21 - 40 / 141

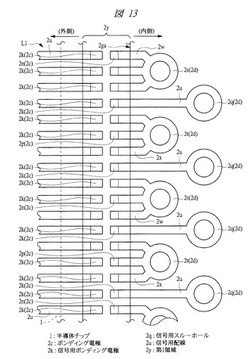

半導体装置

【課題】多ピンの半導体装置においてコストの低減化を図る。

【解決手段】フリップチップ接続タイプのBGAにおいて、多層配線基板の上面の外周部に配置された複数の信号用ボンディング電極2kが内側と外側に振り分けて引き出されており、内側に引き出された複数の信号用配線2uと接続する複数の信号用スルーホール2qが、複数の信号用ボンディング電極2kの電極列と複数のコア電源用ボンディング電極が配置された中央部との間の領域に配置されていることで、チップのパッドピッチを詰めることができ、前記多層配線基板の層数を増やすことなく、前記BGAのコストの低減化を図る。

(もっと読む)

半導体装置の製造方法、半導体装置、および電子部品の製造方法、電子部品

【課題】積層されたインターポーザおよび半導体チップが備える接続部間の電気的な接続を安定的に行い得るとともに生産性の高い半導体装置の製造方法および半導体装置、また、接続信頼性の高い電子部品の製造方法および電子部品を提供すること。

【解決手段】上記課題は、インターポーザと、半導体チップとの間に、樹脂組成物と、半田箔又は錫箔から選ばれる金属箔とから構成される積層構造を有する導電接続材料を介在させ、さらに、加熱することにより、金属箔を溶融し、インターポーザの接続電極と半導体チップの接続電極との間に金属箔を凝集、固化させ、さらに、樹脂組成物を硬化または凝固させて、半導体ウエハーと半導体チップとが固着することにより達成することができる。

(もっと読む)

フィルム状接着剤

【課題】半導体ウエハのバックグラインド工程、ダイシング工程及びフリップチップボンディング工程に用いられるフィルム状接着剤であって、バックグラインドテープの剥離性及びウエハ保護性に優れたフィルム状接着剤を提供すること。

【解決手段】第一のプラスチック層上に、粘着剤層、熱硬化性樹脂層及び第二のプラスチック層が、この順に積層されたフィルム状接着剤であって、粘着剤層と熱硬化性樹脂層間の90°ピール剥離力が、剥離速度300mm/min及び500mm/minのいずれにおいても、50N/m以下である、フィルム状接着剤。

(もっと読む)

半導体モジュールおよびその製造方法、ならびに携帯機器

【課題】半導体モジュールの実装信頼性を向上させる。

【解決手段】半導体モジュールは、配線領域20aとこれに接続された電極領域20bを含み、Cuからなる配線層20と、電極領域20bと半導体素子300の素子電極302とを電気的に接続し、Snを含むはんだボール40と、を備える。電極領域20bは、はんだボール40と接する側の主表面が粗面であり、はんだボール40と接する表層部分にCuとSnの合金を含む合金層30を有し、主表面の表面粗さRmaxが合金層30の層厚よりも大きい。

(もっと読む)

ボイドの検出方法

【課題】アンダーフィル充填条件を変更することがなく、半導体装置の電気的ショートを引き起こす虞をなくす。

【解決手段】基板14と、基板の第1主面14a側に裏面12bを臨ませて実装された半導体チップ12と、半導体チップ及び基板の間に充填されたアンダーフィル樹脂16とを備えた半導体装置10においてアンダーフィル樹脂中のボイドBを検出するに当たり、半導体装置に対して熱的刺激を加える第1工程と、熱的刺激を加えてから一定時間経過後の半導体装置の温度を測定する第2工程と、半導体装置の温度からボイドの有無を検出する第3工程とを備える。

(もっと読む)

無洗浄活性樹脂組成物及び表面実装技術

【課題】1)表面実装技術において、フラックスの洗浄工程を不要とし、製造コストの削減、生産性の向上を達成する。

2)硬化後の塗布樹脂層に気泡やボイド等が全く生じず、製品の信頼性を向上する。

3)硬化後の塗布樹脂層を、非常に熱的安定なものとし、加熱時(例えば、アンダーフィル樹脂の加熱硬化時)、腐食反応や分解ガスを発生させない。

4)アンダーフィル樹脂の充填を容易にし、その結果、大型のBGA部品を実装した場合でも、アンダーフィル樹脂の充填硬化部に気泡、ボイド、その他未充填空隙が生じず、確実な接合(接着)ができ、製品の信頼性を向上させる。

【解決手段】室温にて固体状のエポキシ樹脂100重量部に対しそれぞれ、カルボン酸化合物1〜10重量部、硬化反応開始温度150℃以上の硬化剤1〜30重量部、及び溶剤10〜300重量部を含有することを特徴とする活性樹脂組成物を用いる。

(もっと読む)

半導体素子の製造方法および半導体装置の製造方法

【課題】半導体装置の製造において半導体素子裏面へのアンダーフィル材の回り込みを防ぎ、更に半導体素子表面の高い清浄度を保つことができる半導体素子および半導体装置の製造方法を提供する。

【解決手段】基材層と粘着層とを含むダイシングフィルムの粘着層に半導体ウエハを貼着する工程と、前記半導体ウエハをダイシングし半導体素子4を得る工程、とを有する半導体素子の製造方法であって、前記粘着層には撥脂剤が含有されている。

(もっと読む)

半導体装置及びその製造方法

【課題】半導体素子等の電子部品と基板との接続信頼性を向上させた半導体装置を実現できるようにする。

【解決手段】半導体装置は、第1の基板電極21を有する第1の基板12と、第1の部品電極31を有し、第1の基板電極21と第1の部品電極31とを対向させて第1の基板12の上に搭載された第1の電子部品13と、第1の基板電極21と第1の部品電極31とを電気的に接続する第1の接続部材32と、第1の基板12上の全面を覆い、フラックス成分を含有する封止フィルム14とを備えている。第1の電子部品13は側面全体が封止フィルム14に覆われている。

(もっと読む)

半導体装置

【課題】 半導体素子と回路基板との隙間を広いまま維持できる、半導体素子と回路基板とのバンプを介して接合された半導体装置およびその接合方法を提供する。

【解決手段】 半導体装置(101)において、半導体素子(101)は電極部(102)とバンプ(105)を有し、回路基板(103)は電極部(104)とバンプ(106)とを有し、バンプ(105、106)の融点よりも低い融点を有する導電性フィラー(108)はバンプ(105、106)同士を電気的に接合する。

(もっと読む)

積層型半導体装置、積層型構造体、及び電子機器

【課題】PoP構造の積層型半導体装置において、実装基板への実装面積を抑制しつつ上下パッケージの接続端子数を確保し、下側パッケージのチップ厚および実装ギャップの制限を緩和する。

【解決手段】積層型半導体装置は、上面に電極ランドと接続端子4と有する配線基板3と、配線基板3の上に、回路形成面が配線基板3の上面に対抗するように搭載された半導体チップ1と、電極ランドと半導体チップ1の回路形成面とを接続する金属バンプ2と、配線基板3と半導体チップ1との隙間に金属バンプ2を介して充填されたアンダーフィル樹脂6とを備えている。接続端子4は、配線基板3の上面の面積の40%以上の領域に配置されており、且つ、配線基板3の辺又は角に集約して配置されている。

(もっと読む)

電気光学装置及び電子モジュール

【課題】バンプ電極と基板側端子との間の接合強度を高めて導電接続状態の信頼性を向上した、電子部品の実装構造体を提供する。

【解決手段】バンプ電極12を有する電子部品121を、端子11を有する基板111上に実装してなる電子部品の実装構造体である。バンプ電極12は、内部樹脂13をコアとしてその表面が導電膜14で覆われた構造を有してなる。バンプ電極12は、弾性変形して端子11の少なくとも一つの角部11cの形状に倣うことにより、端子11の上面11aの少なくとも一部と端子11の厚さ方向に対応する面(側面11b)の少なくとも一部とに、導電膜14が直接導電接触している。基板111と電子部品121とには、バンプ電極12が弾性変形して端子に導電接触している状態を保持する保持手段が備えられている。

(もっと読む)

フレキシブルプリント配線基板及びこれを用いた半導体装置

【課題】単純な構造で比較的安価に製造でき、半導体チップからの熱を効率よく放熱することができるフレキシブルプリント配線基板及びそれを用いた半導体装置を提供する。

【解決手段】 絶縁基材11と、この絶縁基材11の一方面に設けられた導電体層からなる配線パターン12とを具備し、前記配線パターン12は半導体チップ搭載用のインナーリード21と、入出力配線接続用のアウターリード22,23とを有し、当該配線パターン12上に絶縁性接着層14を介して金属層15が接着されている。

(もっと読む)

粘着シートおよび半導体装置の製造方法

【課題】半導体ウエハのダイシング時、あるいは個片化された半導体チップの収容・搬送時に用いることで、半導体チップをフリップチップ実装する際にアンダーフィル材が半導体チップの裏面に這い上がることを抑制することができる粘着シート及び該粘着シートを用いる半導体装置の製造方法を提供すること。

【解決手段】粘着シート10は、基材1と、その片面に形成された粘着剤層2とからなる粘着シートであって、表面に回路が形成された半導体ウエハの裏面に該粘着剤層を貼付し、24時間後に該粘着剤層を半導体ウエハから剥離した後の半導体ウエハの裏面におけるターシャリーブチルフェニルグリシジルエーテルの接触角が32.0°以上となる。

(もっと読む)

半導体装置とその製造方法、及び回路基板シート

【課題】半導体装置とその製造方法、及び回路基板シートにおいて、回路基板と半導体素子との接続信頼性を高めること。

【解決手段】回路基板20に設けられた接続パッド30の延長部30aに接続媒体35を供給する工程と、回路基板20の接続パッド30と半導体素子37の電極端子38とを対向させる工程と、接続媒体35を加熱して溶融することにより、溶融した該接続媒体35を延長部30aから接続パッド30に伝わせ、接続媒体35を介して接続パッド30と電極端子38とを接続する工程とを有する半導体装置の製造方法による。

(もっと読む)

電子部品実装体及びその製造方法

【課題】 電子部品と基板間の絶縁を確保し、且つ、電子部品と基板との確実な接合を成す電子部品実装体及びその製造方法を、安価に提供することにある。

【解決手段】 電子部品1のスタッドバンプ2a及びスタッドバンプ2bを設けた側の面を、基板3のボンディングパット4a及びボンディングパット4bを備える面の他面に対向させて圧着することにより、スタッドバンプ2a及びスタッドバンプ2bが基板3を貫通するとともに、スタッドバンプ2aの先端がボンディングパット4aに到達し、更に、スタッドバンプ2bの先端がボンディングパット4bに到達して、各々電気的に接合する。

(もっと読む)

半導体装置の製造方法

【課題】フレキシブル基板と半導体チップとの位置合わせを短時間で、安定して行える半導体装置の製造方法を提供する。

【解決手段】フレキシブル基板3として、基板本体の曲げ剛性を向上する補強構造5を備えたフレキシブル基板3を用い、半導体チップ1との位置合わせ、接合を行う半導体装置の製造方法とする。基板本体の曲げ剛性を向上する補強構造5を備えることにより、フレキシブル基板の平坦性が増し、製造工程間の搬送が安定化され、半導体チップ1との位置あわせを短時間で、安定に行うことができる。

(もっと読む)

半導体装置、及びその製造方法

【課題】鉛フリー化による環境負荷低減を実現しつつ、信頼性の高い半導体装置、及びその製造方法を提供する。

【解決手段】半導体装置1は、第1主面と、当該第1主面と反対側に位置する第2主面との間に電流経路を有する半導体チップ2と、第1主面と対向領域を有する第1の導電性フレーム(ダイパッド)3と、第2主面に形成されたパッドと電気接続手段(ワイヤ)を介して電気的に接続される第2の導電性フレームとを備える。また、第1主面と第1の導電性フレーム3の間隙には、これらの対向領域の中心から描かれ、直径が対向領域の短辺と一致する円内に配置され、第1の導電性フレーム3と半導体チップ2を電気的に接続する複数の柱形状の鉛フリー半田5と、複数の柱形状の鉛フリー半田5の間に充填された充填材4とを備える。

(もっと読む)

半導体装置及びその製造方法

【課題】半導体装置及びその製造方法を提供する。

【解決手段】接合面を有し、接合面には複数の半田付け部が設けられかつ絶縁層が被覆され、絶縁層には前記複数の半田付け部を露出するための開口が形成された基板と、基板上に結合されたチップであって、本体、複数のバンプ及び自己粘着性保護層を含み、自己粘着性保護層がチップ表面上に形成され前記複数のバンプを自己粘着性保護層から露出させ、かつ突出させているチップと、を備え、当該自己粘着性保護層は、感光性接着剤、熱硬化性接着剤及び誘電体材料からなり、チップは、自己粘着性保護層と基板との結合により複数のバンプが複数の半田付け部に電気的に接続され、開口の少なくとも一端を露出できるため、ディスペンス作業を別途行うことなくチップと基板とを結合することができ、製造工程や製造コストを大幅に低減させることができる利点を有している。

(もっと読む)

半導体装置及びその製造方法

【課題】半導体装置の高密度実装が可能で、且つ回路基板に生じる熱応力の影響を半導体素子に生じさせることがない信頼性の高い半導体装置及びその製造方法を提供する。

【解決手段】半導体素子2と回路基板1とが、導電パターンを形成した薄肉フィルム状のインターポーザ3を介して電気的に接合して構成された半導体装置Aであって、上記回路基板は、外周部を有し、上記半導体素子の厚み以上の深さに形成された凹部1aを形成しており、上記インターポーザの同一面に第1のバンプB1と第2のバンプB2を形成し、上記第1のバンプを介して半導体素子と接合されたインターポーザは、該半導体素子を下方に向け、該半導体素子の全体部分が上記凹部に落とし込まれるように吊り下げ保持した状態で、上記凹部の上記外周部に形成された上記第2のバンプで接合支持されていることを特徴とする。

(もっと読む)

半導体装置

【課題】基板のコストと導電生成接着剤の使用量とを低減することによりコストを低減できる半導体装置を提供する。

【解決手段】パターンは、接着領域パターン4と非接着領域パターン5とに分かれて形成されており、チップ電極30と接着領域パターン4とは、導電性接着剤6により接着されている。これにより、定常状態で安定的な金メッキ処理を施すパターンの面積は、従来の基板102よりも基板3の方が小さくなるので、基板3は従来の基板102よりもコストを低減することが可能となる。また、半導体チップ2の裏面に形成されたチップ電極30と、接着領域パターン4とは、液状の導電性接着剤6により接着される。よって、半導体装置1は、高価な導電性接着剤6の使用量を従来の半導体装置100よりも減らすことが出来るので、コストを低減することが可能となる。

(もっと読む)

21 - 40 / 141

[ Back to top ]