Fターム[5F044RR16]の内容

ボンディング (23,044) | ワイヤレスボンディング関連事項 (2,154) | 容器・封止 (1,675)

Fターム[5F044RR16]の下位に属するFターム

Fターム[5F044RR16]に分類される特許

121 - 140 / 141

アセンブリを製造する方法及びアセンブリ

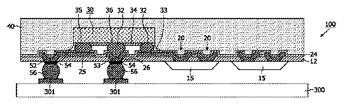

アセンブリ100は、電気素子20が規定される横方向に限定された半導体基板領域15を有する。この上に、相互接続構造21が存在する。これは、第1の面101において、電気デバイス30に結合するコンタクトパッド25、26を備え、第2の面102において、電気素子11に対する接続20を提供される。端子52、53は、相互接続構造21の第2の面102に存在し、横方向に配置され、半導体基板領域15から絶縁されるエクステンション22、23を通って相互接続構造21に結合される。電気デバイス30は、相互接続構造21の第1の面にアセンブルされ、相互接続構造21の第1の面101上に延在し、相互接続構造21を支持し、電気デバイス30を封止する封止部40が存在する。  (もっと読む)

(もっと読む)

配線基板および半導体装置

【課題】半導体素子搭載領域の端部に配置された突起電極から導体配線を素子搭載領域外に引き出すための配線の自由度を向上させる。

【解決手段】可撓性絶縁性の基材3と、基材上に設けられた複数本の導体配線4と、各導体配線上に各々形成された複数個の突起電極5とを備え、電極パッド2を有する半導体素子1を突起電極上に搭載して電極パッドと各突起電極とを接合することにより半導体素子が実装されるように構成され、突起電極は、半導体素子が搭載されるべき素子搭載領域の少なくとも2辺の端部において各導体配線上に配置される。2辺の端部に配置された少なくとも1個の突起電極に対応する導体配線が、素子搭載領域を通過し、当該突起電極が配置された辺とは異なる辺を経由して素子搭載領域外に引き出されている。

(もっと読む)

配線基板

【課題】 集積回路チップ(IC)1とフィルム基板4との間に発生する気泡13の寸法を容易に確認すること。

【解決手段】 配線基板20は、フィルム基板4と、フィルム基板4の一方面に形成された第1配線パターン30とを少なくとも有する。第1配線パターン30の端部には接続端子32が形成され、接続端子32にIC1のバンプ2が接続されることにより、配線基板20上にIC1が実装される。配線基板20は、フィルム基板4の他方面に形成され、かつIC1の実装領域内に形成された気泡計測用パターンを有する。気泡計測用パターンは、マトリクス状に配置された複数の開口8を有する膜6により構成されている。

(もっと読む)

チップを接触基板に移送する方法及び装置

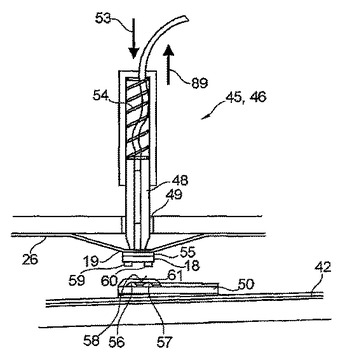

本発明は、移送基板(26)上に配置されるチップ(18)を接触基板(50)に移送し、チップを接触基板に接触するための方法及び装置に関する。この間、チップは移送基板の保持表面にチップの裏面(19)を介して接着され、前記保持表面は接触基板に面している。チップの裏面は、移送基板を通過するレーザーエネルギの作用を受け、押圧手段(45、46)が移送基板を介しチップの裏面上に作用し、接触基板の接触表面(58)に対向して配置されるチップのチップ接触部(59、60)を介してチップを接触表面上に配置される基板接触部(56、57)と接触させ、チップ接触部と基板接触部との間に熱結合が確立される。  (もっと読む)

(もっと読む)

シート状もしくはペースト状接着剤、電子部品装置の製造方法及び電子部品装置

【課題】 電子部品素子を支持部材等に接合する際に用いられ、側方への接着剤のはみ出しが生じ難く、信頼性に優れた電子部品装置を提供することを可能とするシート状もしくはペースト状接着剤、並びに該接着剤を用いた電子部品装置の製造方法を提供する。

【解決手段】 電子部品素子3の一面3aを電子部品素子が搭載される支持部材としての基板2に接着するのに用いられるシート状接着剤4であって、電子部品素子3の一面3aの面積に比べ、圧接による接着剤の厚み減少割合に応じた該シート状接着剤4の面積の増大分に応じて面積が小さくされているシート状もしくはペースト状接着剤4。シート状もしくはペースト状接着剤4を電子部品素子3の一面3aと、支持部材としての基板2との間に介在させ、電子部品素子3を基板2に圧接させ、シート状もしくはペースト状接着剤4を硬化させる、電子部品装置の製造方法。

(もっと読む)

電気構造体及び電気構造体の製造方法

【課題】 狭ピッチ配線においても、接続信頼性の高い電気構造体及びその製造方法を提供する。

【解決手段】 樹脂基板に少なくとも電極配線13を形成した電気構造体において、電極配線13がきのこ断面形状を有し、きのこの茎部が露出するようにきのこの傘部を樹脂基板13に埋め込み、きのこの傘部及び茎部を露出させたことにより、狭ピッチ配線においても、接続信頼性の高い電気構造体及びその製造方法の提供を実現することができる。

(もっと読む)

配線基板および半導体装置

【課題】 半導体素子の狭ピッチ化に伴い、半導体素子と配線基板との間にアンダーフィル材を充填する間隙が狭くなった場合でも、フリップチップ接続によって確実に半導体素子を搭載できる配線基板およびこの配線基板を用いた半導体装置を提供する。

【解決手段】 フリップチップ接続により半導体素子60を搭載する配線基板10において、半導体素子搭載領域に、前記半導体素子60と電気的に接続される接続端子30を備えた配線パターン20が形成され、該配線パターン20は、絶縁膜形成処理が施されて表面に絶縁膜100が被覆されるとともに、前記接続端子30が形成された部位については前記絶縁膜100が除去されて形成されている。

(もっと読む)

機能素子パッケージ体及びその製造方法

【課題】 小型化と薄型化、コスト低減と信頼性の向上を図る。

【解決手段】 各入出力電極32と各素子実装用ランド6との接続部位及び可動子封装空間部21を構成する絶縁樹脂層34の形成部位とを同一箇所に設ける。犠牲層35を残した状態で機能素子体3をパッケージ基板2に実装した後に、犠牲層除去孔11から可動子封装空間部21に犠牲層除去剤を充填して犠牲層35を除去し、犠牲層除去孔11を封止材層13によって封止する。

(もっと読む)

半導体パッケージとその製造方法

【課題】従来の製造方法においてアンダーフィル材料を注入することによる問題を是正することが可能な半導体パッケージ構造とその製造方法とを提供すること。

【解決手段】半導体パッケージ200は、基板206と、該基板上にフリップチップボンディングで配置された半導体素子204とを備える。半導体素子の底部表面の周辺に沿って延び、且つ半導体素子と基板との間に設けられ硬化した接着剤で形成接続構造体212を備えることを特徴とする。

(もっと読む)

回路装置

【課題】 樹脂封止の信頼性の高い回路装置を提供する。

【解決手段】 絶縁樹脂膜2の一方の面に半導体チップ1を設け、絶縁樹脂膜2の他方の面に、半導体チップ1と電気的につながる導電層3を設ける。導電層3に、回路基板5と接続するための半田ボール(電極)4を設け、さらに導電層3と回路基板5との間に、電極4を埋め込むように絶縁樹脂層6を設け、回路装置100aを構成する。ここで、半導体チップ1の側面は、絶縁樹脂膜2で覆われている。

(もっと読む)

回路基板構造

【課題】回路基板に半導体部品をフリップチップ実装し、半導体部品と回路基板の間にアンダーフィル樹脂の注入する発振器構造において、アンダーフィル樹脂の流れ込みを疎外することのない回路基板構造を提供する。

【解決手段】回路基板30の一方主面に半導体部品3が配置されたキャビティー部を有する容器体の、他方主面に水晶振動子を配置し、水晶振動子を気密封止して成る水晶発振器を用い、回路基板30に半導体部品3をフリップチップ実装し、半導体部品3と回路基板30の間にアンダーフィル樹脂を注入する回路基板構造において、回路基板30の一方主面の半導体部品3を搭載する面に形成する半導体部品3との導通パッド32と水晶振動子2のモニター電極パッド31のパッド形状を、回路基板30の端面方向に向かって頂点を持つ略菱形形状にした。

(もっと読む)

半導体装置及びその製造方法、フレキシブル配線基板

【課題】 実装領域にインナーリード及びそれに関係する配線パターンを有するフレキシブルな配線基板に、より低コストかつ簡便で、高信頼性のIC実装を実現する半導体装置及びその製造方法、フレキシブル配線基板を提供する。

【解決手段】 フレキシブルな配線基板11の実装領域12は、少なくとも複数のインナーリード121に加えて配線パターン122を配している。ソルダーレジスト14は、配線領域13上と実装領域12における配線パターン122上の所定部を覆う。ベアチップIC15は、そのバンプ電極16側が実装領域12と対向し、バンプ電極16それぞれと対応するインナーリード121または配線パターン122と金属接合されている。封止樹脂17は、IC15の実装領域12への金属接合部分を保護する形態をとっている。

(もっと読む)

半導体装置の製造方法

【課題】合成樹脂からなるフィルムを基板とし、この基板上に形成されたリードとチップのバンプとが電気的に接続され、前記チップと基板の隙間と、チップの側面とチップ周囲の基板面との間を、異なる樹脂で封止する方法として、両樹脂による封止が確実に行われ、温度サイクルテストでリードにクラックが生じないようにできる方法を提供する

【解決手段】チップ5とポリイミドフィルムからなる基板1との間に第1の封止樹脂4を、平面視でチップの全外形線51より外側に至るように供給した後、第1の封止樹脂4より線膨張係数が小さい第2の封止樹脂7を用いて、チップ5の側面と基板1との間を封止する。

(もっと読む)

半導体装置

【課題】熱膨張による熱ストレスが生じてもはんだバンプの断線や半導体チップのはがれのない信頼性の高いBGA構造の半導体装置を提供する。

【解決手段】積層された複数の絶縁層13、該複数の絶縁層それぞれの上面に設けられた複数の配線9、および異なる絶縁層上面に設けられた複数の配線を電気的に接続するために絶縁層に設けられた複数のビアホール12からなるBGA基板1と、前記複数の配線にそれぞれ接続される複数の電極を有する半導体チップ2とを含んでなる半導体装置であって、前記複数の絶縁層の材料が、半導体装置が実装される実装基板の熱膨張特性にあわせられた有機系材料からなる半導体装置。

(もっと読む)

半導体装置の製造方法

【課題】サイズの大きな半導体チップを実装する際に確実に超音波熱圧着を行う。

【解決手段】半導体チップ1と、半導体チップ1と対向配置され、接続用導体4を介して半導体チップ1と電気的に接続された回路基板5と、半導体チップ1及び回路基板5の向かい合う対向面にそれぞれ形成され、接続用導体4が接合されたパッド電極2及び端子電極6と、対向面の間の隙間を埋め込むように形成された非導電性樹脂7と、半導体チップ1又は回路基板5の対向面に形成された所定形状の導電性ダミーパターン10とを備える。対向面の間の温度分布を均一にすることができ、非導電性樹脂7の粘度を温度を均一化して超音波が減衰することを抑止できる。

(もっと読む)

半導体装置およびその製造方法

【課題】実装信頼性が向上された半導体装置を提供する。

【解決手段】中央部1aの厚さと周辺部1bの厚さとを比較すると、周辺部1bの厚さの方が小さい。そのため、相対的に厚さの小さい周辺部1bのチップは、肉厚が小さいので撓みやすくなっている。したがって、たとえば温度降下により、実装基板2が収縮し、LSIチップ1と実装基板2とを接続する半田バンプ3において歪が生じても、周辺部1bは実装基板2の収縮に追随して収縮するため、周辺部1bにかかる応力は低減される。

(もっと読む)

半田付方法

【課題】電子部品実装において工程簡略化を可能とするとともに接合不良を防止することができる半田付け方法を提供することを目的とする。

【解決手段】半田バンプ7が形成された電子部品6を、予め電極12aを覆って樹脂17が塗布された基板12に搭載して半田バンプ7を電極12aに半田付けし樹脂17によって電子部品6と基板12との間を樹脂封止する電子部品実装において、半田濡れ性の良好な金属粉16を含んだフラックス10の薄膜にバンプ7を押しつけ、バンプ7の下端部の表面に酸化膜7aを突き破って金属粉16を食い込ませておき、この状態のバンプ7を樹脂17が塗布された基板12に搭載する。これにより、同一工程においてバンプ7が溶融した溶融半田を金属粉16の表面を伝って濡れ拡がらせて電極12aに到達させるとともに、樹脂17を硬化させることができる。

(もっと読む)

リードレスパッケージ型半導体装置

【課題】 パッケージの小型化、薄型化を図るとともに半導体チップとリードとの電気抵抗を低減し、しかも製造工数を削減することが可能なリードレスパッケージ型半導体装置を提供する。

【解決手段】 平面配置された複数個の半導体チップMC1,MC2の各一方の面に設けられた電極D1,D2に直接接続される共通外部電極TDと、半導体チップMC1,MC2の各他方の面に設けられた電極G1,G2にそれぞれ直接接続される個別外部電極TG1,TG2と、これら外部電極TDとTG1,TG2で挟まれる領域に充填されて複数の半導体チップMC1,MC2を封止する封止樹脂Rとを備える。

(もっと読む)

半導体装置の製造方法

【課題】2つの半導体チップを備える半導体パッケージにおけるボイドの発生を抑制することができる半導体パッケージの製造方法を提供する。

【解決手段】回路基板8にACFテープ9を介して2つの半導体チップ5を配置し、これら半導体チップを圧着治具により加熱すると共に押圧する半導体パッケージの製造方法において、圧着治具に設けられた半導体チップと略同一高さの第2の突起部4を2つの半導体チップの間隙に嵌合させると共に、第1の突起部3及び第2の突起部4で半導体チップを囲繞した状態で半導体チップを押圧する。

(もっと読む)

半導体装置およびその製造方法

【課題】半導体装置の高速伝送、多層化対応を図り、半導体チップ設計の制約を減らす。

【解決手段】半導体装置は、少なくとも2つの積層された半導体チップ1,2と、半導体チップ1,2同士を電気的に接続する接続構造とを有している。接続構造は、第1の半導体チップ1に設けられた第1の電極11と、第2の半導体チップ2に設けられた第2の電極21と、第1、第2の半導体チップ1,2の間に挟まれた接合ボード5とを有している。接合ボード5は、第1の電極11と対向する第1の接続電極52と、第2の電極2と対向する第2の接続電極53と、接合ボード5を貫通するスルーホール54と、スルーホール54と第1、第2の接続電極52、53とを電気的に接続する配線55,56とを備えている。

(もっと読む)

121 - 140 / 141

[ Back to top ]