Fターム[5F045EE05]の内容

気相成長(金属層を除く) (114,827) | ガス供給・圧力制御 (3,846) | ガス供給機構 (1,082) | ガス混合器 (97)

Fターム[5F045EE05]に分類される特許

1 - 20 / 97

気化原料供給装置、これを備える基板処理装置、及び気化原料供給方法

【課題】キャリアガス中の液体原料の蒸気の飽和度を向上可能な気化原料供給装置を提供する。

【解決手段】液体原料を貯留する貯留タンクと、前記貯留タンクを第1の温度に制御する第1の温度制御部と、前記貯留タンク内にキャリアガスを導入するキャリアガス導入管と、前記貯留タンクに接続され、前記キャリアガス導入管から前記貯留タンク内に導入された前記キャリアガスに前記液体原料の蒸気が含まれることにより生成される処理ガスを前記貯留タンクから流出させる処理ガス導出管と、前記処理ガス導出管が接続される流入口、前記流入口から流入する前記処理ガスを流出させる流出口を備える容器と、前記容器内の前記流入口と前記流出口の間に設けられ、前記処理ガスの流れを妨げる障害部材と、前記容器を前記第1の温度よりも低い第2の温度に制御する第2の温度制御部とを備える気化原料供給装置により上述の課題が達成される。

(もっと読む)

半導体装置の製造方法及び基板処理装置

【課題】基板の処理の終了後に余熱によって薄膜に所望しない反応が生じてしまうことを防止でき、薄膜の結晶構造を安定させ、搬送ロボット等の破損を低減する。

【解決手段】複数の処理領域を有する反応容器内に設けられた基板支持部に基板を載置する工程と、基板を所定の処理温度に加熱しつつ、第1のガスを第1の処理領域内に供給し、プラズマ状態とした第2のガスを第2の処理領域内に供給し、第1の処理領域及び第2の処理領域を基板が通過するようにさせて、基板上に薄膜を形成する工程と、反応容器内への第1のガス及び第2のガスの供給を停止し、反応容器内に不活性ガスを供給して処理済みの基板を冷却する工程と、反応容器外に処理後の基板を搬出する工程と、を有する。

(もっと読む)

半導体装置の製造方法、及び基板処理装置

【課題】基板に形成された高いアスペクト比の素子分離溝でも、空洞の発生を抑制して当該溝中にシリコン絶縁膜を埋め込むこと。

【解決手段】高いアスペクト比の素子分離溝が形成された基板を処理室に搬入する基板搬入工程と、前記処理室を第一ガスであるヘキサメチルジシラザン(HMDS)含有ガス雰囲気にするシリコン含有ガス雰囲気工程と、前記処理室を第二ガスであるパージガス雰囲気にする第一パージガス雰囲気工程と、前記処理室を第三ガスである酸素ガスであってプラズマ状態の酸素含有ガス雰囲気にする酸素含有ガス雰囲気工程と、前記処理室を第二ガスであるパージガス雰囲気にする第二パージガス雰囲気工程と、前記シリコン含有ガス雰囲気工程、前記第一パージガス雰囲気工程、前記酸素含有ガス雰囲気工程、及び前記第二パージガス雰囲気工程を繰り返す工程と、を有する半導体装置の製造方法、及びそれを実現する基板処理装置である。

(もっと読む)

薄膜製造方法および薄膜製造装置

【課題】基板面内において均一な膜組成で薄膜を形成することができる薄膜製造方法および薄膜製造装置を提供する。

【解決手段】本発明の一実施形態に係る薄膜製造方法は、基板中央の温度(第1の温度)よりも基板周縁の温度(第2の温度)を高温に維持して成膜するようにしている。このような温度分布を形成することで、基板周縁の蒸気圧が基板中央の蒸気圧よりも高くなり、基板周縁において気相中に含有できる高蒸気圧成分の量を増加させることができる。これにより、基板周縁部上に高濃度に分布するガス種の析出を抑制でき、基板面内において均一な組成の薄膜を形成することが可能となる。

(もっと読む)

加圧ガス供給システム、MOCVD装置、および、加圧ガス供給方法

【課題】簡易な構成で、有機金属原料の液化や固化によって加圧効率の低下を招くことなく、有機金属ガスを安定的に加圧して反応室に供給する。

【解決手段】加圧ガス供給システム200は、原料ガスXを生成するバブリングユニット212と、原料ガスが導入されるとともに、加圧ガスPが導入されることにより、反応室112よりも高圧の混合ガスMを生成する加圧タンク214と、加圧タンクと反応室との差圧によって混合ガスを反応室に供給する混合ガス供給部216と、加圧タンクで生成された混合ガスが導入されるとともに、混合ガスに含まれる原料ガスを凝縮させて液体の原料Lに戻すガス回収部220と、ガス回収部において凝縮された液体の原料をバブリングユニットに導入する原料導入部222と、を備える。

(もっと読む)

ガス供給システム

【課題】半導体製造チャンバーにおける複数のガス供給口に対し、等しい濃度比の成分ガスからなる材料ガスを、それぞれ異なる流量に制御して供給する。

【解決手段】各ガス供給口Cにそれぞれ接続される複数のガス供給装置10を具備し、前記各ガス供給装置10が、各種のガスが個別に流れる複数の成分ガス供給管1と、各成分ガス供給管1を流れるガスの流量をそれぞれ制御する流量制御機構4と、各成分ガス供給管1を束ねる材料ガス供給管2とを具備しており、前記流量制御機構4が、各成分ガス供給管1にそれぞれ上流側から順に設けられた流量制御弁V、個別圧力センサP及び流体抵抗素子Rと、前記材料ガス供給管2に設けられた共通圧力センサPCと、各成分ガス供給管1を流れるガス流量を、個別圧力センサPで測定した圧力及び前記共通圧力センサPCで測定した圧力から算出し、この算出ガス流量に基づいて流量制御弁Vを制御する制御部41とを具備する。

(もっと読む)

熱処理装置

【課題】ガス導入管や噴出孔への副生成物の堆積を抑制しながらチューブ内の温度不均一を解消することができ、ウェハ面内の反応均一性が高い熱処理装置を提供する。

【解決手段】本発明による横型拡散炉は、キャリアガスをプロセス温度付近まで昇温させる昇温管路9と、原料ガス導入管7の噴出孔10近傍に設けられ、昇温管路9において昇温されたキャリアガスと常温のプロセスガスを混合する混合機構11を有している。これにより、原料ガスを石英チューブ1の内部に導入する直前にプロセス温度に昇温させることができるため、原料ガス導入管7や噴出孔10への副生成物の堆積が抑制される。また、プロセス温度に昇温された原料ガスを石英チューブ1に導入することにより、石英チューブ1内の温度不均一を解消することができ、ウェハ面内の反応均一性が高くなる。

(もっと読む)

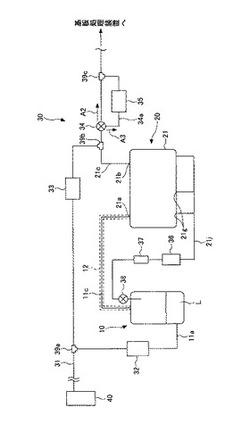

加圧ガス供給システム、MOCVD装置、および、加圧ガス供給方法

【課題】簡易な構成で、有機金属原料の液化や固化によって加圧効率の低下を招くことなく、有機金属ガスを安定的に加圧して反応室に供給する。

【解決手段】加圧ガス供給システム200は、液体である原料LにバブリングガスBを噴射して当該原料Lを気化させることにより原料ガスXを生成するバブリングユニット212と、バブリングユニット212で生成された原料ガスXが導入されるとともに、加圧ガスPが導入されることにより、反応室112より高圧の混合ガスMを生成する加圧タンク214と、加圧タンク214と反応室112との差圧によって混合ガスMを反応室112に供給する混合ガス供給部216とを備える。

(もっと読む)

原料の気化供給装置

【課題】混合ガス内の原料濃度を正確に調整し、プロセスチャンバへ安定して供給し、原料の残量管理を容易にする原料の気化供給装置を提供する。

【解決手段】原料4を貯留したソースタンク5と、キャリアガス供給源1からのキャリアガスG1をソースタンク5の内部上方空間5aへ供給する流路L1と、コントロール弁CV1の開度調整により内部上方空間5aの圧力を制御する自動圧力調整装置15と、原料4より生成した原料蒸気と前記キャリアガスとの混合体である混合ガスG0をプロセスチャンバ11へ供給する流路L2と、コントロール弁CV2の開度調整によりプロセスチャンバ11へ供給する混合ガスG0の流量を自動調整する流量制御装置19と、流路L1及び流路L2を設定温度に加熱する恒温加熱部とから成り、内部上方空間5aを所望の圧力に制御しつつプロセスチャンバ11へ混合ガスG0を供給する構成としたことを特徴とする。

(もっと読む)

原子層堆積装置

【課題】液体原料の利用効率を向上させ、原料ガスを安定してパルス的に供給することができる原子層堆積装置を提供する。

【解決手段】基板上に薄膜を形成する原子層堆積装置であって、原料ガス供給口と反応ガス供給口とが形成された成膜容器と、薄膜の原料である液体原料を貯蔵する液体原料貯蔵部と、液体原料貯蔵部に貯蔵された液体原料を直接気化し、流量を制御する気化制御部と、を含み、原料ガスを原料ガス供給口に供給する原料ガス供給部と、原料ガスと反応して薄膜を形成する反応ガスを反応ガス供給口に供給する反応ガス供給部と、原料ガスと反応ガスとが交互に供給されるように、原料ガス供給部と反応ガス供給部とを制御する制御部と、原料ガス供給口から供給される原料ガスが衝突するように配置される衝立板と、衝立板の温度を調節する温度調節部と、を有することを特徴とする原子層堆積装置。

(もっと読む)

成膜装置

【課題】原料ガスの供給量の変動を防止し、原料ガスの重合反応により成膜されるポリイミド膜を連続して安定に成膜できる成膜装置を提供する。

【解決手段】基板にポリイミド膜を成膜する成膜装置において、第1の原料ガスを基板に供給するための第1の気化器21と、第2の原料ガスを基板に供給するための第2の気化器41と、第1の気化器の内部の圧力を測定するための第1の圧力計側部M1と、第2の気化器の内部の圧力を測定するための第2の圧力計側部M11と、第1の圧力計側部M1により測定した第1のデータに基づいて第1の原料ガスの供給量を算出し、第2の圧力計側部M11により測定した第2のデータに基づいて第2の原料ガスの供給量を算出し、算出した第1の原料ガスの供給量と算出した第2の原料ガスの供給量とがそれぞれ一定になるように、第1の気化器21及び第2の気化器41を制御する制御部60とを有する。

(もっと読む)

有機亜鉛化合物の処理方法およびその処理装置

【課題】 簡便な手法・構成で、有機亜鉛化合物の自己分解や微量の水分との反応によるパーティクルの発生を効果的に抑制することができるとともに、効率よく高純度の有機亜鉛化合物を貯蔵し、あるいは搬送・供給することができる方法および供給装置を提供すること。

【解決手段】 有機亜鉛化合物の液体材料を処理対象とし、該液体材料が周期表第4族の金属または金属化合物と接液することによって、該液体材料中での不純物の発生を抑制することを特徴とする。

(もっと読む)

気相成長装置および気相成長方法

【課題】基板表面上における原料ガスの流速を部分的に、かつ、基板表面上の全体的に連続して調節可能な気相成長装置および気相成長方法を提供する。

【解決手段】基板処理室230内に位置して、シャワープレート110と対向するように被処理基板300を支持する基板支持部210と、ガス導入室130内において、ガス配管140とシャワープレート110との間でシャワープレート110と対向するように位置してガス導入室130を分割し、ガス配管140側からシャワープレート110側に原料ガス180を通過させる複数の孔部121を有する仕切板120と、仕切板120を傾斜可能に支持して、仕切板120とシャワープレート110との間の距離を連続的に変更可能なシャフト160とを備える。シャフト160により仕切板120の位置を調節することにより、孔部111および孔部121を通過する流速を調整された原料ガス180を基板支持部210に支持された被処理基板300上に供給する。

(もっと読む)

シリコン含有膜の選択的堆積

【課題】混合基板の選択された領域上に、Si含有膜を選択的に堆積するためのトリシランおよびハロゲン含有エッチャントソース(塩素など)を使用する化学気相成長方法を提供すること。

【解決手段】ドーパントソースは、ドープしたSi含有膜を選択的に堆積させるために、トリシランおよびエッチャントソースと混合することもできる。この選択的堆積方法は、半導体製造などの様々な用途に有用である。

(もっと読む)

流体混合器、流体混合輸送路および流体混合方法

【課題】

物理的に質の異なる流体を含む輸送流体を流体輸送路に複数の筒状ノズルを設けるだけで均質化して混合することができる流体混合器および流体混合輸送路あるいは流体混合方法を提供することにある。

【解決手段】

この発明は、流体輸送管の内部に複数の筒状ノズルを配置して複数の筒状ノズルの前後の筒状ノズルにより相互にサイクロン流を逆方向に旋回させることで、物理的に質の異なる流体を混合して輸送流体を均質化して輸送する。

(もっと読む)

半導体処理のためのガス供給装置

【課題】半導体基板処理に用いられる反応チャンバーで用いられるガス供給システムの改良に関する。

【解決手段】半導体基板処理のためのガス供給システムであって、複数のガス供給部16,18,20と、複数のガス供給部からのガスを混合する混合マニホールド30と、混合ガスをチャンバー内の異なったゾーンへ送る複数のガス供給ライン12,14と、コントロールバルブ34とを含む。装置を利用する方法では、半導体基板を反応チャンバーに供給し、混合ガスを第1及び第2のゾーンへ供給し、第1及び第2のゾーンで所望の混合ガス流量比を作るために少なくとも第1のガス供給ライン上及び第2のガス供給ライン上のいずれかの混合ガス流量をコントロールバルブで調節することによって、基板を処理する。

(もっと読む)

気相成長装置及び気相成長方法

【課題】 気相成長した半導体膜の面内の特性のばらつきを抑制する。

【解決手段】 気相成長装置100は、基板44の表面に半導体膜を成長させる。気相成長装置100は、気相成長室38と、攪拌室2と、連通路14と、調整装置1を有する。気相成長室38は、基板44が載置される載置台34を有する。攪拌室2は、複数の原料ガスを攪拌して混合原料ガス10を生成する。連通路14は、気相成長室38と攪拌室2を連通する。調整装置1は、混合原料ガス10を気相成長室38内に対して導入する導入量を調整する。

(もっと読む)

基板処理装置

【課題】低温での酸化膜形成において、ウエハ面内の膜厚均一性を向上させた基板処理装置を提供する。

【解決手段】複数枚の基板を収容して処理する反応管と、前記反応管内を加熱するヒータと、前記反応管内で前記複数枚の基板を所定の間隔で積層し配列させて保持する基板保持具と、前記反応管内の前記複数枚の基板が配列される基板配列領域に対応する領域に配置され、該領域の基板配列方向における複数箇所から前記反応管内に、酸素含有ガスと水素含有ガスとを混合させて供給するガス供給ノズルと、前記反応管内を排気する排気口と、前記反応管内の圧力が大気圧よりも低い所定の圧力となるように制御する圧力制御部と、を有することを特徴とする基板処理装置を提供する。

(もっと読む)

プラズマ処理装置

【課題】プラズマ処理装置において、簡易かつ低コストの構成で、プロセスガスの導入位置を基板の配置(特にバッチ処理の場合)や基板のサイズ(特に枚葉処理の場合)に応じて高い自由度で設定可能とし、それによって高生産性と品質安定化を達成する。

【解決手段】チャンバ3の上部開口に配置された天板7には、ガス供給口7dとガス導入口7j,7kが設けられている。天板7の上面7aには、ガス供給口7dとガス導入口7j,7kを接続するために、供給ガス溜め部7e、共通導入溝部7g、分配ガス溜め部7f、分岐溝部7i、及び個別ガス溜め部7hが設けられ、これらの上部開口は天板7の上面7aに配置された蓋部材8により閉鎖されている。個々のガス導入口7j,7kは基板サセプタ6に保持された基板2の中央領域の上方に位置している。

(もっと読む)

プラズマCVD装置及びプラズマCVD装置を用いたシリコン系膜の製造方法

【課題】

薄膜シリコン太陽電池の微結晶シリコン膜及び多結晶シリコン太陽電池のパッシベーション膜等を製造するプラズマCVD装置の応用分野においては、生産性向上及び低コスト化を図るために、大面積基板を対象に高速、高品質のシリコン系膜の形成が可能なプラズマCVD装置及びその装置を用いたシリコン系膜の製造法が求められている。特に、微結晶シリコン膜の高品質・高速製膜化が可能なプラズマCVD技術が強く求められている。

【解決手段】

一対の平行平板電極を備えたプラズマCVD装置において、ガス噴出孔を有する電極に、凹部と平坦部を設け、該凹部に原料ガスを噴出する複数の原料ガス噴出孔を配置し、該平坦部に希釈ガスを噴出する複数の希釈ガス噴出孔を配置するとともに、該希釈ガス噴出孔をその方向が基板表面の法線方向以外に向くように設置させるということを特徴とする。

(もっと読む)

1 - 20 / 97

[ Back to top ]