Fターム[5F046AA28]の内容

半導体の露光(電子、イオン線露光を除く) (57,085) | 半導体の露光の共通事項 (5,194) | その他 (2,345)

Fターム[5F046AA28]に分類される特許

201 - 220 / 2,345

液体塗布装置及び液体塗布方法並びにナノインプリントシステム

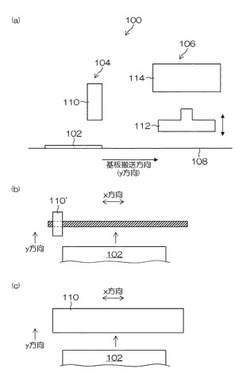

【課題】インクジェット方式による基板への機能性液の打滴が最適化され、好ましい微細パターンを形成し得る液体塗布装置及び液体塗布方法並びにナノインプリントシステムを提供する。

【解決手段】基板(102)上に光硬化性樹脂を含有する液体を打滴するための複数のノズル(120)が所定の方向に沿って一列に並べられた構造を有し、複数のノズルのそれぞれに連通される複数の液室(122)、及び複数の液室に対応して配設される液室内の液体を加圧するための圧電素子を具備する液体吐出ヘッド(110)を備え、基板と液体吐出ヘッドとを相対的に移動させて、液体を基板上に離散的に着弾させるように圧電素子を動作させるとともに、前記液体吐出ヘッドの構造に対応して前記複数のノズルがグループ化され、該グループごとに圧電素子の動作が制御される。

(もっと読む)

液体塗布装置及び液体塗布方法並びにナノインプリントシステム

【課題】インクジェット方式による基板への機能性液の打滴が最適化され、好ましい微細パターンを形成し得る液体塗布装置及び方法並びにナノインプリントシステムを提供する。

【解決手段】基板(102)上に機能性液を打滴する複数のノズル(120)、及び少なくとも一部が圧電素子(123)で構成された側壁(121)によって区画され、各ノズルのそれぞれに連通される液室を具備し、圧電素子をせん断変形させて液滴を打滴する液体吐出ヘッド(110)と、基板と液体吐出ヘッドとを相対的に移動させる搬送部(108)と、を具備し、液体吐出ヘッドに具備される複数のノズルについて、両隣のノズルが異なるグループに属するように複数のノズルを3つ以上のグループにグループ化するとともに、同一の打滴タイミングにおいて同一のグループに属するノズルのみから打滴を行い、液体を前記基板上に離散的に着弾させるように圧電素子の動作が制御される。

(もっと読む)

テンプレート作製方法

【課題】親テンプレートからインプリント法により個別識別マークを備えたテンプレートを容易に作製する。

【解決手段】第1のテンプレートからインプリント法により第2のテンプレートを作製するテンプレート作製方法であって、第1のテンプレート上に形成された転写を希望する凹凸パターンに対応する被処理基板上のパターン形成領域に第1のレジストを塗布し、第1のテンプレート上のパターンの形成されていない領域に対応する被処理基板上のマーク形成領域に、所望するパターンとなるように第2のレジストを選択的に塗布する。レジストが塗布された被処理基板上に第1のテンプレートを密着させて、第1のテンプレートの凹部に第1のレジストを浸透させる。第1及び第2のレジストを硬化させ、硬化されたレジストをマスクに用いて被処理基板を加工する。

(もっと読む)

ナノインプリント用モールド

【課題】光インプリント後の被加工物との離型性に優れたナノインプリント用モールドを提供する。

【解決手段】ナノインプリント用モールド1を、基部3と該基部3の一方の面から突出する凸構造部4とを有する基材2と、凸構造部4の上面4aに位置する転写形状部5と、凸構造部4の側面4bの周囲方向全域に位置する傾斜部6と、を備えたものとする。

(もっと読む)

パターン形成方法

【課題】安価にパターンを形成可能なパターン形成方法を提供すること。

【解決手段】基体200上にブロックコポリマー含有膜、グラフトコポリマー含有膜またはポリマー混合膜を形成し、このブロックコポリマー含有膜、グラフトコポリマー含有膜またはポリマー混合膜を自己組織化する。つぎに、自己組織化された前記ブロックコポリマー含有膜、グラフトコポリマー含有膜またはポリマー混合膜に含有される複数種のポリマーを、少なくとも1種類のポリマーを残すように選択的に除去することにより、第1パターン210を前記基体200上に形成する。つぎに、被処理基板100上に形成された被加工膜上のパターン形成領域102aに前記第1パターン210を貼付する。

(もっと読む)

基板作製方法

【課題】基板に形成されるアライメントマークと台座の相対的な位置ずれを低減する。

【解決手段】台座付き基板を作製する方法として、アライメントマーク5が形成された台座形成領域1aと台座非形成領域1bを覆う状態でネガ型のレジスト層6を形成する第1工程と、均し基板10の平坦面10aをレジスト層6の表面に密着させて均す第2工程と、均し基板10側から露光光を照射してレジスト層6を露光する第3工程と、露光後のレジスト層6を現像して得られるレジストパターンをマスクに用いて基板1をエッチングすることにより台座を形成する第4工程とを有する。そして、第2工程でレジスト層6を均すことにより、台座形成領域1a上のレジスト層6と台座非形成領域1b上のレジスト層6との間に、不溶化するのに必要な露光量の差を生じさせ、第4工程にて台座形成領域1aにレジストパターンが形成されるように、第3工程にて露光光の露光条件を設定する。

(もっと読む)

テンプレートおよび製造方法、加工方法

【課題】NILにより効率良く且つ精度の良く大面積の凸部パターンの形成を可能とするテンプレートおよび製造方法、パターン形成方法、加工方法を提供する。

【解決手段】実施形態のテンプレート10は、第1凹凸パターンに硬化剤を充填して硬化させることにより第1凹凸パターンを硬化剤に転写して硬化剤からなる第2凹凸パターンを被加工層上に形成するインプリントに用いるテンプレートである。このテンプレート10は、基板の一面側に第1凹凸パターンを備える。第1凹凸パターンは、凹部の底面の高さ位置が略同一であり、凹部の底面からの高さが異なる2種類以上の凸部11pa、11pbを有する。

(もっと読む)

微小構造体の製造方法

【課題】多くの複雑なプロセスを用いることなく、より迅速に様々な微細な立体構造が形成できるようにする。

【解決手段】レジスト膜102に電子ビームおよびイオンビームを照射して電子ビームが照射された第1露光部103およびイオンビームが照射された第2露光部104を形成する。なお、イオンビームの照射により第1露光部103を形成し、電子ビームの照射により第2露光部104を形成してもよい。

(もっと読む)

パターン形成方法及びパターン形成装置並びにパターン構造

【課題】基材の表面にバルジを誘導するためのパターンを形成せずに組成物の液滴を付与して線状パターンを形成する場合に比べ、線状パターンに生じるバルジの方向が制御されるパターン形成方法を提供する。

【解決手段】基材の表面に組成物の液滴を線状に付与して線状パターン12A,12Bを形成する線状パターン形成工程と、線状パターンを形成すると共に又は線状パターンを形成する前に、液滴を付与して、前記線状のパターンの幅方向における片側の縁で接触するバルジ誘導用パターン10A,10B,10Cを形成するバルジ誘導用パターン形成工程と、を含む。バルジ誘導用パターンを形成した後、線状パターンを形成することが望ましく、予めパターン形成領域外に組成物の液滴を付与してバルジ発生位置を確認するためのバルジ確認用パターンを形成する工程をさらに含んでもよい。

(もっと読む)

パターン形成方法及びインプリント材料

【課題】残膜を効率的に除去できるパターン形成方法及びインプリント材料を提供する。

【解決手段】実施形態によれば、以下を実施するパターン形成方法が提供される。被加工膜10の上に、酸及び塩基の少なくともいずれかを発生する反応開始剤21を含む下地膜20を形成する。下地膜の上にインプリント材料30を塗布し、インプリント材料にテンプレート40を接触させて、凹凸の形状を有するインプリント膜33を形成する。反応開始剤から酸及び塩基の少なくともいずれかを発生させ、それをインプリント膜の下地膜の側の部分に導入し、エッチング速度をそれ以外の部分よりも高くする。インプリント膜を凹部を除去する。インプリント膜の凸部をマスクにして被加工膜を加工する。

(もっと読む)

インプリント方法及びインプリント装置、サンプルショット抽出方法、並びにそれを用いた物品の製造方法

【課題】基板に塗布する未硬化樹脂材料の塗布分布の補間をショット単位でより厳密に行うことができ、しかも、生成工程における作業負荷を抑制しつつ効率的にショット毎の未硬化樹脂材料の塗布分布を再補間することができるインプリント方法を提供する。

【解決手段】型パターンを形成した型20と、基板30に型20を接近・離反させる型駆動部14と、基板30に未硬化樹脂材料を塗布するディスペンサ17と、未硬化樹脂材料を樹脂パターンとして硬化させる光源19と、複数ショットのショット単位で樹脂パターンに対する未硬化樹脂材料の塗布分布を生成してディスペンサ17を制御するディスペンサ制御部43と、基板30に対する複数ショット位置とディスペンサ17及び光源19との相対位置を考慮したショットレイアウト情報を変数としてディスペンサ制御部43による未硬化樹脂材料の塗布分布を補間する主制御部40と、を備える。

(もっと読む)

パターン構造の製造方法

【課題】高アスペクト比を有する微細なパターン構造を提供することを目的の一とする。

【解決手段】エッチング層上に転写層と熱反応型レジスト層を順に積層する工程と、熱反応型レジスト層の所定の領域に対して熱反応させた後、熱反応させた領域をエッチングすることにより熱反応レジスト層をパターニングする工程と、パターニングされた熱反応レジスト層をマスクとして、転写層に対して第1のドライエッチングを施すことにより転写層をパターニングする工程と、少なくともパターニングされた転写層をマスクとして、エッチング層に対して第2のドライエッチングを施すことによりエッチング層をパターニングする工程とを有し、転写層と熱反応型レジスト層に用いる材料及び第1のドライエッチングと第2のドライエッチングに用いるエッチングガスとして、特定の材料やガスを適用する。

(もっと読む)

インプリント用モールド、アライメント方法、インプリント方法、およびインプリント装置

【課題】 本発明は、モールドの製造に複雑な工程を要することなく、モールド材と同じ材料からなるアライメントマークを直接光学的に識別することを可能とし、高いアライメント精度で位置合わせすることができるインプリント用モールド、アライメント方法、インプリント方法、およびインプリント装置を提供することを目的とするものである。

【解決手段】 ステップアンドリピート方式のインプリントにおいて、モールド側アライメントマークを、モールドの転写領域と同一面上であって、溝構造を隔てた位置に形成し、インプリントしようとしている被転写領域内の基板側アライメントマークではなく、前記被転写領域に対して上下、左右、対角に接する被転写領域内の基板側アライメントマークとアライメントすることにより、上記課題を解決する。

(もっと読む)

パターン形成方法およびパターン形成装置

【課題】スループットを向上させ、半導体装置の製造コストを抑制するパターン形成方法およびパターン形成装置を提供する。

【解決手段】実施の形態のパターン形成方法は、被処理基板上の第1の領域に第1のパターンを形成する工程を行う。次に、実施の形態のパターン形成方法は、第1の領域とは異なる第2の領域に組成比の異なる複数種類のブロック共重合体を塗布する工程を行う。次に、実施の形態のパターン形成方法は、加熱処理により、塗布された複数種類のブロック共重合体に基づく複数種類の構造体からなる第2のパターンを第2の領域に形成する工程を行う。

(もっと読む)

樹脂膜形成方法およびパターン形成方法

【課題】樹脂膜を形成する際、一定の厚さの樹脂膜が安定的に形成される方法、さらに、この樹脂膜を用いて精度の高いパターンを形成する方法を提供する。

【解決手段】基板に樹脂膜を形成するとき、まず、無機組成物を主成分とする基板と、前記基板に形成しようとする樹脂膜との間を化学結合させる中間層を前記基板に形成する。この後、基板に対して、前記基板の縁部に形成された前記中間層の縁領域の除去処理を行う。この後、除去処理の行われた基板に樹脂膜をスピンコートし、樹脂膜を基板と化学結合させて硬化させる。最後に、硬化した前記樹脂膜に振動を与えることにより、基板の縁部に形成された樹脂膜を除去する。この樹脂膜を用いて精度の高いパターンを形成する。

(もっと読む)

ナノインプリント方法

【課題】 本発明は、高い押圧を要することなく、樹脂の充填を阻害することなく、モールドに形成された微小な凹凸パターンに、その形状に忠実に追従して樹脂を充填させることを可能とするナノインプリント方法を提供することを目的とするものである。

【解決手段】 モールドに形成された微小な凹凸パターンへの樹脂の充填に関して、モールドの表面自由エネルギーと樹脂の表面自由エネルギーの関係や、樹脂の表面自由エネルギーの大きさ、および、モールドと樹脂との付着エネルギーと樹脂の表面自由エネルギーおよびその極性成分との関係等が、特定の条件を満たすものであれば、毛管力を効果的に利用することができ、これにより上記課題を解決する。

(もっと読む)

インプリント装置、インプリント方法及びデバイスの製造方法

【課題】 基板と基板ステージの位置ずれによる重ね合わせ精度の低下を抑え、より正確にパターンを転写するインプリント装置を実現する。

【解決手段】 基板上に塗布された転写材料と、パターンを有する型の少なくとも一方を他方に押し付けた状態で前記転写材料を硬化させた後、前記転写材料と前記型とを引き離すことにより、前記パターンを前記転写材料に転写するインプリント装置であって、前記基板を吸着して保持する基板保持部と、前記基板保持部に生じる前記基板を吸着するため吸着力を制御する制御部とを有し、前記制御部は、前記転写材料と前記型の少なくとも一方を他方に押し付ける工程における前記吸着力よりも、前記転写材料と前記型とを引き離す工程における前記吸着力を大きくする。

(もっと読む)

パターン形成方法および半導体デバイスの製造方法

【課題】インプリントリソグラフィを用いてパターン形成する際のレイヤ間の位置合わせを精度良く行なうパターン形成方法を提供すること。

【解決手段】実施の形態によれば、第1のテンプレート作製ステップは、光露光装置によってショット毎に所定の位置ずれ分布を与えて第1の基板上パターンを形成し、その後、前記第1の基板上パターンを前記ショット毎に切り出して第1のテンプレートを作製する。第2のテンプレート作製ステップは、前記第1のテンプレートのパターンを転写して第2のテンプレートを作製する。パターン形成ステップは、第2の基板に既に形成されている下層側パターンとの間の位置ずれ量が所定の基準値以下となる第2のテンプレートのパターンを転写して前記第2の基板上に第2の基板上パターンを形成する。

(もっと読む)

インプリント方法

【課題】高精細なインプリント転写が安定して行えるインプリント方法を提供する。

【解決手段】樹脂充填工程にて、モールド11に、光照射あるいは温度変化により濡れ性が変化する樹脂材料を供給して、使用する接着剤41の接触角が60°〜90°の範囲である樹脂層31を形成し、液滴供給工程にて、インプリント用の基板21に対する接触角が30°以下の接着剤41を樹脂層31上に液滴で供給し、濡れ性変化工程にて、樹脂層31の濡れ性を、接着剤41の接触角の低下幅が30°以上となるように変化させて樹脂層31′とし、押し当て工程にて、モールド11と基板21とを接近させて、樹脂層31′と基板21との間に接着層42を形成し、剥離工程にて、硬化した樹脂層32からモールド11を引き離す。

(もっと読む)

描画方法、原盤の製造方法、スタンパの製造方法及び情報記録ディスクの製造方法

【課題】微細なパターンをレジスト層に高精度で描画できる描画方法、これを用いた原盤の製造方法、スタンパの製造方法及び情報記録ディスクの製造方法を提供する。

【解決手段】走査型電子顕微鏡による観察が可能な材料で構成されたレジスト層支持材34と描画領域EAにおいてレジスト層支持材34を被覆し、且つ、内側非描画領域NEA1及び外側非描画領域NEA2の少なくとも一部においてレジスト層支持材34を被覆しないようにレジスト層支持材34の上に形成されたレジスト層36とを備える被加工体30を用意し、レジスト層支持材34におけるレジスト層36から露出する部分を走査型電子顕微鏡により観察しこの観察の結果に基づいて電子ビームの焦点の位置を調整して電子ビームをレジスト層36に照射しレジスト層36を所定の描画パターンで露光する。

(もっと読む)

201 - 220 / 2,345

[ Back to top ]