Fターム[5F046AA28]の内容

半導体の露光(電子、イオン線露光を除く) (57,085) | 半導体の露光の共通事項 (5,194) | その他 (2,345)

Fターム[5F046AA28]に分類される特許

1 - 20 / 2,345

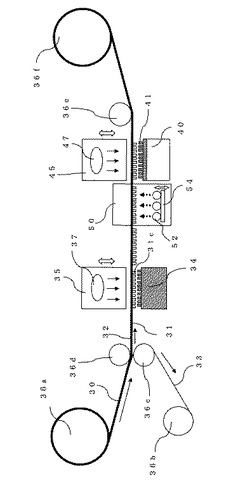

光硬化性転写シートを用いた凹凸パターンの形成方法、及びその方法に用いる装置

【課題】ナノインプリントプロセス法において、中間スタンパを用いて光硬化性樹脂に微細な凹凸パターンを形成する方法であって、その中間スタンパと、微細な凹凸パターンが転写された光硬化性樹脂との離型性が向上された方法及びそれに用いる装置を提供する。

【解決手段】加圧により変形可能な光硬化性組成物からなる光硬化性転写層31を有する光硬化性転写シート30の転写層31に、表面に微細な凹凸パターンを有する金型34の当該凹凸パターンを転写し、転写層31に微細な反転凹凸パターンを形成する工程、及び前記反転凹凸パターンを基板40上に形成された光硬化性樹脂組成物からなる光硬化性樹脂層41に転写し、光硬化性樹脂層41に金型34と同一の凹凸パターンを形成する工程、を含む凹凸パターンの形成方法において、前記反転凹凸パターンが形成された転写層31cに対してUVオゾン処理を行うことを特徴とする凹凸パターンの形成方法。

(もっと読む)

パターン形成方法

【課題】半導体装置等の製造に用いられるインプリントリソグラフィ方法において、テンプレートパターンへの充填材料の充填特性を向上することができるパターン形成方法を提供する。

【解決手段】

被処理基板上に第一の膜を形成し、前記第一の膜の表面に空隙を形成し、空隙が形成された前記第一の膜表面上に光硬化剤を供給するし、前記光硬化剤と凹部パターンが形成されたテンプレートとを接触させて前記凹部パターンに前記光硬化剤を充填し、充填された前記光硬化剤に光を照射して前記光硬化剤を硬化し、前記テンプレートと前記光硬化剤を離型して光硬化剤パターンを形成する。

(もっと読む)

レジストパターン形成方法およびモールド製造方法

【課題】パターン微細化が進展する状況下においても、所望形状のレジストパターンの形成を確実に行えるようにする。

【解決手段】レジスト膜に凹凸パターンを形成するパターン形成工程(S2,S3,S4)と、前記パターン形成工程(S2,S3,S4)で形成した前記凹凸パターンの凹状部分の底部に対してエッチングを行う除去工程(S6)と、を備えるレジストパターン形成方法において、前記パターン形成工程(S2,S3,S4)の後で前記除去工程(S6)の前に、前記パターン形成工程(S2,S3,S4)で形成した前記凹凸パターンの凸状部分の頂部を含む当該頂部の近傍領域に、前記除去工程(S6)での前記エッチングによる前記凹凸パターンのパターン消失を抑制する形状の保護膜を、化学的成膜処理により形成する保護膜形成工程(S5)を備える。

(もっと読む)

レジストパターンの形成方法およびそれを用いたパターン化基板の製造方法

【課題】最小線幅が100nm以下のレイアウトを含むレジストパターンの形成において、描画装置の切り替え作業に起因する描画パターンの設計からのずれを防止することを可能とする。

【解決手段】最小線幅が100nm以下のレイアウトを含むレジストパターンの形成方法において、基板3上にレジスト膜2を形成し、可変成形電子線EBによりレジスト膜2に描画パターンを描画した後、レジスト膜2のレジスト非溶解部の膜減り率が20%以下となるように、レジスト膜2にパドル現像を実施する。

(もっと読む)

パターン形成方法およびパターン形成体

【課題】微細かつ均一なパターンの形成に好適なパターン形成方法およびパターン形成体を提供することを目的とする。

【解決手段】本発明によれば、レジストパターンが形成される領域は、ハードマスク層に形成した段差の領域よりも大きくし、ハードマスクの上段部は基板表面を覆うようにハードマスク層を残存させることと、下段部は基板表面の一部が露出するようにハードマスク層へ異方性エッチングを行うことで、基板に均一なパターンを形成することが出来る。

(もっと読む)

ナノインプリント方法

【課題】離型層を備えたモールドを用いたナノインプリントにおいて、離型層中の離型剤の離型性能を低下させずにナノインプリントを繰り返し実施することを可能とする。

【解決手段】離型層を備えたモールドを用いたナノインプリント方法において、凹凸パターンを被加工基板上に塗布された光硬化性樹脂に向けて、モールドで光硬化性樹脂を押圧し、露光量が30〜100mJ/cm2である弱露光を光硬化性樹脂に行って光硬化性樹脂を半硬化せしめ、半硬化した光硬化性樹脂からモールドを剥離した後、半硬化した光硬化性樹脂に再露光を行う。

(もっと読む)

インプリント用テンプレート、その製造方法及びパターン形成方法

【課題】 テンプレート領域内において光硬化樹脂に均一な光強度の光を照射することができるインプリント用テンプレート、その製造方法及びパターン形成方法を提供する。

【解決手段】 実施形態に係るインプリント用テンプレートは、第1の基板を持ち、前記第1の基板の主面上に第1の凹凸パターンを有する第1の光硬化樹脂が設けられる。前記第1の基板の主面上に前記第1の凹凸パターンとはパターン密度が異なる第2の凹凸パターンを有し、かつ前記第1の光硬化樹脂と異なる光透過率を有する第2の光硬化樹脂が設けられる。

(もっと読む)

樹脂除去方法および樹脂除去装置

【課題】モールドに損傷を与えることなく効率良くモールドのパターン面から樹脂を除去することができる樹脂除去方法を提供すること。

【解決手段】実施形態の樹脂除去方法では、インプリントに用いられるパターン原版に付着した樹脂を除去するアッシングガス雰囲気中で、前記パターン原版に紫外線を照射することにより、前記パターン原版上のパターン凹凸部の局所領域に近接場光を発生させる。そして、前記アッシングガスおよび前記近接場光を用いて、前記パターン原版から前記樹脂を除去する。

(もっと読む)

インプリント方法、型、それらを用いた物品の製造方法

【課題】生産性を高めつつ、モールドと基板上の樹脂との引き離し力の増大を抑えることができるインプリント方法を提供する。

【解決手段】このインプリント方法は、基板上の複数の被処理領域にて、複数のパターン領域P1〜P4が形成された型7aによりインプリント材を成形して硬化させ、被処理領域にパターンを形成する。ここで、型7aまたは基板の少なくとも1つを変形させつつ、型7aとインプリント材とを互いに引き離す際に、複数のパターン領域P1〜P4にて引き離されるタイミングがそれぞれ異なる。

(もっと読む)

凸版及びそれを用いた薄膜トランジスタの製造方法

【課題】反転オフセット印刷のパターンの縁が急峻であるという問題を解決するために、当該印刷に使用する凸版の凸部縁部分の形状を規定した。この凸版に好適なパターン形成方法及び高品質の薄膜トランジスタを提供する。

【解決手段】インク剥離性を有するブランケットにインク液膜を形成する工程と、ブランケット上のインク液膜に凸版を接触させて凸部形状にインク液膜を除去する工程と、残ったインク液膜に基材を接触させてインク液膜パターンを基材に転写させる工程と、を有するパターン形成方法に使用する凸版3であって、該凸版の凸パターンは、凸パターン6の縁の外側に複数の微小凸パターン7を備えることを特徴とする凸版である。

(もっと読む)

テンプレート検査方法及びパターン形成方法

【課題】テンプレート検査時に、プロセス起因欠陥の発生を抑制するプロセス条件を求める。

【解決手段】本実施形態によれば、テンプレート検査方法は、インプリント処理に使用される複数のパターンが形成されたテンプレートをテンプレート検査装置を用いて検査する方法であって、前記複数のパターンからいずれか1つのパターンを抽出する工程と、プロセスパラメータと発生するプロセス欠陥の数とが対応付けられた欠陥プロセスマップと、前記抽出したパターンの寸法ばらつき、掘り込み深さ、及びテーパ角とを用いて、プロセス欠陥数が所定値以下となるプロセスパラメータの組合せを探索する工程と、を備えるものである。

(もっと読む)

インプリント方法およびインプリント装置

【課題】転写材を短時間でテンプレートパターンの凹部に充填することができるインプリント方法を提供すること。

【解決手段】実施形態のインプリント方法では、テンプレートに形成されたテンプレートパターンが転写される被転写基板に、転写材としてのレジストを滴下する。そして、前記テンプレートを前記被転写基板上のレジストに押し当てるとともに、この状態で前記レジストを硬化させる。その後、硬化したレジストから前記テンプレートを引き離すことによって、前記テンプレートパターンに対応する転写パターンを前記レジストへパターニングする。そして、前記硬化したレジストから前記テンプレートを引き離した後から次のショットのレジストに前記テンプレートを押し当てるまでの間の所定のタイミングで、前記テンプレートを前記テンプレートパターン面側から脱気する。

(もっと読む)

光処理装置

【課題】ワークWの寸法に対して可能な限り小さな光源ランプ11と窓部材12を使いつつ、窓部材12の放射光を効果的に利用することを課題をする。

【解決手段】本発明に係る光処理装置は、光照射ユニット20からの放射光を略矩形状のパターン形成部を有するワークWに照射させる装置であり、前記光照射ユニット20は、ケーシング10と、このケーシング10の内部に配置された紫外線放射ランプ11と、ケーシング10の一面に設けられた矩形状の光透過性窓部材12とよりなり、光透過性窓部材12とパターン形成部の一辺同士が平行ではないことを特徴とする。

(もっと読む)

パターン形成方法

【課題】スループットが高いパターン形成方法を提供する。

【解決手段】実施形態のパターン形成方法によれば、第1の基板上に被加工膜を形成し、前記被加工膜の第1の領域上に、自己組織化材料を選択的に塗布し、ベーキングにより前記自己組織化材料を複数の成分に相分離させ、相分離した前記複数の成分のうちのいずれかの成分を除去することにより第1のパターンを形成し、前記被加工膜の前記第2の領域上に硬化樹脂を塗布し、所望のパターンに応じた凹凸を有する第2の基板を前記硬化樹脂と対向するように近接させて密着させ、前記硬化樹脂を硬化させる工程と、前記第2の基板を前記硬化樹脂から離すことにより前記硬化樹脂に第2のパターンを形成し、前記第1および前記第2のパターンをマスクとして被加工膜を加工する。

(もっと読む)

エッチング方法、インプリント装置

【課題】処理工程や処理装置を削減するとともに微細なビア形成を可能とするエッチング方法およびインプリント装置を提供すること。

【解決手段】実施形態に係るエッチング方法は、半導体基板10の処理面に所定の厚さの光硬化樹脂層16を形成し、前記半導体基板10の処理面に形成するビアの配置と対応するビアパターンが形成されたテンプレート基板18を、前記半導体基板10の光硬化樹脂層16に前記ビアパターンが形成された面を対向させて積層し、前記光硬化樹脂層16に光源から光を照射して該光硬化樹脂層16を硬化させ、前記光硬化樹脂層16から前記テンプレート基板18を分離し、前記半導体基板10の処理面をエッチングし、エッチング処理した前記半導体基板10の処理面をアッシングする。

(もっと読む)

インプリント用金型、インプリント方法、及びインプリント装置

【課題】厚みが10μm以下で、かつ、残膜の平行度を4’未満とする成形品を作製可能なインプリント用金型、インプリント方法、及びインプリント装置を提供する。

【解決手段】プリントパターンが形成されたインプリント形成面と、該インプリント形成面に延在する延在面とを備え、前記インプリント形成面は、前記延在面に対する凹部に形成されていることを特徴とするインプリント用金型。

(もっと読む)

インプリント装置及びデバイス製造方法

【課題】インプリント装置において、基板を回転させることによって基板上にレジストを供給し、かつ揮発性レジストの蒸発成分比の変化を低減し、基板上のレジストの状態を維持した装置を提供する。更には、回転供給時の余剰レジストを用いることにより、コストを削減する。

【解決手段】インプリント装置は、基板11上に供給されたインプリント材とパターンが形成された型との少なくとも一方を他方に押し付けることでインプリント材にパターンを転写するインプリント装置であって、基板11上にインプリント材の供給が行われる供給部1と、インプリント材にパターンの転写が行われるインプリント部3と、基板上にインプリント材を供給して生じた余剰インプリント材を回収する回収部5と、を有し、回収部5から余剰インプリント材の蒸気をインプリント装置の内部に供給する。

(もっと読む)

近接場露光用マスク、レジストパターン形成方法、デバイスの製造方法、近接場露光方法、パターン形成方法、近接場光リソグラフィ部材、および近接場ナノインプリント方法

【課題】大面積にわたってマスクと被露光物との密着を確保することのできる近接場露光用マスク、レジストパターン形成方法、デバイスの製造方法を提供する。

【解決手段】本実施形態の近接場露光用マスクは、シリコン基板2と、前記シリコン基板2上に形成され、Au、Al、Ag、Cu、Cr、Sb、W、Ni、In、Ge、Sn、Pb、Zn、Pd、およびCの群から選択された少なくとも1つの元素を含む層、もしくはこれらの層の積層膜である近接場光発生膜6と、を備えている。

(もっと読む)

インプリントモールド及びその作製方法、パターン形成体

【課題】微細なパターンの形成に好適なインプリントモールド及びその作製方法、インプリントモールドを用いて製造されるパターン形成体を提供する。

【解決手段】インプリントモールドは、凹凸パターンが形成されている領域が、その周囲の面よりも高いメサ構造に形成される。このインプリントモールドの作製方法は、パターニングを行う領域の最外周を、所望のパターン領域の最外周よりも2μm以上外側に設定する。パターン形成体は、前記インプリントモールドの凹凸パターンを基材上の被転写層に転写して形成される。

(もっと読む)

ナノインプリント用のモールド

【課題】所定の微細な凹凸パターンを表面に有するモールドを用いたナノインプリントにおいて、基板上の硬化性樹脂にモールドを押し付け、その後これらを剥離する際に、硬化性樹脂パターンのそれぞれの凸部の端部が倒れることを抑制する。

【解決手段】ライン状の複数の凸部14および複数の凹部15から構成される微細な凹凸パターン13を表面に有するナノインプリント用のモールド1において、凹凸パターン13が、所定形状の端部15aを有する凹部15を少なくとも1つ含むものであり、所定形状が、上記端部15aを有する凹部15における当該端部15以外の部分であって当該端部15aに接続している接続部分15bの断面のアスペクト比よりも小さいアスペクト比の断面を当該端部15aが有するような形状であるものとする。

(もっと読む)

1 - 20 / 2,345

[ Back to top ]