Fターム[5F136FA13]の内容

半導体又は固体装置の冷却等 (35,223) | 放熱部材の材料 (10,071) | 非金属 (2,167) | セラミック (1,495) | 酸化物セラミック (365)

Fターム[5F136FA13]の下位に属するFターム

アルミナ (311)

Fターム[5F136FA13]に分類される特許

1 - 20 / 54

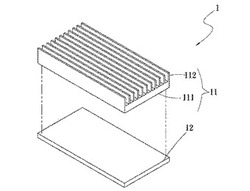

放熱構造体

放熱装置

【課題】電子装置の放熱装置において、放熱装置と発熱源との接合部分の熱疲労によるクラック発生を防止する。

【解決手段】放熱装置1は、放熱フィンなどの放熱部112を設けた放熱部材11を有し、放熱部材11の放熱部112の反対側の面に導熱部111を形成して、セラミック本体12を接続する。放熱装置1の導熱部111はセラミック本体12を介して発熱源と接合することにより、両者は熱膨張係数がほぼ等しいため、熱疲労を解消できる。

放熱部材11とセラミック本体12とは半田接合などにより直接接合される。

(もっと読む)

セラミック接合体

【課題】接合部同士の短絡が生じにくく、めっきやスパッタよりも接合強度が高い、金属焼結膜により金属部品同士を銅微粒子の焼結により接合する方法を提供する。

【解決手段】セラミック板表面に、銅微粒子(P)と分散媒(A)を含む加熱接合材料からなるパターン化物を配置し、更に該パターン化物上に導電性金属板を配置後、該加熱接合材料を加熱、焼結して銅微粒子(P)焼結体からなる接合層(L)を形成することにより、

セラミック板と導電性金属板とが接合層(L)を介して接合されたセラミック接合体であって、前記銅微粒子(P)が平均一次粒子径2〜500nmの銅微粒子(P1)を含み、接合層(L)の空孔率が3〜30体積%で平均空孔径が5〜500nmであり、厚みが0.005〜0.500mmであることを特徴とする、セラミック接合体。

(もっと読む)

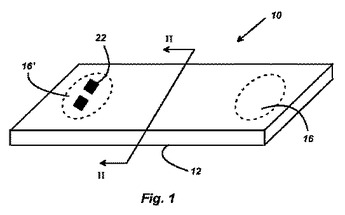

実装基板および発光モジュール

【課題】放熱性を向上させることが可能な実装基板および発光モジュールを提供する。

【解決手段】実装基板2は、金属板により形成され電子部品を一面側に搭載可能な伝熱板21と、電子部品を電気的に接続可能な配線パターン22bが有機系絶縁基板22aの片面に設けられ伝熱板21の他面側に配置された配線基板22と、伝熱板21と配線基板22との間に介在する絶縁層23とを備えている。伝熱板21は、配線パターン22bにおける、電子部品の接続用部位を露出させる貫通孔21bが形成されている。実装基板2は、配線基板22の平面サイズが伝熱板21の平面サイズよりも大きく、配線基板22の配線パターン22bが、伝熱板21に重ならない領域まで広がっている。発光モジュールは、実装基板2に電子部品として固体発光素子を実装して構成する。

(もっと読む)

半導体装置およびその製造方法

【課題】封止樹脂の成形性と放熱性を高いレベルで両立させた半導体装置およびその製造方法を提供する。

【解決手段】半導体装置10は、アイランド12と、アイランド12の上面に実装された半導体素子20と、外部接続端子として機能するリード14と、これらを一体的に被覆して機械的に支持する封止樹脂15とを主要に備えた構成となっている。更に、封止樹脂15は、半導体素子20等を直に樹脂封止する第1封止樹脂16と、この第1封止樹脂16を更に封止する第2封止樹脂18から構成される。

(もっと読む)

電子デバイス

【課題】高い放熱特性と高い信頼性とを有する電子デバイスを提供する。

【解決手段】本発明に係る電子デバイスは、セラミック製の基体2と、該基体2の表面に搭載された電子素子1と、該電子素子1から発生した熱を基体2の背面へ導く熱伝導部4とを具えている。該熱伝導部4は、基体2に開設されて該基体2の表面から背面へ貫通するビア40と、該ビア40に充填された熱伝導材41とから構成され、該熱伝導材41が基体2の表面に露出して熱伝導部4の露出面42が形成されており、該露出面42上に電子素子1が設置されている。ここで、熱伝導部4の露出面42が電子素子1の設置領域R1の外側まで拡がることにより、該電子素子1の設置領域R1が、熱伝導部4の露出面42の周縁領域によって包囲されており、熱伝導部4の露出面42の内、電子素子1の設置領域R1とは異なる領域がセラミック層5により被覆されている。

(もっと読む)

伝熱性部材、積層体および電子部品

【課題】耐熱性に優れた伝熱性部材を提供する。

【解決手段】低軟化点を有する非晶質体(A)を含むバインダから少なくとも形成された基材と、前記基材中に含有された熱伝導性粒子(B)とを有する伝熱性部材。前記バインダは、有機高分子材料を実質的に含まないことが好ましい。

(もっと読む)

セラミック放熱モジュール及びその製造方法

【課題】電磁干渉を回避でき、かつ高い放熱能力を備えた、セラミック放熱モジュール及びセラミック放熱モジュールの製造方法の提供。

【解決手段】本発明のセラミック放熱モジュールは発熱素子の温度を下げるために用いられ、セラミック放熱モジュールが、セラミック放熱モジュール本体を含み、そのうちセラミック放熱モジュール本体の組成が実質上重量百分率70%以上の酸化アルミニウムを含むことを特徴とする。

(もっと読む)

電気絶縁性熱伝導性組成物及び電子装置

【課題】電気絶縁性熱伝導性組成物及び電子装置を提供する。

【解決手段】5〜80重量部の樹脂、20〜95重量部の電気絶縁性熱伝導性粉末、及び0.0001〜2重量部のグラフェンを含む電気絶縁性熱伝導性組成物。

(もっと読む)

電子回路及びヒートシンク

【課題】絶縁体からなるヒートシンクを用いて設計の自由度を向上させた電子回路、及び、その電子回路に使用可能な絶縁性のヒートシンクを提供すること。

【解決手段】電子部品5に積層されるヒートシンク10は、多数の気孔11を有することにより、気孔率が15〜50体積%の多孔質セラミックス13を備えている。多孔質セラミックス13の表面には、熱放射率が0.9以上の放熱性塗料15が塗布され、その多孔質セラミックス13の電子部品5に積層される側の面には、熱伝導性テープ17が貼着されている。多孔質セラミックス13は1010Ω・cm以上の体積抵抗値を有し、高周波ノイズの発生が抑制できる。

(もっと読む)

電子回路及びヒートシンク

【課題】絶縁体からなるヒートシンクを用いて設計の自由度を向上させた電子回路、及び、その電子回路に使用可能な絶縁性のヒートシンクを提供する。

【解決手段】電子部品5に積層されるヒートシンク10は、多数の気孔11を有することにより、気孔率が15〜50体積%の多孔質セラミックス13を備えている。多孔質セラミックス13の表面には、熱放射率が0.9以上の放熱性塗料15が塗布され、その多孔質セラミックス13の電子部品5に積層される側の面には、熱伝導性テープ17が貼着されている。多孔質セラミックス13は1010Ω・cm以上の体積抵抗率を有し、高周波ノイズの発生が抑制できる。

(もっと読む)

回路基板および電子装置

【課題】回路基板において搭載部材に搭載される電子部品の実装信頼性を向上させること。

【解決手段】回路基板10は、絶縁基板1と、絶縁基板1の上面に設けられたろう材層2と、ろう材層2によって絶縁基板1の上面に接合されており電子部品20が搭載される搭載部材3とを備えている。搭載部材3は、金属から成る第1の部材31と、第1の部材31よりも小さい熱膨張係数を有しているとともに平面視において第1の部材31の中心部を囲むように第1の部材内31に設けられた第2の部材32とを含んでいる。

(もっと読む)

発光素子用基板および発光装置

【課題】基板の発光素子搭載面に平行するかたちで配設される放熱層を有する発光素子用基板において、十分な放熱性を有するとともに、全ての積層部材が十分な密着性をもって積層された発光素子用基板を提供する。

【解決手段】ガラス粉末とセラミックスフィラーとを含むガラスセラミックス組成物の焼結体からなり、発光素子が搭載される側の面を主面とし、該主面上に配線導体の一部を有する基板本体と、基板本体の主面上に、配線導体の一部とその周囲近傍および該主面の周縁部を除くかたちに形成された放熱層と、放熱層の端縁を含む全体を覆うように形成された絶縁性保護層と、を有する発光素子用基板であって、基板本体の主面上における放熱層の形成面積の占める割合が、基板本体主面上の前記配線導体の一部とその周囲近傍を除く面積に対して、60〜80%であることを特徴とする発光素子用基板。

(もっと読む)

熱伝導シート

【課題】高い熱伝導性と難燃性と粘着性とを有する熱伝導シートを提供する。

【解決手段】

熱伝導シート1は、バインダ2と、複数の熱伝導性粒子3と、複数の難燃性粒子4とを備える。熱伝導性粒子3は、バインダ2内に分散され、熱伝導シート1中の含有量Awが5〜20質量%である。難燃性粒子4は、バインダ内に分散され、熱伝導シート1中の含有量Bwが20〜40質量%である。含有量Aw及び含有量Bwは式(1)を満たす。熱伝導性粒子3の一次粒径DA(μm)と、難燃性粒子4の一次粒径DB(μm)とは式(2)を満たす。

35≦Aw+Bw≦50 (1)

DA/DB≧1.0 (2)

(もっと読む)

ヒートシンク付パワーモジュール用基板の製造方法

【課題】低コストで製作でき、セラミックス基板と金属板との接合強度が高く信頼性の高いヒートシンク付パワーモジュールを製出することができるヒートシンク付パワーモジュール用基板の製造方法を提供する。

【解決手段】セラミックス基板11と第一、第二の金属板22、23との間に、固着層24,25を形成する固着層形成工程と、第二の金属板23と天板部41との間に介在層26を形成する介在層形成工程と、天板部41とフィン部46との間に接合層41Bを形成する接合層形成工程と、第一の金属板22、セラミックス基板11、第二の金属板23、天板部41、フィン部46を積層する積層工程と、加熱工程と、第1溶融金属領域、第2溶融金属領域、溶融金属部を凝固させる凝固工程と、を有し、セラミックス基板11と第一、第二の金属板22、23、第二の金属板23と天板部41、天板部41とフィン部46とを、同時に接合する。

(もっと読む)

溶射絶縁膜が備えられる構造体の製造方法

【課題】被形成物に反りが発生しないようにしつつ、アンカー効果が十分得られるような凹凸を形成できるようにする。

【解決手段】粗面処理としてプレス加工を行い、プレス加工によって、ヒートシンク3の下面3bに凸部3cおよび凹部3dからなる凹凸を形成する。このように粗面処理をプレス加工によって行えば、ヒートシンク3の上面3aおよび下面3bを挟み込むようにして力が加えられるため、ヒートシンク3が反らず、かつ、十分に力を加えられるため、アンカー効果を得るのに十分な大きさの凹凸を形成できる。また、プレス型によって決まった形状の凹凸を形成することになるため、粗面の面内バラツキやヒートシンク3間でのバラツキが発生しないようにできる。

(もっと読む)

新規吸熱シート

【課題】携帯電子機器の軽薄短小化に対応した厚さでありながら、シートとして扱え、携帯電子機器内部の急激な発熱を生じる電子部品や、電子機器の筐体に貼り付けることで、急激な温度上昇を抑制し、携帯型電子機器が使用する人が熱い感じる温度に上昇するのを抑制できる吸熱シートを提供すること。

【解決手段】a)基材、b)マイクロカプセル型吸熱性物質、及びc)バインダーを構成材料とする厚さ400μm以下の吸熱シートであって、該吸熱シートの吸熱量が、20℃以上70℃以下の温度範囲で10,000J/m2以上であり、かつ、吸熱ピーク温度の内の少なくとも一つが30℃以上60℃未満であることを特徴とする前記吸熱シート。

(もっと読む)

電力用半導体装置および製造方法

【課題】小型で冷却性能に優れた電力用半導体装置を提供する。

【解決手段】電力用の半導体素子43又は電力用の半導体モジュール13を冷却できる電力用半導体装置11であって、使用時に発熱する電力用の半導体素子43と、半導体素子43と接触する伝熱性のモジュール基板41とを有する電力用の半導体モジュール13と、モジュール基板41に熱伝導可能に固定された伝熱性の伝熱板15と、伝熱板15を挟持する溝部20を有し、伝熱板15から伝わる熱を放散する放熱板23とを備え、各溝部20は、側壁の少なくとも一方が伝熱板15とともに塑性変形をして接触する。

(もっと読む)

半導体装置

【課題】両面放熱型の半導体装置において、放熱板の平面サイズを増加させることなく、放熱性の向上を図る。

【解決手段】半導体素子1と、半導体素子1の表面側、裏面側にそれぞれ電気的および熱的に接合された放熱板2、3と、各放熱板2、3における半導体素子1とは反対側の面である放熱面2b、3bに熱的に接合された冷却器9とを備える半導体装置100において、それぞれの放熱板2、3のうち半導体素子1が投影された部位の放熱面2b、3bは、当該放熱面2b、3bに対向する冷却器9に向かって突出する凸部10となっており、冷却器9のうち凸部10に対向する部位は、凹部11となっており、これら凸部10と凹部11とが嵌合しており、凸部10と凹部11との間には、これら両部10、11を電気的に絶縁する絶縁膜12が設けられ、絶縁膜12を介して凸部10と凹部11とが接触している。

(もっと読む)

多孔性セラミック芯を有するセラミックヒートパイプ

発光素子から熱を移すためのヒートパイプであって、無孔セラミックから成る封止された本体と、本体の外側面において間隔があけられた二つの伝熱箇所間に延びる、本体の内部の蒸気チャネルと、前記二つの伝熱箇所間に延びる、本体の内部のセラミック芯と、蒸気移送チャネルを部分的に満たす作動流体とを含む。このヒートパイプを製造する方法において、前記本体及びセラミック芯は、望ましくは、同じセラミック材料から成るシームレスのモノリシック構造として共に形成される。セラミックの使用は、ヒートパイプを耐食性にし、また、セラミックが誘電体であるため、LED等の電気構成要素が本体に直接取り付けられることを可能にする。  (もっと読む)

(もっと読む)

1 - 20 / 54

[ Back to top ]