Fターム[5G321CA04]の内容

超電導導体及びその製造方法 (9,304) | 超電導導体の構造 (3,937) | 超電導体の内部構造 (841) | 結晶配向型(例;C軸配向) (343)

Fターム[5G321CA04]に分類される特許

201 - 220 / 343

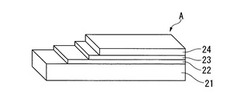

酸化物超電導導体用基材及び酸化物超電導導体

【課題】本発明は、結晶配向性に優れ、超電導特性に優れた酸化物超電導層を形成するための基となるIBAD−MgOなどの中間層の下地として望ましい層を備え、IBAD−MgOなどの中間層の結晶配向度を更に高めることができる構造を備えた酸化物超電導導体用基材の提供を目的とする。

【解決手段】本発明は、金属基材21上に、ZrO2−Y2O3混合酸化物のベッド層22とイオンビームアシスト法により成膜された中間層23とが備えられ、酸化物超電導層が積層されて酸化物超電導導体の基材として利用されることを特徴とする。

(もっと読む)

超電導線材及びその製造方法

【課題】超電導層への水分の侵入を抑えるとともに、外部からの機械的あるいは化学的なダメージを受け難い構造を有することにより、臨界電流密度の低下を抑制し、良好な超電導特性を有する超電導線材とその簡便な製造方法を提供する。

【解決手段】本発明に係る超電導線材100は、長尺状の第一基材1の一方の面に、中間層2、超電導層3、保護層4の順に重ねて配してなる第一基体10と、該保護層4に重なり、安定化材から構成された長尺状の第二基材5からなる第二基体20とを少なくとも備え、前記第二基体20の前記保護層4と対向する面には、その長手方向に連続する凹部が配されており、該凹部の内底面が前記保護層4と導電性の接合部材6を介して接合され、かつ、前記超電導層3は、その側面が全て該凹部内に収まるように配されたことを特徴とする。

(もっと読む)

超電導線材

【課題】超電導層の安定化と交流損失の低減が可能で、且つ簡便に製造できる超電導線材の提供。

【解決手段】金属基材11の表面11c側に金属酸化物からなる中間層12、超電導層13及び第一の金属安定化層14がこの順に積層され、中間層12に達して第一の金属安定化層14及び超電導層13を幅方向に分割する第一の溝18及び第二の溝19が、第一の金属安定化層14及び超電導層13に、長手方向に沿って一体に形成され、金属基材11の裏面11d側に第二の金属安定化層16が積層され、第二の金属安定化層16が、超電導層13と電気的に接続されていることを特徴とする超電導線材1。

(もっと読む)

配向多結晶基材およびその製造方法と酸化物超電導導体

【課題】良好な結晶配向性を維持しつつも中間層を薄膜化することで、膜の内部応力に起因する基板の反り返りを防止し、生産性にも優れた配向多結晶基材とそれを備えた酸化物超電導導体を提供する。

【解決手段】金属基材11上に、イオンビームアシスト法(IBAD法)により面内に3回対称に配向するように成膜された岩塩構造の第一層13と、この第一層13上に3回対称に配向するように成膜された配向調整層12と、この配向調整層12上にIBAD法により面内に4回対称に配向するように成膜された蛍石構造あるいはそれに準じた希土類C型あるいはパイロクロア構造の第二層14とを具備する中間層15を形成する。

(もっと読む)

レーザー蒸着装置

【課題】本発明は、レーザー蒸着する場合のターゲットの無駄を少なくして成膜コストの低減を図るとともに、成膜領域の熱分布を均等にして安定した膜質の薄膜を成膜することができるレーザー蒸着装置の提供を目的とする。

【解決手段】本発明は、レーザー光をターゲットの表面に照射し、該ターゲットから叩き出され若しくは蒸発した蒸着粒子をヒーターボックス内において巻回部材に支持された長尺基材表面に堆積させるレーザー蒸着装置であって、巻回部材間に複数列に分けて支持される長尺基材の幅方向の設置範囲に対応する幅のターゲットが設置され、該ターゲットの裏面側に該ターゲットよりも幅広のバッキングプレートが設置され、該ターゲットの幅方向両側に耐熱金属製のダミープレートが設置され、ダミープレートのバッキングプレート側に酸化物膜が形成されてなることを特徴とする。

(もっと読む)

MgB2超電導導体およびその製造方法

【課題】本発明は、MgB2を良好な結晶配向性を維持しつつ成膜させることで、臨界電流密度が高く超電導特性の良好な超電導導体を提供することを第一の目的とする。また、本発明は、安定してMgB2の結晶配向を制御し、高い超電導特性を有するMgB2超電導導体の製造方法を提供することを第二の目的とする。

【解決手段】本発明の超電導導体10は、金属基材11と、金属基材11上に、イオンビームアシスト(IBAD)法により形成された3回対称MgO(111)層13と、MgB2層14とが積層された積層体よりなることを特徴とする。

(もっと読む)

超電導線材の製造方法

【課題】交流損失の低減効果が高い超電導線材の提供。

【解決手段】金属基材11上に金属酸化物からなる中間層12、超電導層13及び金属安定化層14をこの順に積層し、金属安定化層14に、長手方向に沿って第一の溝18を形成して超電導層13を露出させ、露出させた超電導層13に、長手方向に沿って第二の溝19を形成して中間層12を露出させ、この時、金属基材11の中間層12積層面(表面11a)に対して略平行な方向において、第二の溝19の幅を第一の溝18の幅よりも狭くして、超電導線材1とする。

(もっと読む)

超電導線材

【課題】超電導層の安定化と交流損失の低減が可能で、且つ簡便に製造できる超電導線材の提供。

【解決手段】金属基材11上に金属酸化物からなる中間層12、超電導層13、第一の金属安定化層14、絶縁層15及び第二の金属安定化層16がこの順に積層され、中間層12に達して第一の金属安定化層14及び超電導層13を幅方向に分割する第一の溝18及び第二の溝19が、第一の金属安定化層14及び超電導層13に、長手方向に沿って一体に形成され、第一の金属安定化層14及び第二の金属安定化層16が、電気的に接続されていることを特徴とする超電導線材1。

(もっと読む)

酸化物超電導線材の製造装置

【課題】中間層が外曲げの状態になることなく基板を搬送することが可能で、また、溶液塗布時、基板を一定状態に支持して超電導材原料溶液を安定的に均一に塗布することが可能であり、安定した品質の酸化物超電導線材を製造することができる製造装置を提供する。

【解決手段】巻出しリールから巻出される基板を中間層が内側となるように曲げて溶液塗布部の方向に案内する巻出し側ガイドロールと、酸化物超電導線材を酸化物超電導薄膜が内側となるように曲げて巻取りリールの方向に案内する巻取り側ガイドロールと、中間層の表面である塗布面とは反対側に位置する基板の下表面を吸着した状態で基板を搬送する吸引搬送機構とを備え、吸引搬送機構で基板の動きを規制した状態で超電導材原料溶液を塗布するよう構成されている酸化物超電導線材の製造装置。

(もっと読む)

希土類系厚膜酸化物超電導線材の製造方法

【課題】臨界電流値が高い厚膜テープ状Re系(123)超電導体を製造する。

【解決手段】配向NiーW基板上に、Y及びBaのトリフルオロ酢酸塩とCuのナフテン酸塩をY:Ba:Cu=1:1.5:3となるように溶解した原料溶液を塗布し加熱する工程を16回繰り返して、YBCO超電導体の仮焼膜を形成した後、室温から結晶化熱処理温度730℃までの昇温過程とこれに続く恒温過程により結晶化熱処理を施した。熱処理温度500℃で水蒸気分圧1.05vol%で水蒸気を炉内に導入し、最高熱処理温度到達前の690℃で水蒸気分圧を2.6vol%に増加させた後、最高熱処理温度の730℃に到達後30min経過した時にさらに水蒸気分圧を4.2vol%に階段状に増加させて恒温過程でこの水蒸気分圧を維持した。このYBCO酸化物超電導体のJc値は、膜厚約2.0μmで1.48MA/cm2の値を示した。

(もっと読む)

酸化物超電導線材とその製造方法及びそれに用いる基板の製造装置

【課題】金属基板上の中間層及び超電導層の配向度を向上させる。

【解決手段】線材送出部11と線材巻取部14との間に、配向熱処理部12と中間層成膜部21を配置し、この装置全体を還元性雰囲気に制御されたチャンバー15内部に配置した。中間層成膜部21は、それぞれ加熱部を備えたRFスパッタリング装置からなる第1中間層成膜部21a、第2中間層成膜部21b及びRFスパッタリング装置からなる第3中間層成膜部21cにより構成され、線材送出部から送出されたNi−W合金テープは、配向熱処理部で2軸配向化され、第1乃至第3中間層成膜部において、それぞれCeO2、YSZ及びCeO2が蒸着され、さらにその上にTFA−MOD法により厚さ1.0μmのYBCO層が成膜された。2軸配向後のNi−W合金基板及びCeO2中間層の面内配向度は、それぞれΔφ=6.5度及び6.0度を示し、YBCO層はIc=300A/cm−w、Jc=3.0MA/cm2の値を示した。

(もっと読む)

薄膜超電導線材及びその製造方法

【課題】中間層薄膜の結晶配向性を向上させた薄膜超電導線材及びその製造方法を提供すること。

【解決手段】金属基板と、前記金属基板上に形成された、Ce、Zr、Y、Gd、Mg、Sr、及びTiからなる群から選ばれた少なくとも1種の元素を含む複数層の金属酸化物膜を有する中間層と、前記中間層上に形成された超電導膜を有する通電層とを備える薄膜超電導線材であって、前記中間層は、第1の酸化物膜と、前記第1の酸化物膜上に形成された第2の酸化物膜を有し、前記第2の酸化物膜の形成後の前記第1の酸化物膜の格子定数は、前記第2の酸化物膜の形成前の格子定数よりも大きいことを特徴とする。

(もっと読む)

超電導線材

【解決課題】配向性基板を適用する超電導線材について、基板の配向性を従来よりも改善し、高特性を発揮し得る超電導線材を提供することを目的とする。

【解決手段】本発明は、結晶配向金属からなる基板上に、少なくとも1層の中間層と、酸化物超電導材料からなる超電導材層が形成された超電導線材において、前記結晶配向金属からなる基板は、{100}<001>立方体集合組織を有する銅層と、前記銅層の上に形成され、厚さ1〜5000nmのニッケルからなる配向性改善層とからなり、前記基板表面における結晶軸のずれ角ΔφがΔφ≦5°であることを特徴とする超電導線材である。この配向性改善層により、基板表面の配向度を改善することができる。そして、配向性改善層は、その表面にパラジウムを膜厚相当で30nm以下含むものとすることで、その平滑性が改善されると共に、その後の形成される中間層等の成膜性も改善される。

(もっと読む)

RE123超電導薄膜テープ線材の製造方法およびRE123超電導薄膜テープ線材

【課題】 超電導層全体の超電導結晶が高度に配向化する熱処理方法、つまりは高臨界電流値を有するRE123超電導薄膜テープ線材の製造方法を提供することを課題とする。

【解決手段】 金属基板上に中間層を形成する中間層形成工程と、前記中間層上に原料を塗布して前駆体線材を形成する前駆体形成工程と前記前駆体線材を熱処理し、RE123超電導薄膜を形成する薄膜形成工程を備え、前記薄膜形成工程において、前記金属基板を加熱し、熱が前記金属基板側から前記原料側に伝わるよう熱処理することを特徴とする。

(もっと読む)

酸化物薄膜の成膜装置および成膜方法

【課題】酸化物薄膜の形成の直前に配向金属基板を還元雰囲気下で熱処理を行うに際して、必要以上に熱処理時間を長くしてコストアップを招くことがなく、また、必要以上に熱処理温度を高くして品質の低下を招くことがない酸化物薄膜の成膜装置およびこのような装置を用いた酸化物薄膜の成膜方法を提供する。

【解決手段】長尺の配向金属基板の表面の酸化層を除去する還元熱処理室の直後に、還元熱処理室より搬送された配向金属基板の表面に酸化物薄膜を成膜する成膜室を備えた酸化物薄膜の成膜装置であって、還元熱処理室と成膜室との間に、還元熱処理室および成膜室の互いの雰囲気を実質的に独立した雰囲気とする雰囲気遮断部が設けられ、さらに、還元熱処理室および成膜室のそれぞれにガス供給機構および排気機構が設けられている酸化物薄膜の成膜装置とそれを用いた成膜方法。

(もっと読む)

薄膜超電導線材の製造方法および薄膜超電導線材

【課題】効率よく熱処理を行なう薄膜超電導線材の製造方法を提供する。

【解決手段】薄膜超電導線材10の超電導層5に含まれる酸素の量を高精度に制御するために当該薄膜超電導線材10を、酸素雰囲気中で熱処理を行なう。このとき、当該熱処理を行なう温度において酸素と反応したり加熱によって変形することのないスペーサ20を薄膜超電導線材10と重畳したものをコイル状に巻回する。

(もっと読む)

酸化物超電導導体、及び酸化物超電導導体の交流損失低減方法

【課題】交流損失におけるヒステリシス損失及び結合損失の両方を低減させることが可能な酸化物超電導導体を提供する。

【解決手段】円筒形状の導電性基体と、前記導電性基体の円周面上に形成された酸化物超電導体層と、前記酸化物超電導体層の厚さ方向に貫通するようにして複数のらせん状のスリットが形成され、前記酸化物超電導体層を前記厚さ方向において分断するようにして酸化物超電導導体を構成する。

(もっと読む)

配向金属チューブ上に酸化物薄膜を堆積する方法

配向金属基板の機能化表面上にエピタキシャル金属酸化物からなるバッファ膜を堆積する方法であって、前記方法は次の各ステップを含む、(1)A2−xB2+xO7タイプの酸化物からなるプリカーサ膜が堆積され、ここでAは、価数3の金属又はこれらの金属のうちの複数の金属混合物を表しており、Bは、価数4の金属を表しており、xは−0.1と+0.1の間の数値であり、前記酸化物は、前記金属A及びBからなるカルボン酸塩溶液から得られ、(2)前記酸化プリカーサ膜は乾燥に晒され、(3)前記酸化プリカーサ膜を熱分解すると共に前記酸化物を形成するために、熱処理が実行され、前記熱処理の少なくとも一部は、還元ガス流の下で実行される。  (もっと読む)

(もっと読む)

超電導線材用テープ状基材、その製造方法、及び超電導線材

【課題】品質のバラツキのない、特性の劣化を生ずることのない、低コストの超電導線材を得ることを可能とする超電導線材用基板、その製造方法、及び超電導線材を提供すること。

【解決手段】テープ状基材と、このテープ状基材の表面を研磨し、前記テープ状基材の片面または両面に形成された、厚さ0.1μm〜5μmの金属メッキ層とを具備し、前記金属メッキ層表面は、鏡面仕上げ圧延、熱処理が施され、前記金属メッキ層の表面粗さRaが10nm以下であることを特徴とする。

(もっと読む)

曲面状の配向金属表面上に酸化物薄膜を堆積する方法

配向金属基板の曲面状の表面に、少なくとも一つの金属よりなる酸化物膜を堆積する方法であって、次の各ステップを含んでおり、(1)少なくとも一つの金属酸化物よりなるプリカーサ膜は、上記金属からなる少なくとも一つの上記プリカーサの有機溶液を用いて堆積され、上記溶液は、好ましくは、当該方法の温度で測定され、1mPa・s〜20mPa・sの間の値、さらに好ましくは2mPa・s〜10mPa・sの間の値の粘度を有しており、(2)上記酸化物プリカーサ膜は、好ましくは80℃〜100℃との間の値の温度にて、乾燥に晒され、(3)上記酸化物プリカーサ膜を熱分解すると共に上記金属酸化物を形成するために、熱処理が実行され、上記熱処理の少なくとも一部は、還元ガス流の下で実行され、上記還元ガスは、好ましく0.005cm/sよりも大きい流量を好ましくは有し、好ましく0.012cm/sと0.1cm/sとの間、より好ましくは0.04cm/sと0.08cm/sとの間の値の流量を有する。  (もっと読む)

(もっと読む)

201 - 220 / 343

[ Back to top ]